Una lima eléctrica, también conocida como lijadora de banda, es muy conveniente para afilar, lijar y otros tipos de procesamiento. Especialmente populares son las lijadoras de banda utilizadas por artesanos que hacen cuchillos. Con él, es muy conveniente y rápido moler la cuchilla, y sacar biseles rectos y afilar la cuchilla al estado de la cuchilla no es un problema en absoluto.

Hoy veremos cómo hacer una lijadora de banda simple a partir de una amoladora. Esta máquina no tiene una banda de lijado muy ancha, pero está destinada principalmente para trabajos manuales. Sin embargo, nadie le prohíbe que lo arregle y lo use como estacionario.

Las herramientas para la fabricación de tales boquillas se pueden usar de manera diferente. El autor utilizó un conjunto de herramientas bastante profesional: este es un torno más una máquina de perforación. Sin embargo, puedes prescindir de ellos si eres inteligente.

Se necesitará un torno en la fabricación de la "polea" líder, que transmite el movimiento a la banda de lijado. Está hecho de madera. Simplemente puede sujetar la pieza de trabajo en el portabrocas o fijarla en el eje de la amoladora.

En cuanto a la máquina perforadora, es más difícil aquí, el autor la usa para hacer un soporte de montaje y también corta la rueda motriz de madera.

Materiales y herramientas que el autor utilizó para hecho en casa:

Lista de materiales:

- placa de acero gruesa;

- tres rodamientos;

- eje de acero;

- placa de acero;

- tubos de acero (uno debe entrar en el otro);

- resorte (para tensión de la correa);

- madera contrachapada;

- tornillos;

- tuerca larga (con rosca como en el eje de la amoladora);

- pintura;

- adhesivo epoxi.

Lista de herramientas:

- molinillo

- sierra mitral;

- alicates;

- ;

- ;

- toque;

- ;

- raspador

- papel de lija;

- torno

- Un tornillo de banco.

Proceso de fabricación accesorios:

Primer paso Hacer un soporte de montaje

Una de las tareas más difíciles en este asunto es el soporte de montaje, que sostiene toda la estructura en la amoladora. Se instala en lugar del mango frontal del molinillo. Sin embargo, si tiene todas las herramientas necesarias, entonces no hay nada complicado en esto. Puede seguir el camino más simple en la fabricación de este soporte. Por ejemplo, se puede hacer de una placa de acero ordinaria doblándola para que se ajuste al tamaño, y luego se puede soldar otra placa para unir todas las estructuras.En general, hay muchas soluciones, veamos cómo lo hizo el autor.

El autor tomó una gruesa placa de acero y taladró un orificio de diámetro en una máquina de perforación, como la parte delantera de la amoladora, a la que está unida la manija.

Luego, con la ayuda de una sierra mitral, hizo un corte en este círculo, para que luego la pieza pudiera ser jalada de la amoladora con un tornillo.

Tomamos el molinillo y trituramos todo el exceso del soporte. Cortamos los bordes ásperos, luego simplemente lo rectificamos. No tiene nada de complicado, pero debes pasar tiempo.

Nuevamente recurrimos a la ayuda de la máquina de perforación y perforamos un orificio para el perno de apriete. Después de eso, sujetamos la pieza de trabajo en un tornillo de banco y cortamos el hilo debajo del perno con un golpecito. En principio, puede simplemente perforar un orificio pasante y luego sacarlo con un perno y una tuerca.

Paso dos Hacer la rueda motriz

La rueda motriz está hecha de madera contrachapada, si no es lo suficientemente gruesa, puede usar piezas. Debe cortar la cantidad de rondas en la máquina perforadora, y luego pegar y apretar los tornillos en ambos lados para mayor precisión.

Sujetamos la rueda en un tornillo de banco y, usando una escofina de espesor adecuado, rectificamos el pentágono. Esto se hace para que la tuerca pueda entrar, la rosca de la tuerca debe ser tal que se pueda atornillar al eje de la amoladora.

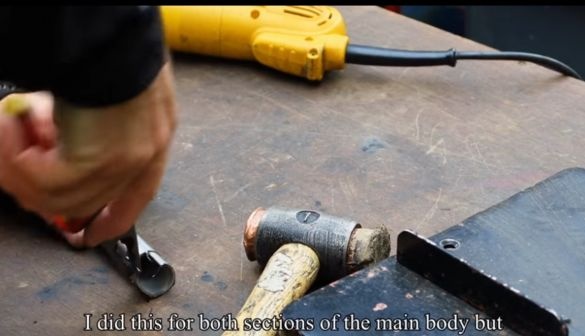

Prepara la nuez. Haga surcos en toda el área, puede usar un molinillo para esto, pero el autor usa un archivo. También es recomendable tratar la superficie con papel de lija grande. Todo esto es para una buena unión.

Diluya el epóxico con endurecedor, engrase la tuerca y presione suavemente en la rueda. Espera a que el pegamento se seque.

Ahora puede proceder a moler la rueda. Sujete el perno en el torno y gire la rueda sobre él. Encendemos la máquina y formamos el perfil de la rueda. En el centro, debe ser de mayor diámetro que en los bordes. Debido a esto, la cinta de pulir no sale volando de la herramienta durante la operación. Terminar con papel de lija.

Paso tres Eje nasal

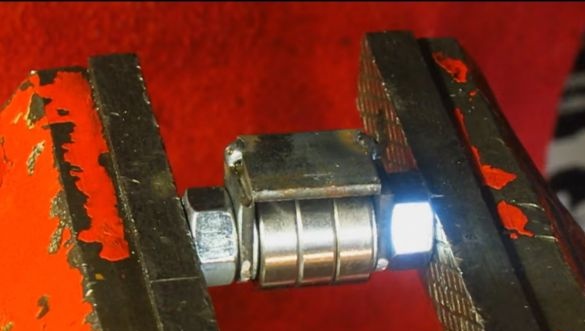

En la proa del dispositivo también hay una rueda, es decir, una rueda impulsada. Está hecho de tres rodamientos. Debajo de ellos necesitas encontrar el eje. Para arreglar todo esto, tomamos una placa y perforamos dos agujeros de un diámetro ligeramente más pequeño que el eje seleccionado. El punto es entonces presionar estas placas sobre el eje. Corta dos partes del plato y muélelas, como lo hizo el autor.

Presione las placas sobre el eje con un tornillo de banco. Ahora solo tiene que soldar otra placa encima de ellos. Las placas también están soldadas al eje en ambos lados para mayor confiabilidad.

A continuación, suelde un trozo de tubería a esta parte, debe ser un poco más pequeño en diámetro que la tubería principal del marco. Es decir, una tubería debe ir a otra.

Paso cuatro Plano de trabajo

Como "marco" se usa una pieza de tubería. Suelde una placa de metal. Confiarás en ello cuando trabajes con una herramienta.

Paso cinco Modificación de tubería retráctil

Cortar dos piezas del tubo de extensión. Flexiona una pieza y tapa el tubo con ella. Este apoyo será necesario para la primavera. Necesitaremos la segunda pieza durante el ensamblaje final de la estructura.

Paso seis Disposición del sistema de tensión.

Un tubo entra en otro, y entre ellos hay un resorte, que tira de la cinta de pulir. Entonces, para que el tubo retráctil no se tuerza, debe cortar un agujero rectangular en él. Primero, perfore una serie de agujeros con un taladro, y luego corte el rectángulo con un dremel o amoladora.

En la tubería principal, taladre un agujero para el perno. Tomamos un perno con una tuerca y luego soldamos con cuidado la tuerca opuesta al orificio. Ahora, cuando envuelva el perno, sostendrá el tubo interior.

Séptimo paso. Montaje final

Ahora todo se puede armar. Tome una pieza de tubería cortada previamente y úsela para conectar el soporte a la estructura principal.Soldar bien, todo debe ser confiable.

Paso ocho Pintura y montaje

Pinte todos los detalles para que no se oxiden y se vean hermosos. El autor también pinta la rueda motriz, sosteniéndola en el portabrocas.

Ensamble la máquina, inserte el tubo de extensión en el principal y apriete el perno, recordando instalar el resorte. Póngase la cinta de lijar. Eso es todo, ¡puedes encenderlo! Es altamente deseable que el molino tenga la capacidad de ajustar la velocidad. Comience a bajas revoluciones para asegurarse de que todo funcione bien.