Esto es imprescindible para cada verdadero maestro. A veces es necesario reparar las herramientas eléctricas y, a saber, reemplazar los rodamientos que se desgastan tarde o temprano. Si retira el rodamiento con un martillo, destornilladores y otras soluciones no muy adecuadas, existe el riesgo de dañar el eje, la rosca o los componentes individuales del eje, lo que ocurre con mayor frecuencia. Y a veces el rodamiento se asienta en el eje con tanta firmeza que puede extraerse lejos y no todos los extractores.

En esta instrucción, aprenderá a hacer un extractor simple y poderoso que siempre lo ayudará en una situación difícil. Para ensamblarlo, necesitará un trozo de tubería de pared gruesa y una placa de acero gruesa. Si lo desea, puede hacerse varias piezas de estos extractores para productos de varios tamaños. Consideremos para hacer esto accesorio.

Materiales y herramientas utilizados por el autor:

Lista de materiales:

- tubería de paredes gruesas;

- placa de acero gruesa;

- tornillo y tuerca (más grande);

- una barra de metal (un mango está hecho de ella);

- pintura.

Lista de herramientas:

- ;

- (disco de corte, cepillo de metal, así como un disco abrasivo);

- taladrar con brocas grandes o una máquina de perforación;

- Torno, máquina de corte (opcional).

Proceso de fabricación de extractores:

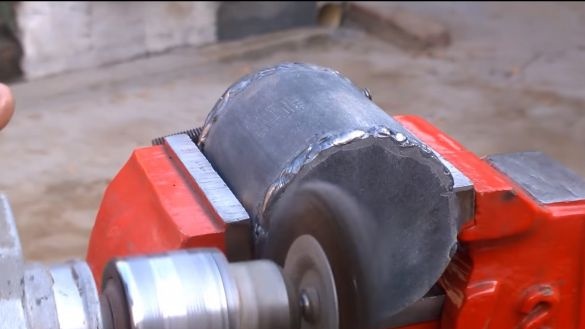

Primer paso Preparamos la parte principal

Una pieza de tubería de acero de paredes gruesas actúa como la parte principal del extractor; funciona como un marco. Si la tubería no es lo suficientemente fuerte y las cargas son grandes. Se puede doblar fácilmente. El espesor de la pared de la tubería debe ser de al menos 3 mm.

Cortamos la pieza deseada de la tubería, el autor usa una máquina de corte para esto, pero todo se puede hacer con un molinillo. Ahora comienza la parte más difícil, en la tubería debe cortar una ventana. Esto se puede hacer con la ayuda de un molinillo, es largo, pero bastante factible.

Paso dos Hacemos soportes superiores e inferiores.

Para el soporte superior, el autor decidió utilizar la chapa de acero más gruesa. Corta un círculo del diámetro deseado. El autor utiliza un molinillo para trabajar, primero corta el "polígono" y luego usa la muela para llevarlo al ideal.

Corta otro círculo de la misma manera. Aquí, el autor usó el acero un poco más delgado, pero es mejor no arriesgarse, ya que las cargas en ambos soportes son aproximadamente las mismas.

Al final, debe modificar los soportes. En el soporte superior, debe perforar un orificio para el perno.Primero, perforamos un pequeño agujero con un taladro, y luego lo perforamos hasta el diámetro deseado. El autor utilizó un torno para estos fines.

En cuanto al soporte inferior, también perforamos un agujero en el centro, de diámetro que debería ser un poco más grande que el diámetro de los ejes de los que piensa quitar los rodamientos. Luego corte una forma de triángulo en este agujero. Los soportes están listos, ¡adelante!

Paso tres Trabajos de soldadura

En este paso, necesitamos soldar ambos soportes al cuerpo. La costura de soldadura debe ser buena, confiable, establecer una corriente mayor, para que el metal se derrita bien.

Después de soldar los soportes, ahora necesita fijar la tuerca. Envolvemos un tornillo en él y lo insertamos en el agujero. Suelde bien la tuerca, pero trate de no sobrecalentarse, ya que el metal puede volverse blando. El autor arregla la tuerca desde arriba, pero yo recomendaría arreglarla desde adentro, para que descanse sobre el soporte, y la soldadura que se rompa puede no ser demasiado confiable.

Al final, tendrás que arreglar el mango, para esto el autor usó una varilla roscada. Con el mango, será conveniente quitar los rodamientos que no se asientan demasiado. De lo contrario, siempre puedes usar una llave inglesa.

Paso cuatro Terminación y prueba

Cuando termine el trabajo de soldadura, necesita limpiar las soldaduras, pero este es más bien un momento de estética, hay pocos beneficios prácticos. El autor limpia la escoria con un cepillo de alambre y limpia las costuras con un disco abrasivo. Todo el cuerpo puede ser llevado a brillar. Ahora pinta hecho en casapara que el metal no se oxida.

Al final, afile el extremo del perno para que se apoye al girarlo en un "orificio" provisto en cualquier eje. Además, asegúrese de lubricar bien las roscas para que el extractor funcione fácilmente y durante mucho tiempo.

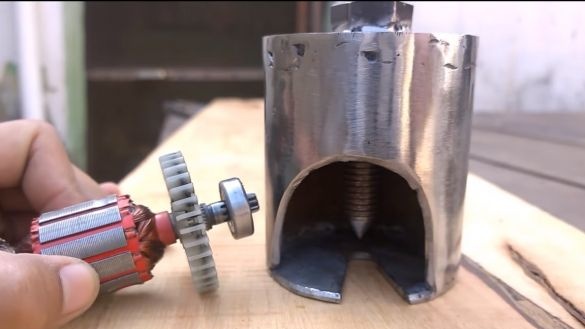

Bueno, mira? Como prueba, el autor trató de quitar los rodamientos del ancla del taladro y así sucesivamente. Ahora todo se hace fácilmente y al mismo tiempo se garantiza que no dañará el producto. Además de los cojinetes, también se pueden quitar varios bujes y otras piezas similares con este dispositivo. Si el eje es demasiado delgado, debajo del rodamiento extraíble, puede encontrar un espaciador que se apoyará en la base del extractor. Bueno, o puede hacer un extractor separado para piezas pequeñas, es fácil de montar.

Antes de retirarlo, se recomienda lubricar el eje con aceite o WD-40, para que todo vaya más rápido. Eso es todo, ¡buena suerte y cuídate!