El tema de la fabricación de PCB en casa taller, estaría incompleto sin una descripción del proceso de estañado. Considérelo en principio y en relación con nuestras juntas. Entonces

El estañado en sí mismo es una forma maravillosa de proteger muchos metales, pero con mayor frecuencia el cobre y el hierro, de la oxidación por el oxígeno atmosférico, la acción de los ácidos y los álcalis. En esencia, consiste en recubrir el metal protegido con una capa delgada de otro metal que sea mejor resistente a la oxidación. Uno de los metales más utilizados para este propósito es el estaño, que se ve muy poco afectado por el aire y la humedad, y los ácidos vegetales débiles, las grasas y otros componentes de los alimentos no funcionan en absoluto. Cubrir una superficie de metal con una capa delgada de estaño se llama estañado, y la capa de estaño en sí está medio húmeda. Al recubrir metal con estaño, es muy importante obtener una capa de estaño completamente uniforme, densa y duradera que proteja la superficie del metal de la oxidación.

Las ollas y sartenes de acero estañado son cosa del pasado, sin embargo, incluso hoy en día el estañado se usa para proteger el hierro (acero) de los álcalis y ácidos de los alimentos. Hay material tan común como la hojalata. En esencia, este concepto se refiere generalmente a chapa de acero recubierta con un metal protector, ya sea zinc, cromo o estaño. El estaño recubierto de estaño se usa precisamente en la industria alimentaria, en particular, a partir de él, se fabrican latas y algunos otros artículos de cocina.

El estañado también es una operación integral que precede a la soldadura misma. No importa, constructivo o para instalación eléctrica. En realidad, por lo general, la soldadura del cableado se ve así: limpieza de superficies, aplicación de fundente, estañado. Las superficies o conclusiones soldadas se pliegan, si es necesario, se fijan. Se aplica un fundente al lugar de la soldadura. El lugar de la soldadura se calienta y se introduce la soldadura, o se aplica una gota de soldadura fundida a la punta del soldador, por cierto, también previamente estañado (puntas de cobre). Después de extender la soldadura, se elimina el calor.Después de esperar su completa cristalización, y luego enfriar, el lugar de soldadura se lava, si es necesario, de los residuos de fundente (especialmente con cuidado cuando se usan fundentes ácidos) y, si es necesario, se aísla. Debe saber que el enfriamiento forzado del lugar de soldadura reduce significativamente las propiedades mecánicas de la costura.

Realizando pistas de placas de circuito impreso, para las cuales comenzamos una conversación, también es habitual proteger contra la oxidación después de la fabricación, al mismo tiempo que las preparamos para el ensamblaje (soldadura). Con la instalación manual, el trabajador de la instalación puede frotar y arañar el lugar de soldadura oxidado, recordando al fabricante con las manos curvadas con una pequeña curva de radio, y con un ensamblaje automatizado, la preparación de baja calidad de la superficie de las pistas de la placa dará lugar a un gran porcentaje de defectos.

En la práctica de la radioafición, el estañado de las pistas del tablero se basa en el hecho de que hacerlo en una superficie plana es uniforme, mucho más fácil que después, cuando se monta, para cada elemento por separado. Es decir, el tiempo no se ahorra en absoluto, el ahorro en soldadura también es dudoso, dado el alboroto adicional posterior.

Entonces, la domesticación debería ser. La placa de circuito impreso con caminos estañados es conveniente en el montaje posterior, independientemente del tiempo de almacenamiento, proporciona un contacto mecánico confiable ("común", a través de los tornillos de montaje). El estañado también elimina defectos menores de las pistas y aumenta su capacidad de carga. El estañado verdadero con un soldador, incluso con una "picadura" grande y plana no es particularmente conveniente. Tal estañado no se ve muy descuidado: flacidez, agujas y dinteles no autorizados, capa desigual del mediodía difícil de controlar.

Para un estañado rápido y conveniente, puede aplicar el método de inmersión en la masa fundida, para lo cual deberá hacer un pequeño baño con una aleación "Rose", calentada por una estufa eléctrica doméstica convencional.

La temperatura de fusión es de 120-140ºC. Para evitar la oxidación y la aparición de una película de escoria en la superficie de la masa fundida, se vierte con una capa de glicerol químicamente puro de 20-25 mm de espesor.

El proceso de estañado es el siguiente. Con pinzas de mango largo, agarran la placa de circuito impreso y decapitan en una solución de ácido clorhídrico al 5%, luego la lavan durante 2-3 segundos en agua corriente y la sumergen durante 1-2 segundos en la masa fundida Rose. El exceso de masa fundida de la placa de circuito se elimina con una escobilla de goma de vacío. Después de eso, la placa está lista para el montaje e instalación de accesorios.

La instalación para el estañado debe contar con una campana. Para estabilizar la temperatura de la masa fundida "Rose" en el baño, puede usar cualquier termostato simple. Se usa un termopar de cromel-kopel como sensor de temperatura. La precisión del mantenimiento de la temperatura es de ± 10 ° C.

Por supuesto, para hacer una instalación de este tipo, vale la pena, sin importar cuán significativo sea el número de placas de circuito impreso u otras cosas no alimentarias que requieren estañado. Una vez conocí una instalación similar en producción y allí, se usó para estañar rápidamente los extremos del cable de instalación.

Para pequeños volúmenes de radioaficionados de placas de circuito impreso fabricadas, dicha instalación es, por regla general, superflua, requiere un lugar adicional, especialmente equipado y una buena cantidad de la costosa aleación Rose.

Sin embargo, el estañado manual con un soldador vulgar puede modernizarse un poco, mejorando significativamente el resultado. Solo será necesario hacer el instrumento más simple a partir de materiales improvisados y tomar un soldador algo más potente de lo habitual. Entonces

La esencia del método es el uso de un efecto capilar, una especie de rotulador para soldar. Su stock en un estado fundido y comprensible se absorbe en una trenza de cobre y cuando se "pinta" se consume mucho más económica y uniformemente, en comparación con el estañado con un soldador "desarmado".

Lo que se usó en el trabajo.

Herramientas

Un conjunto de herramientas para la instalación de radio. Necesitará un soldador bastante potente (65 ... 75 W) con accesorios. Una abrazadera especial para fijar la placa de circuito es muy conveniente.

Materiales

Flujo, soldadura, trenza de cobre, mejor densa, mejor no estañada. Alambre de cobre, un palo de madera del tamaño de un lápiz.

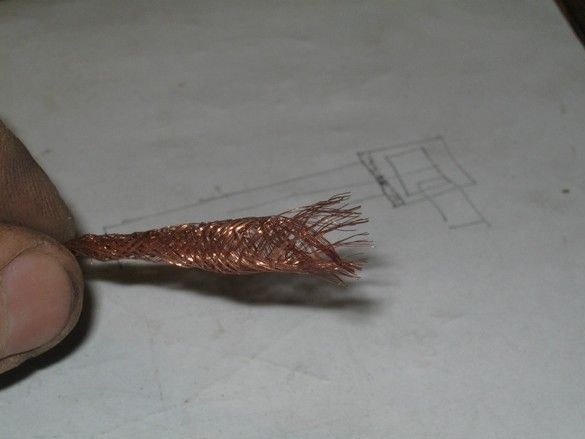

Para hacer una herramienta así es simple, solo tienes que encontrar la trenza correcta. Por lo general, no es difícil: los entusiastas de la radioafición son bollos de primera prioridad y, por ejemplo, no tiran los restos de pantallas después de cortar los cables. Además, dicha trenza de cobre se utiliza como conductores cortos y flexibles de alta corriente, a menudo para conexión o conexión en bucles de tierra. Es cierto, ya está estañado allí, lo que en algunos casos puede ser inconveniente (el uso de otra soldadura). También hay una trenza de cobre delgada especial para el cableado, sin estaño, se utiliza para recolectar elementos de soldadura excedentes.

Aquí se utilizan blindajes del cable de alimentación con conductores blindados. Son bastante mocosos. En manos de otro mimbre mucho más denso. Estañado

Hay que invertir al menos una pieza en otra. Por supuesto, puede usar una capa, pero funcionará un poco peor: el extremo se deshilacha rápidamente y la cantidad de soldadura absorbida es pequeña. Se distribuye en la superficie de manera menos uniforme.

La parte de cobre de la hojalata es de unos 6 ... 7 cm de largo, mientras que 1,5 ... 2 cm, para sujetar en un palo.

Cortar con cierto margen dos piezas de mimbre.

Uno de ellos debería ampliarse. Para hacer esto, apriételo suavemente hacia el medio, desde los extremos, al mismo tiempo, su diámetro aumenta significativamente. Finalmente lo expandimos con un lápiz afilado, pero sin fanatismo, no comenzará a desenredarse.

Ahora tire suavemente la segunda pieza de mimbre. Es posible la densidad a la vez dos. Luego tiramos de los extremos de la trenza exterior, se "desliza" como un termotubo, cubriendo bien el contenido. Obtenemos la pieza de trabajo de la densidad deseada. Con unos alicates, alineamos un borde y nuevamente lo expandimos con un lápiz afilado. Ahora ambas trenzas están juntas.

No profundo, de longitud, un poco más de 20 mm. Esto formamos el asiento para el palo-palo. Por cierto, ahora debe hacerse o recogerse. La forma más fácil, por supuesto, es cortar las astillas con un cuchillo o un hacha, una pieza de una tabla de capa recta, pero puede ser un bolígrafo de un cepillo viejo y, tal vez, un lápiz.

No dolerá, con un cuchillo afilado, alejándose un poco del borde del palo para organizar un pequeño receso anular para que nuestra trenza no se salga del mango; durante la operación, tendrá que tirar con algo de esfuerzo. Luego preparamos la trenza de dos capas preparada en el mango y, en el lugar del hueco, la enrollamos con un grueso cable de cobre. El "nudo" se puede arreglar con una pequeña gota de soldadura, pero también como si no se hubiera desenrollado.

Queda por especificar la longitud y recortar el extremo: la longitud de la parte "libre", para una trenza suave de alambre delgado, es conveniente aproximadamente 5 cm.

Teñimos el extremo de la trenza con la soldadura con la que pretendemos trabajar, mientras que los cables al final están parcialmente desenrollados, esto es permisible. Está a unos centímetros del borde, el medio debe ser flexible. Si la soldadura no es una imagen normal, tiene sentido arreglar este hecho con un rotulador en el mango.

La herramienta es bastante conveniente, el tiempo no ahorra mucho, pero proporciona un recubrimiento significativamente más uniforme. Además de las placas de circuito impreso, se usa para estañar piezas antes de soldar estructuralmente. Para piezas metálicas, se requiere un quemador de llama.