Continuaré la historia sobre el diseño de un carburador de combustible líquido para un taller de soplado de vidrio. Le recomiendo que se familiarice con la descripción detallada del sistema y la fabricación de una trampa de gas:

Parte 1. Descripción del sistema, trampa de gas

Me dirijo al corazón de la instalación: el burbujeador. En principio, esta parte del carburador descrito se puede usar como un carburador simple e independiente, muy a menudo lo hacen, pero al mismo tiempo, el funcionamiento del dispositivo se vuelve más complicado y solo se debe usar gas fresco (en ausencia de calentamiento). Es posible mejorar ligeramente las propiedades del consumidor del burbujeador con un uso independiente complementando el diseño con un bypass con un grifo regulador (aguja). Esto le permitirá ajustar la saturación de la mezcla combustible resultante con vapores de gasolina.

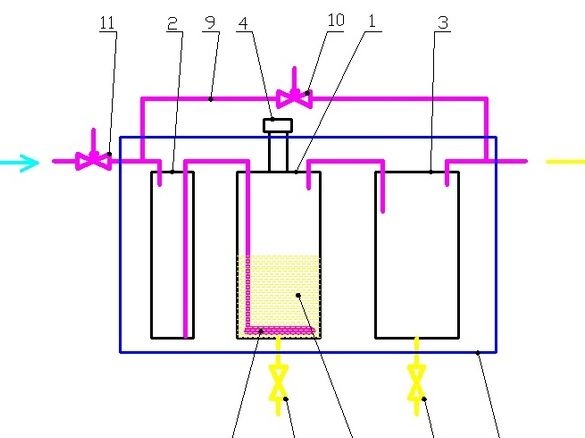

En la figura se muestra un diagrama del dispositivo burbujeador. El burbujeador 1 tiene la forma de un recipiente sellado con un cuello para llenar la gasolina con un tapón de rosca 4. Se sueldan dos tubos en el recipiente, uno largo, que llega al fondo y que termina con un atomizador de aire 6 y uno corto, para que el aire escape con los vapores de gasolina. Se ha soldado un grifo de drenaje al fondo del recipiente, lo que permite drenar los residuos de combustible pesado con agua.

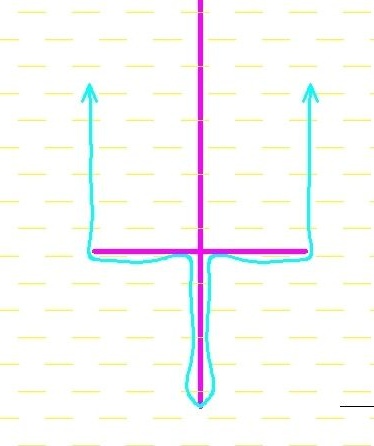

Hay varios, incluidos dispositivos mucho más simples para atomizar aire, es útil mencionarlos. La gasolina es un solvente y muchos adhesivos y plásticos se descomponen en ella. El diseño debe estar hecho de metal, el cobre se usa con mayor frecuencia; es fácil de soldar y doblar. Por lo general, el atomizador de aire tiene la forma de una espiral o anillo de un tubo de cobre paralelo al fondo, con muchos agujeros pequeños. Este diseño le permite aumentar el área de contacto del aire con la gasolina y aumentar su evaporación. Sin embargo, a menudo se usan construcciones más simples: un tubo vertical, algo que no llega al fondo con un orificio estrecho. El diseño simple y tecnológico del pulverizador, que tiene una eficiencia ligeramente mejor, tiene la apariencia de un tubo vertical, cuyo extremo llega al fondo y está tapado. Al final del tubo hay varios agujeros pequeños, encima de ellos, se suelda una arandela grande al tubo.

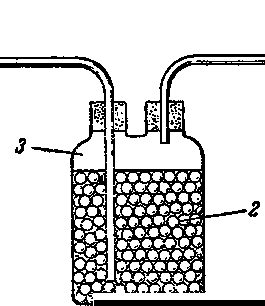

Hay una forma alternativa de aumentar la saturación de aire con vapores de gasolina en un burbujeador.Para hacer esto, una gran cantidad de pequeñas bolas de vidrio o restos de tubería se colocan en un recipiente con gasolina, lo que aumenta la trayectoria de las burbujas de aire y les permite contactar el líquido por más tiempo.

A veces, en lugar de relleno de vidrio, se utilizan grandes virutas de metal.

Lo que se usó en el trabajo.

Herramientas, equipamiento.

Todas las conexiones se realizaron por soldadura: necesita un pequeño quemador de gas. Conjunto de herramientas de banco. Almohadilla de lijado abrasivo de tamaño mediano para lijar puntos de soldadura. Para un corte preciso de tubos de cobre, es conveniente usar una sierra de péndulo final, o una caja de ingletes con una sierra para metales. Fue una práctica rutina eléctrica, tornillo de banco.

Materiales

Además del samovar en sí, se utilizaron restos de láminas de cobre y latón, tubos de cobre de 15 mm y 6 mm de diámetro. Soldadura de estaño y cobre No. 3, fundente. Cepillo

El burbujeador estaba hecho de un viejo samovar eléctrico. Capacidad 4l, cuerpo de latón niquelado. O cromado.

Después de desarmar usando grasa penetrante para desenroscar sujetadores muy oxidados, el samovar fue fregado lo más lejos posible. La grúa se cortó con una sierra para metales dejando una pequeña tubería de paredes gruesas soldada en la pared del cuerpo. El grosor de la pared permitió perforar un canal interno para el paso de un tubo de cobre de 6 mm, enchufado al final. En un tubo en rectificado, se localizó el sensor de temperatura digital DS18B20 en el estuche TO-92.

Inicialmente, se decidió, como un calentador de gasolina, usar una DIEZ estándar de un samovar, afortunadamente, uno de ellos resultó estar intacto. Los hilos fueron cortados y reemplazados por soldadura. Desafortunadamente, el calentador resultó defectuoso: su camisa de latón goteó en varios lugares y tuvo que ser reemplazada por un calentador cuatro menos potente de la caldera "de vidrio" soldada en la pared lateral de la caja, de modo que el calentador se ocultara en el grosor del líquido, incluso con una pequeña cantidad combustible

Durante las pruebas, se detectó una fuga en el cuerpo del calentador: toda la estructura estaba latiendo corriente y también tuvo que abandonarse en favor de un calentador externo del cable calefactor. Se retiró el calentador, se sellaron los agujeros con una placa de cobre.

Para drenar los residuos pesados no volátiles de combustible y agua, se organizó un descenso. Se cortó un tubo de cobre de 18 mm en la sierra de extremo, de modo que el corte cubría ambos orificios en la parte inferior del calentador estándar y el drenaje estaba ligeramente inclinado hacia el grifo. Entre otras cosas, tal corte hizo posible que el lugar de la soldadura fuera muy duradero mecánicamente.

Al final del tubo, se soldaba una grúa recortada del mismo samovar, tipo corcho. Un cierto desacuerdo entre los diámetros del tubo y la boquilla del grifo se neutralizó al enrollarlo con un cable de cobre pelado.

Toda la soldadura se realizó con soldadura blanda de estaño y cobre No. 3, utilizada para la instalación del suministro de agua de cobre, y una pasta fundente especial para ello. La soldadura se realiza mediante un quemador de gas.

El grifo del corcho se finalizó: el mango estándar del "samovar" se reemplazó por un tubo de cobre, el tapón del grifo, cargado por resorte. Para instalar el resorte, se taladró un pequeño casquillo en el corcho, donde se soldaba una pieza del perno M5.

El montaje de la grúa. Muelle de cono, ajuste perfecto de la válvula de extintor de polvo. Con un ajuste mínimo, la grúa gira con fuerza y con un poco de esfuerzo. Para un rango de ajuste mayor, la rigidez del resorte puede reducirse ligeramente al grabarlo en ácido.

Un tubo largo que termina con un atomizador de aire en la tapa del tanque debe llegar al fondo y estar cerca de la pared inclinada. Tuve que doblarlo un poco. Para no involucrarse con la flexión y el empaquetamiento con arena, la tubería se dobló haciendo algunos cortes incompletos con una sierra para metales, cerrando sus bordes y sellando este lugar. Hizo un ángulo de 90 grados cortando los extremos de los tubos en blanco a 45 grados en la sierra de extremo, doblándolos y soldandolos.

El atomizador mismo, insertado en el extremo inferior del tubo curvado amortiguado, estaba hecho de un tubo delgado de cobre. Tubo pre-recocido, doblado un anillo en una pieza de madera mecanizada. Hizo los agujeros, perforado con un punzón delgado, la pared del tubo previamente adelgazada con una lima. En dos filas sobre todo el diámetro del anillo.

Solde el aerosol en las paredes laterales de un tubo largo, ahogando el extremo simultáneamente con una gran pieza de placa de cobre de espesor adecuado. Lavó el fundente, cortó el exceso.

Después de limpiar a fondo las superficies adyacentes y aplicar fundente, la tapa del tanque se selló. Anteriormente, se perforaban agujeros de diámetro significativo en la tapa, de modo que una lima redonda los atravesaba, luego los agujeros se perforaban al diámetro deseado: dos para tubos de cobre de 15 mm, uno grande, en el medio, para el cuello de llenado.

Para el cuello de relleno con corcho, se seleccionaron varias piezas adecuadas de bronce y latón. El cuello en sí debe ser lo suficientemente alto como para sobresalir del relleno de arena del aparato. El tapón roscado de pulgadas estaba hecho de partes del sistema de suministro de agua, el cuello estaba soldado de dos cajas de resortes de fábrica, de relojes mecánicos de escritorio desmontados.

Corcho en blanco, tapado. Solde un trozo de una gruesa placa de latón en ella. Simplemente se inserta otro círculo de latón del mismo diámetro en el corcho y no permitirá que la junta de goma se arrugue cuando se tuerza.

Hice un tubo corto para la salida de la mezcla combustible terminada de una manera similarmente larga: los bordes de las piezas de trabajo se cortan a 45 grados en una sierra de extremo de baja alimentación, se pliegan, engrasan con pasta fundente y se sueldan con un quemador de gas. Es posible en un ladrillo, es posible así en un vicio. Sí, debe cortar los cobres de la sierra de péndulo con gafas: las partículas de cobre que vuelan son mucho más pesadas que las de madera y vuelan bastante lejos.

Después de sellar las tuberías de gas y comprobar la estanqueidad con espuma de jabón, se instaló un soporte en el tanque de burbujeo (parte del samovar). Se cortó la amoladora angular para la salida del tubo de drenaje, se limpiaron los bordes con un papel de lija y se soldaron los soportes al cuerpo en tres puntos.

Finalmente, el burbujeador terminado se lava a fondo una vez más del fundente, incluso en el interior. Se sopla el pulverizador y se eliminan las gotas de soldadura que se han introducido en el interior. Antes de usar, el tapón de la válvula debe lubricarse.

En conclusión, debe decirse que para las juntas angulares, es mejor usar partes estándar, partes de un suministro de agua de cobre, esto hará que la estructura sea algo más fuerte y tecnológicamente más avanzada.

Parte 3. Conjunto del tanque de almacenamiento intermedio.