Muy a menudo, en las descripciones de varias estufas, el proceso de fabricación de la parte más importante y crucial: la mufla, se descuida, o toca este tema de pasada, o la información es francamente no probada. Y mientras tanto, este es el corazón del horno de mufla, del cual dependen en gran medida muchos de sus parámetros. Los materiales de mufla a menudo no se encuentran a la venta, a menudo son caros.

A continuación se describe un experimento en la fabricación de una mufla para un horno de recocido de vidrio (máximo 600 ° C). Un horno con este tipo de mufla se puede utilizar en soplado de vidrio, lámparas. El volumen de la mufla es de aproximadamente 4 litros. Calentador de alambre de nicromo del tipo "interno": la espiral está amurallada en el grosor de las paredes de la mufla. La tarea consistía en hacer el diseño eficiente más económico adecuado para el uso práctico.

Entonces Como material para las paredes de la mufla, se utilizó una masa compuesta de talco mezclado con vidrio líquido. El calentador es un cable de nicromo. Como aislamiento térmico primario: un grueso cordón de asbesto. Se supone que el aislamiento térmico principal en el horno es espuma. Considere algunas de las características de estos materiales en una aplicación similar.

Lo primero a lo que debe prestar atención es vaso de agua y nicromo. De lo importante: el vidrio líquido es ligeramente conductor de electricidad en la masa fundida desde aproximadamente 650 ° C; disuelve activamente los refractarios del horno desde 700 ° C; El vidrio de agua causa corrosión catastrófica de los calentadores. Una gota de vidrio líquido es suficiente para llegar al cable calefactor para que se queme en el primer inicio del horno. Por supuesto, al mezclar vidrio líquido con otros componentes (corindón, chamota, arena, etc.), el daño a los refractarios disminuye, pero el efecto corrosivo sobre el calentador permanece. Este efecto corrosivo se explica por el alto contenido de óxido de sodio en el vidrio líquido (el vidrio líquido es silicato de sodio Na2SiO3). El óxido de sodio destruye la película protectora de óxido sobre el nicromo por la reacción:

6Na2SiO3 + 4Cr2O3 + 3O2 = 4Na2CrO4 + 4NaCrO2 + 6SiO2

Esta reacción procede activamente desde 600 ° C y conduce a una oxidación profunda de nicromo.

Con fechral, la situación es aún peor: una película protectora de óxido de aluminio en contacto con silicato de sodio pierde sus propiedades protectoras y comienza a pasar oxígeno al metal, que comienza a oxidarse casi como el hierro simple.

Amianto A 800 ° C, pierde agua unida químicamente y se convierte en polvo. Por lo tanto, los productos que contienen, como el cartón o el cable, pueden funcionar hasta esta temperatura. Además, el fechral no debe estar en contacto con el asbesto [2]. Por cierto, sobre la pérdida de agua: cuando se usa una placa o cable de asbesto a alta temperatura, la calcinación, los productos de asbesto se vuelven frágiles. Si es necesario desmontar el aislamiento térmico de amianto, debe dejarlo reposar durante uno o dos días. El asbesto está saturado con vapor de agua del aire y se vuelve blando nuevamente.

Espuma de hormigón. Es un material de construcción para uso general. Con una superficie no muy fuerte, soporta 600 ° C y hasta esta temperatura, es un excelente aislante térmico.

El revestimiento refractario de vidrio de talco-líquido, en sí mismo, es operable hasta 1000 ° C [1].

Entonces, a las temperaturas deseadas (hasta 600 ° C), se pueden usar los materiales enumerados.

La tecnología de fabricación de una mufla de este tipo se describe en [1] para hornos de tubos en miniatura de alta temperatura e implica enrollar el calentador en una pieza bruta plegable, recubrir, secar, retirar de la pieza bruta y secar, terminar y suministrar la mufla terminada con aislamiento térmico. A continuación, de acuerdo con la tecnología propuesta, se intenta fabricar una mufla de una cantidad justa, un poco menos de 4 litros.

Lo que se requería para la fabricación.

Herramientas

Para hacer un trozo de madera, necesitaba una herramienta de carpintería, un destornillador. Contenedor para mezclar los componentes de la masa refractaria, espátula de goma para su aplicación.

Materiales

Además del vidrio líquido y el polvo de talco (talco para bebés), necesitábamos: papel grueso, hilo, cinta de papel, película plástica de embalaje, algunos sujetadores. Acabado en espiral de nicromo.

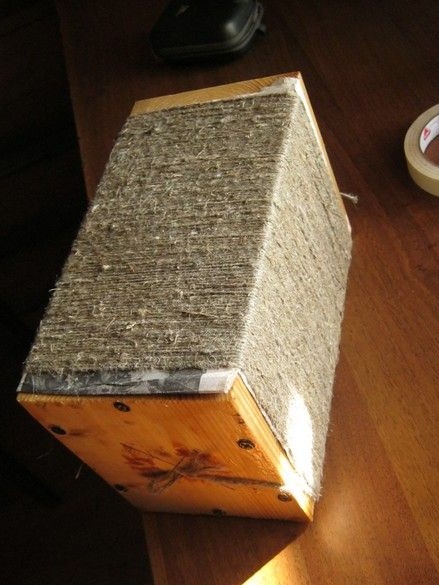

En primer lugar, tomé un espacio en blanco para enrollar un tamaño adecuado. Se convirtió en una caja en la que antes de experimentar con la fabricación de mufla de arcilla. Para darle un "plegado fácil", torció las paredes con tornillos autorroscantes a través de una capa de papel de periódico, esto evitó que la capa de laca se pegara. Si el blanco está hecho específicamente para enrollar de la manera descrita, no es necesario cubrirlo con barniz. Después de ensamblar las paredes laterales, atornillé los extremos de la caja y quité los tornillos de las paredes laterales. Como resultado, obtuve una caja que se desmonta de los extremos.

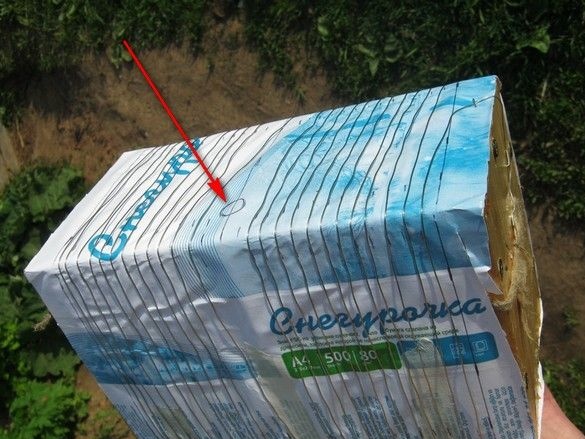

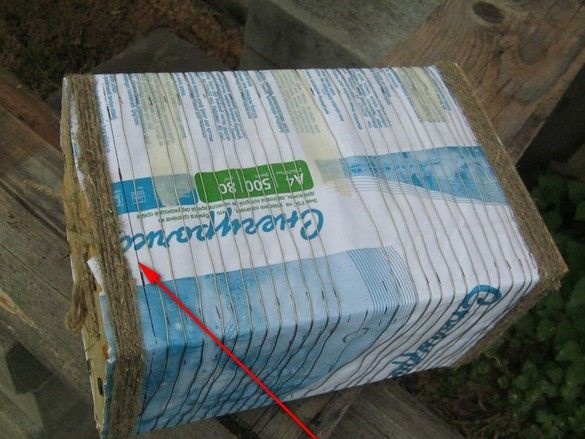

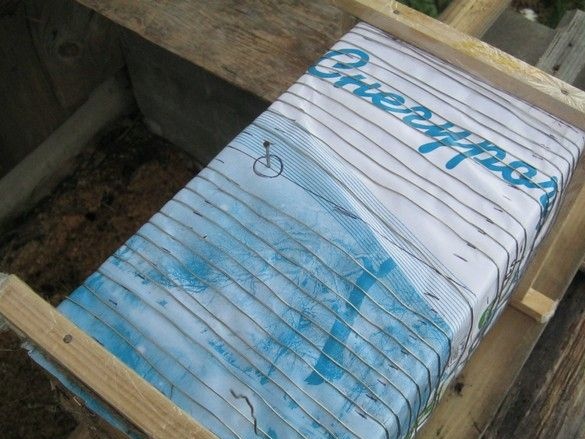

El siguiente paso es enrollar la cuerda. Apretado, gire para girar. Se aplicó el hilo más simple. Los extremos se fijaron temporalmente con varios soportes de una grapadora de construcción. Al final, para que puedas cavar más tarde. Hice una capa de papel "encerado" en la parte superior del enrollador de cuerda. Apliqué el embalaje de un paquete de papel de impresora y fijé los extremos con cinta adhesiva de papel.

Preparación del cable del calentador. Nichrome es algo muy costoso y obtenerlo con bobinas, de modo que la granja tenga varios diámetros, en caso de necesidad de un calentador, no es rentable. Tampoco siempre es posible comprar varias decenas de metros del diámetro requerido. Como una opción posible, busque espirales de calefacción listas para usar y úselas. A continuación, en la foto, la versión local es una espiral severa de Chelyabinsk. Tenga en cuenta el costo moderado y la disponibilidad de varias capacidades diferentes en la tienda. Aún más baja es una serie de iteraciones para convertir una espiral en un cable.

El extremo del alambre doblado atado a cualquier cosa masiva y extendida, apretando trapos a través de un bulto. En este caso, asegúrese de la rotación libre del extremo libre del cable alrededor de su eje. Las últimas ediciones, a través de una serie de videos.

El cable está preparado, resultó unos 13 m. La potencia del calentador depende del tamaño de la mufla [2] y, en este caso, un poco redundante: la velocidad de calentamiento será ligeramente superior a la óptima. Recibió 13m dividido por el perímetro de los espacios en blanco preparados: recibió el número de vueltas que tendrá que enrollar, es pequeño, lo que simplifica enormemente la tarea. Dividido la longitud del bobinado (mufla) por el número de vueltas, obtuve el paso de bobinado.En este caso, salió igual a unos 8 mm: caminamos, puedes enrollarlo con los ojos cerrados.

Decidí pegar un termopar en el costado de la mufla; este es un diseño muy conciso, puede usar un termopar relativamente corto, rígido (en una carcasa de cerámica o de acero) sin cables de compensación, directamente a los terminales del controlador térmico. En lugar del orificio del termopar, el devanado del calentador se "separa", el lugar lo permite. Por cierto, para el calentamiento uniforme de la mufla de cerámica, a veces el devanado se realiza con un paso variable, más denso en los bordes, con menos frecuencia en el medio. Para no perder un lugar para un termopar después del recubrimiento, marqué un pequeño diente en el centro.

Después de enrollar el calentador, hizo los lados para que los bordes de la mufla terminada fueran uniformes. Para esto, utilicé listones envueltos en polietileno delgado "salchicha". Los aseguró con claveles. Los listones descansaban en un espacio vacío debajo del papel para alinearlos, enrollando un poco de la misma cuerda en el vacío.

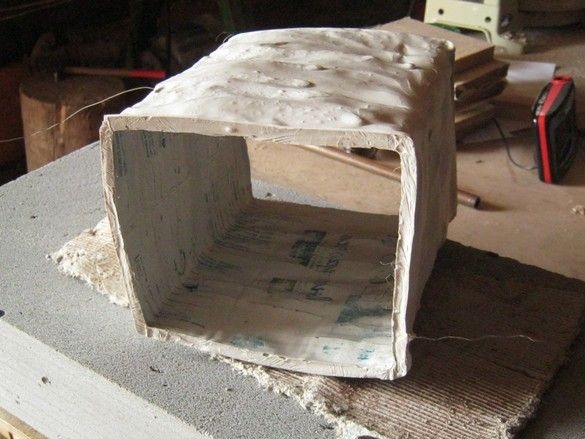

El recubrimiento estaba en dos capas. Se realizó con una espátula de goma. La masa misma se preparó a partir de vidrio líquido y un polvo de bebé farmacéutico; no había polvo de talco puro. Aproximadamente ¾ vidrio de vidrio líquido y 5 botellas de polvo de 40 g cada una se gastaron en una capa. Se añadió gradualmente polvo con agitación a una porción de vidrio líquido hasta obtener la consistencia de una crema agria espesa. La composición resultante se aplicó en los cuatro lados, se secó horizontalmente, volteándose ocasionalmente. El revestimiento resultó ser muy viscoso y prácticamente no drenó.

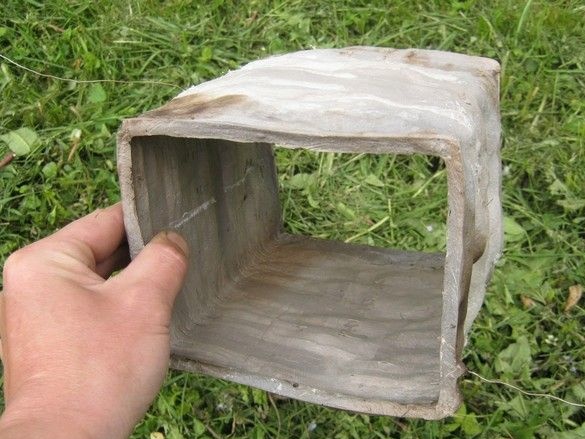

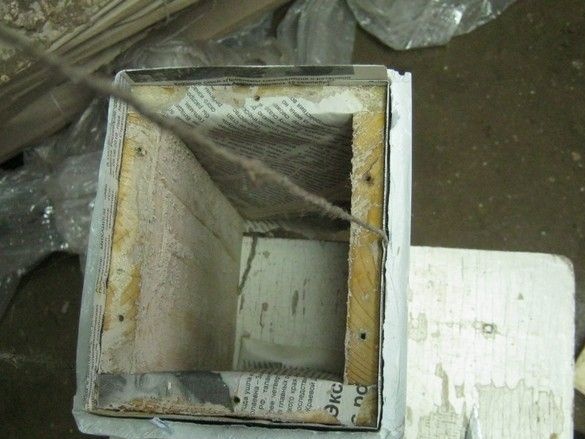

Después de endurecer el revestimiento de la mufla, comenzó a desmontar los espacios en blanco y quitar la mufla. Cuidadosamente empujó los lados, envolvió las cuerdas debajo de ellos. Retiró las paredes del extremo y comenzó a rebobinar la cuerda entre la mufla y la pieza en blanco. Aquí esperaba una emboscada: en primer lugar, la cuerda era bastante áspera, su grosor no era particularmente igual, a menudo los restos de pequeñas astillas se tejían en la cuerda. Lo peor fue en las esquinas. Al final, para no dañar la mufla, la soga se dejó sola, y la base de madera simplemente se partió cuidadosamente en pedazos.

La mufla no estaba tan seca y duradera. En ausencia de un fondo, acostado, se esforzó y, si no se formó, se acercó a un paralelogramo. Pero después de una noche de pie, un poco "nadó".

Después de varios días de secado, comencé a encenderlo. La mufla se puso en posición vertical sobre un trozo de cartón de asbesto, todo esto, sobre ladrillo de hormigón celular, envuelto en la parte superior con aislamiento térmico "primario": un grueso cordón de asbesto. Cubierto con varias piezas más de cartón de asbesto.

Hice las primeras conexiones a través de un hierro de 1.4kW conectado en serie. El hierro redujo la corriente, su regulador de temperatura después del calentamiento se encendió durante 5 ... 10 segundos. Aproximadamente una vez por minuto. El resultado fue un calentamiento muy suave: en 3 ... 4 horas, la mufla se calentó a 300 ° C. Después de varios días de secado suave, se encendió un calentador de 4 kW en serie. Las cosas fueron más divertidas. Por encima de 400 ° C, el almidón del talco para bebés comenzó a quemarse y el proceso tuvo que transferirse al aire libre.

El resultado es una mufla con paredes rígidas muy ligeras, similares a las cerámicas. Con un ligero golpeteo, se escucha un sonido.

En general, el experimento se consideró exitoso: fue posible hacer una mufla para el horno de recocido de vidrio, con una temperatura de trabajo de hasta 600 ° C. Los costos son mínimos. Ejecución de materiales. Para un uso más seguro, después de secar completamente, aplique otra capa de recubrimiento desde el interior. Secar de manera similar. Si es necesario, se puede hacer una mufla con un fondo de manera similar.

Trabaja en los errores.

En primer lugar, debe encontrar talco puro: quemarlo durante mucho tiempo y es desagradable. La forma debe hacerse más redondeada, con esquinas alisadas, entonces no habrá dificultades para desenrollar la cuerda. Con el tamaño de la mufla, me dejé llevar un poco, sin embargo, el deseo de usar la forma terminada me justifica.Para moldes y revestimientos, es mejor usar una pieza seca de madera dura y otros materiales naturales; luego, el secado inicial se puede hacer encendiendo, realizándolo directamente en el molde, esto le ahorrará deformación. Además, puede intentar quemar la forma: la temperatura de ignición, por ejemplo, el abedul, es de 330 ... 350 ° C. Al mismo tiempo, no hay necesidad de forros y una cuerda. Dado que la mufla no experimentará tensión mecánica al soltarse, este método es muy adecuado para la versión inferior.

1. Brower G. (1985) Guía de síntesis inorgánica. T.1 Capítulo 9 Altas temperaturas.

2. Horno de mufla eléctrico casero.