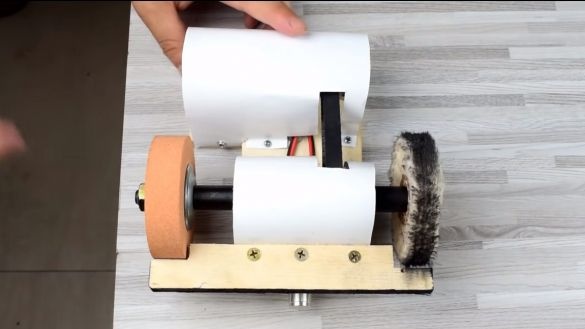

Hola a todos, si eres fanático de elaborar algunos pequeños detalles, este hecho en casa solo para ti Te presento una máquina en miniatura simple, compacta, conveniente y casi silenciosa. Con él, puede moler, afilar algo, etc. Y también hay una rueda de pulido, por lo que puede pulir inmediatamente sus productos para que brillen.

El conocido motor 775 se utiliza como unidad de potencia, motores que se utilizan para la fabricación de máquinas pequeñas. La peculiaridad del motor es que hay una hélice incorporada, que le permite enfriar activamente el motor. Si va a comprar un motor de este tipo, elija la opción de rodamientos. Los casquillos se desgastan mucho más rápido que los rodamientos, y la eficiencia de la opción de rodamiento será mayor, ya que hay menos fricción. Dichos motores se pueden pedir a China. Sin embargo, puede usar otro motor adecuado.

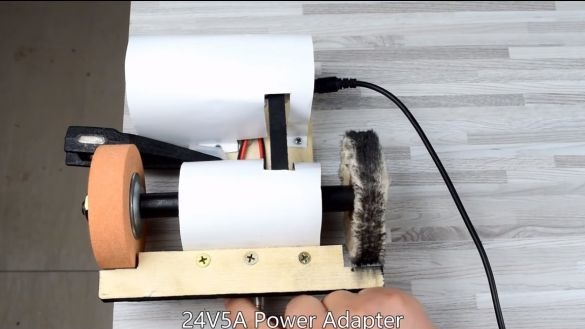

La base está hecha de madera, es fácil, asequible y rápida. La máquina está alimentada por una fuente de alimentación de 24V a 5A, pero en general, estos motores funcionan con un voltaje de 12-24V. El potencial máximo se revela a 24 voltios. ¡Consideremos con más detalle cómo ensamblar una máquina de este tipo!

Materiales y herramientas utilizados por el autor:

Lista de materiales:

- ;

- madera contrachapada;

- Conector de 8 mm para configurar círculos;

- muela abrasiva 75X20 mm;

- conector M10;

- rueda de pulido;

- dos rodamientos de 8 mm;

- una varilla de acero de 8 mm de espesor y 115 mm de largo;

- ;

- soporte para montar el motor 775;

- tornillos autorroscantes;

- pegamento

- (para ajustar la velocidad);

- fuente de alimentación 24V / 5A.

Lista de herramientas:

- soldador;

- taladro / destornillador;

- pistola de pegamento;

- llaves, destornilladores, etc.

El proceso de fabricación de la máquina:

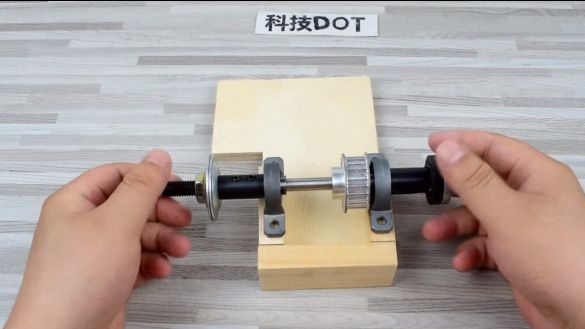

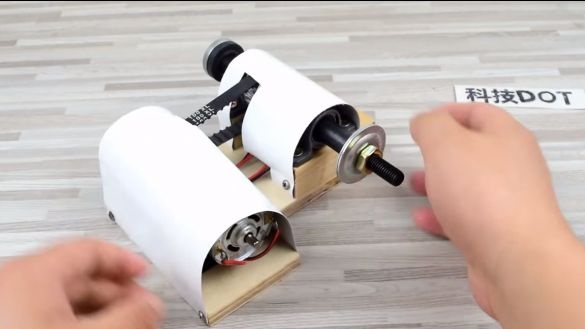

Primer paso Ensamblar el eje principal de trabajo

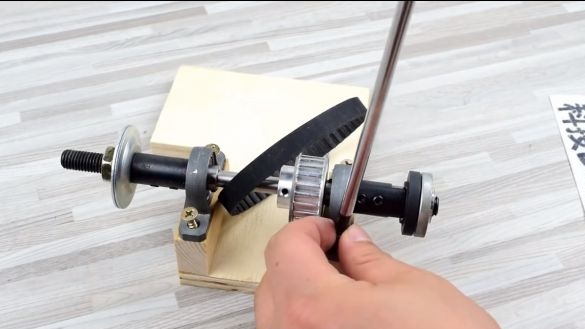

Comenzamos con el eje principal, en el que se fijarán la muela abrasiva y pulidora, así como la polea de transmisión por correa. Como eje, necesitará una varilla de acero de 8 mm de espesor. Primero, instale el adaptador, con el cual arreglamos la muela. Como nuestro círculo es bastante grueso, el adaptador es una varilla roscada, así como tuercas y arandelas. Arreglamos esta parte apretando los tornillos de cabeza hexagonal, de manera similar todas las otras partes están unidas.

Luego, instale el primer rodamiento, seguido de una polea.Colocamos un cojinete más y sujetamos el adaptador en el extremo para sujetar la rueda de pulido. Por cierto, este adaptador se puede utilizar para instalar pequeñas ruedas de corte desde la amoladora.

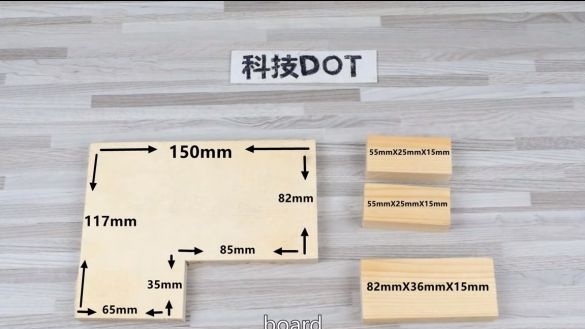

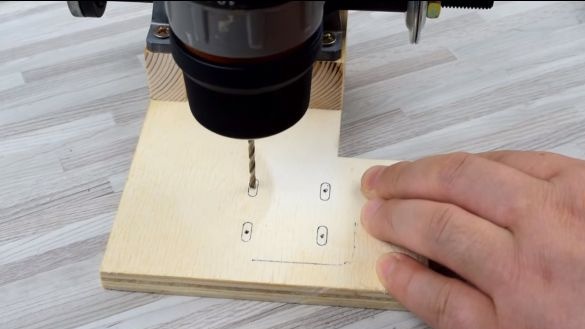

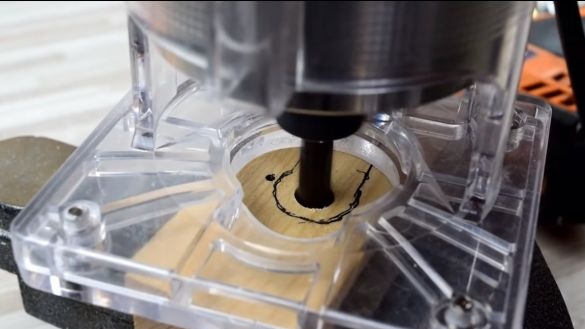

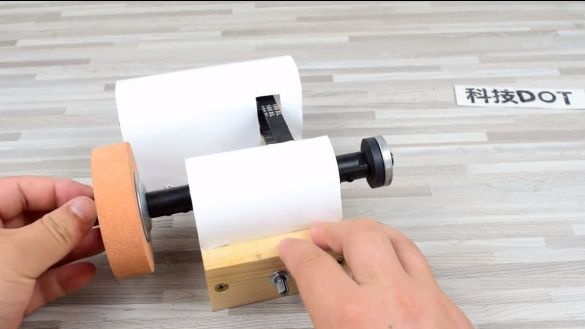

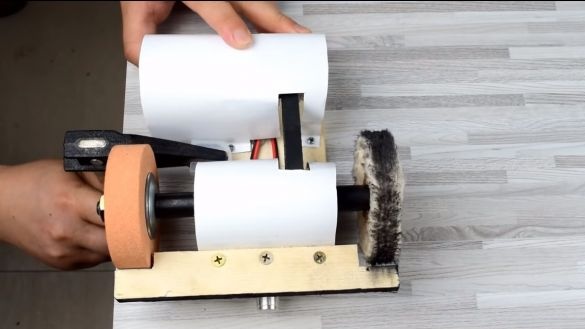

Paso dos Establecer el eje principal a la base

Como base, puede usar una pieza de madera contrachapada u otro material similar. Necesitamos sujetarle dos bastidores, en los cuales montaremos los cojinetes del eje principal de la máquina. Estos bastidores pueden estar hechos de piezas de tablas. Sujetamos todo con tornillos, es recomendable aplicar previamente pegamento para madera en las juntas, para que todo se mantenga mucho mejor. No olvide ponerle un cinturón antes de colocar el eje.

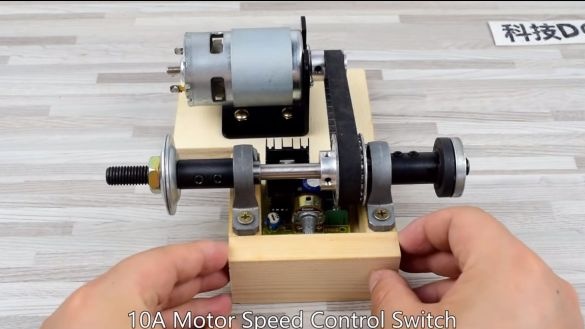

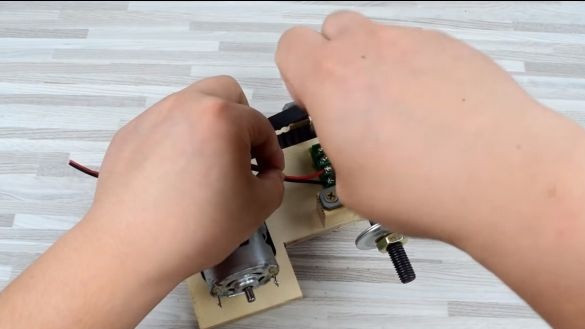

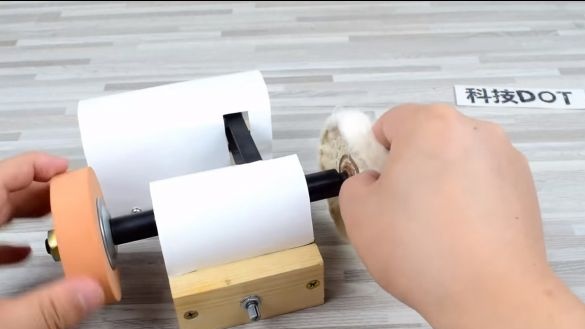

Paso tres Instalar el motor

Para arreglar el motor, necesitamos para él un soporte en forma de "G". Vienen en plástico y metal. La última opción es más confiable y duradera. Determinamos la ubicación de instalación y sujetamos el soporte con tornillos. El autor puso tuercas debajo de las tapas, como resultado, se obtendrá soporte adicional debajo del cuerpo del motor. Eso es todo, ahora sujetamos el motor con dos tornillos. Puede apretar la correa, sujetar la polea de transmisión al eje del motor. La polea principal del autor es más pequeña en diámetro que la impulsada. Esto se hace para reducir la velocidad y obtener un alto par. Puede suministrar energía al motor y asegurarse de que todos los nodos estén funcionando.

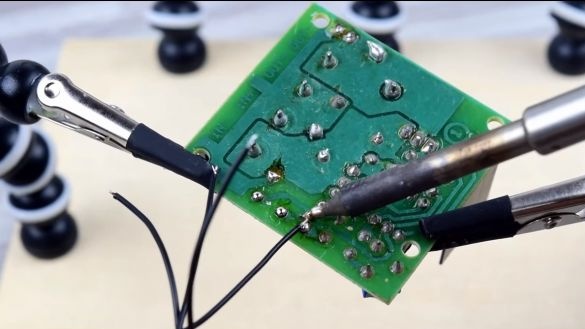

Paso cuatro Instalar el controlador

El autor usó un controlador 10A. Con él, podemos ajustar sin problemas la velocidad de nuestra máquina. Esto será útil al procesar artículos muy pequeños. Instalamos el controlador sobre la base, el autor decidió hacer la perilla de control de velocidad. Lo disolvemos del tablero, y luego lo sacamos con la ayuda de cables, cuando sea necesario. El propio autor fijó el regulador a bordo, haciendo un asiento especial para él.

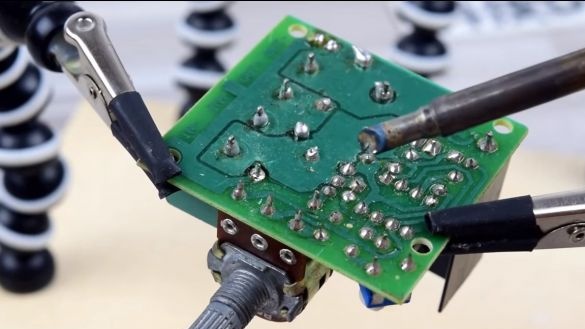

Eso es todo Queda por soldar los cables al motor y atornillarlos a los contactos del controlador. Y finalmente, suelde los cables al enchufe para conectar la fuente de alimentación.

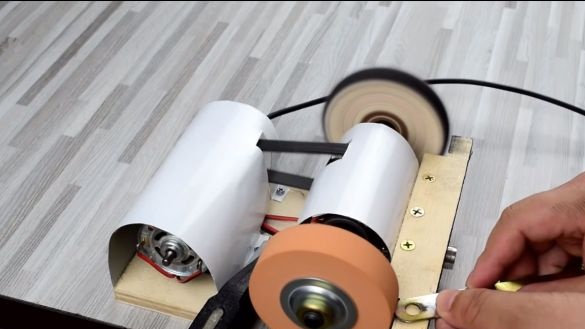

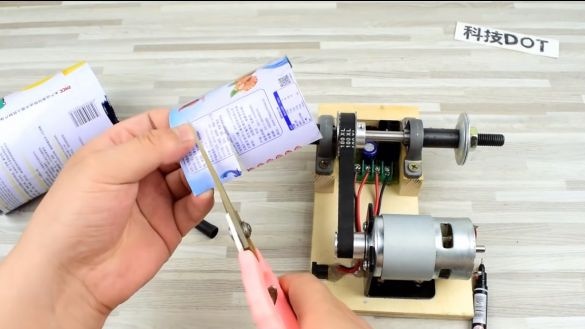

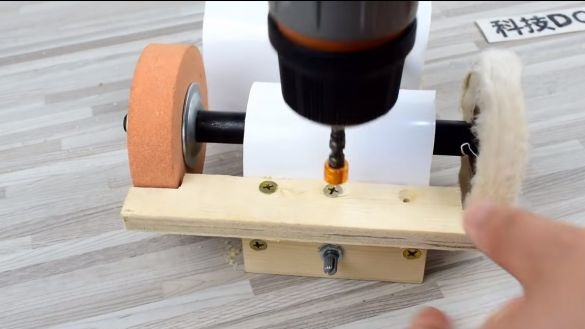

Paso cinco Escudos protectores

Instale escudos en la máquina. Esto protege el controlador y el motor del agua o agua accidental. Los escudos se pueden cortar de chapa de acero delgada, por ejemplo, de una lata de comida enlatada. Los sujetamos con tornillos a la base.

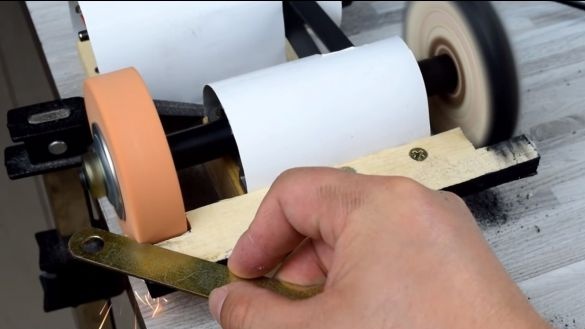

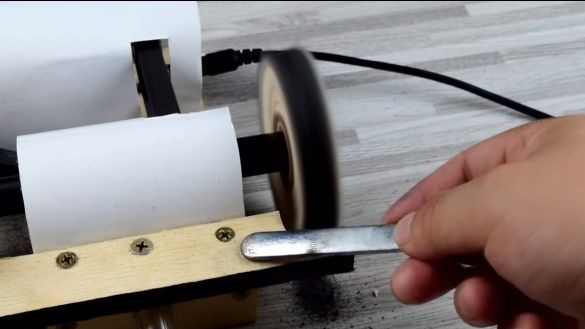

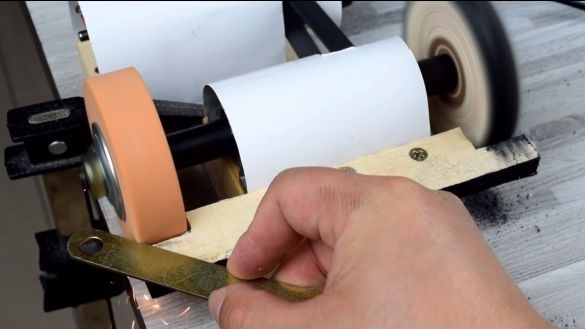

Paso seis Plano de trabajo

Para mayor comodidad, necesitamos un plano persistente, en el que basaremos la pieza de trabajo. Se puede cortar de madera contrachapada, etc. Sujetamos con tornillos autorroscantes.

Eso es todo, nuestra máquina está completamente lista. Suministramos energía de 24V con una corriente de 5A. El autor lanzó la máquina al máximo y mostró de lo que es capaz. Cuando se trituran chispas de metal, esto significa que tenemos suficientes revoluciones para procesar acero. Además, la máquina hizo un gran trabajo con el pulido. Por supuesto, el motor reduce ligeramente la velocidad bajo carga, pero en general su potencia es suficiente para su funcionamiento. Todo esto gracias a una transmisión por correa descendente. Eso es todo, el proyecto ha terminado, espero que les haya gustado. Buena suerte e inspiración creativa, si quieres repetirlo. ¡No olvides compartir tus productos caseros con nosotros!