Hola a todos! Si se enfrenta a un problema de este tipo: cómo instalar láminas de paneles de yeso en el techo, y dado que este procedimiento es muy difícil sin un asistente, puede interesarle este tema. Así que tuve que resolver ese problema. La solución es bastante simple: un elevador casero de placas de yeso. Este elevador es fácil de fabricar, fácil de desmontar para el transporte, pesa menos de 20 kg. Este hecho en casa Puede ser hecho por casi cualquier persona con un mínimo de herramientas y material disponible.

Para la fabricación necesitará:

Máquina de soldar

Búlgaro

Taladro o destornillador

Taladros

Las llaves

Herramienta de mano

Papel de lija

Pincel

Tubo de perfil (20 * 20, 20 * 40, 25 * 50)

Elevalunas eléctrico VAZ "clásico"

Pernos y tuercas - M10 y M6

Ruedas para muebles

Alambre de acero 4 mm

Pieza de tubería de media pulgada y una barra de acero a lo largo del diámetro interno de la tubería

Chapa de hierro 2 mm

En la etapa inicial, surgió la pregunta de qué hacer un mecanismo de elevación. En Internet había muchas opciones con varios winches, trinquetes, etc. pero todos son voluminosos y complicados de realizar o caros.

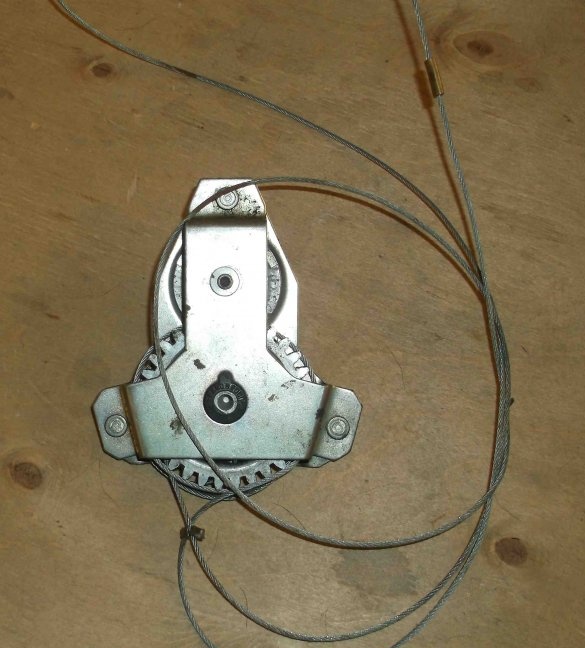

Por casualidad, había a mano un mecanismo de un regulador de ventana manual de un automóvil "clásico" VAZ doméstico. Este mecanismo es compacto, económico y lo más importante es que tiene un bloqueo automático, es decir, si no gira la perilla del engranaje, el eje con el cable permanece bloqueado, y cuando se gira en cualquier dirección, el bloqueo se desactiva, esto es justo lo que necesita. Pero todavía se requería una pequeña alteración. La esencia de la alteración es que los pernos de montaje estándar son muy cortos y poco confiables.

Para la alteración, fue necesario perforar dos sujetadores e instalar pernos con un diámetro de 6 mm de la longitud requerida y fijar con tuercas para mantener la integridad de la caja del mecanismo.

Luego, corté una lámina de hierro para montar un mecanismo de elevación.Las dimensiones de la placa son de aproximadamente 11 por 8 cm y un grosor de al menos 2 mm.

Taladré dos agujeros para el montaje y conecté la placa a la caja de engranajes con dos tuercas.

Como se puede ver en la foto, el recorte en el centro sirve para apretar la placa al mecanismo.

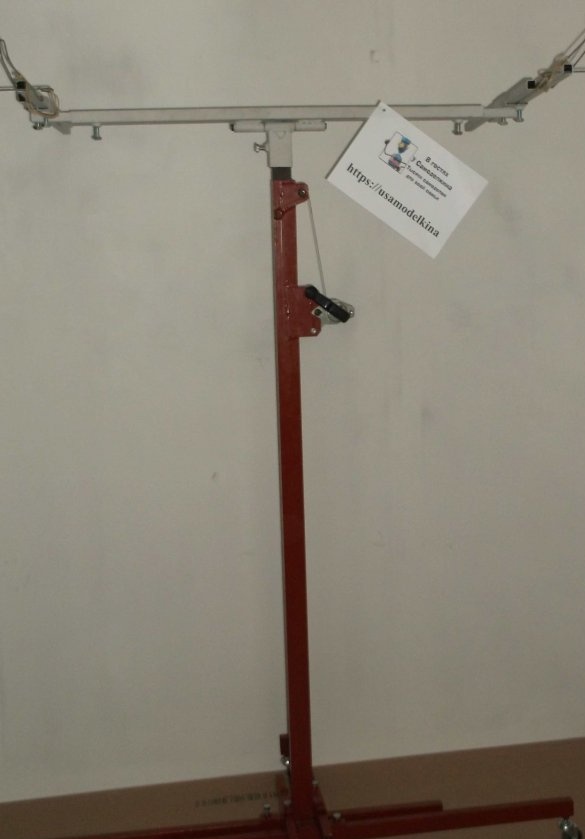

Luego tomó un tubo de perfil de 50 * 25 * 1.5 mm de largo 155 cm, que será el bastidor principal del elevador. Al retroceder desde el borde del bastidor 25 cm, fijó el mecanismo de elevación con la placa de montaje mediante soldadura.

Decidí hacer un soporte con separadores extraíbles y ajustables. Para esto, corté cuatro secciones de 11 cm de largo de una tubería de perfil 50 * 25.

Perfore en cada segmento desde un lado estrecho dos agujeros con un diámetro de 11 mm, que se desvía de los bordes de aproximadamente 2 cm.

Instalé pernos de 10 mm con tuercas en los agujeros perforados, para alinearlos y soldar las tuercas al perfil. En esta etapa, quiero hacer una enmienda; en este caso, un agujero con una tuerca en cada sección del perfil será suficiente. Esto se confirmó en la práctica después del montaje completo del elevador.

Se soldaron dos guías paralelas para bastidores más largos en la parte inferior del bastidor; por encima de estas guías, las dos secciones de tubería restantes se soldaron perpendicularmente. Todo esto parece, por decirlo suavemente, no estéticamente agradable, pero permite regular el voladizo de los separadores de cada uno por separado.

Los espaciadores se hicieron a partir de un tubo de perfil 20 * 40 * 1.5 mm. Los espaciadores que se ubicarán a lo largo del ancho de la hoja son suficientes secciones de la tubería de perfil de 50 cm, en mi caso 60 cm. Para puntales a lo largo de la longitud de la hoja, las longitudes de la tubería de 70 cm son suficientes, tengo 90 cm. Dado que el polipasto se fabricó sin dibujos y cálculos, y en este caso, es mejor tener más que menos, y es más fácil hacer uno corto a partir de una tubería larga que viceversa.

Dado que las guías para los puntales están en diferentes niveles, para alinearlos con los puntales del nivel superior, soldeé segmentos de tubería de la altura correspondiente.

Para la conveniencia de colocar láminas de cartón yeso, el elevador estaba equipado con ruedas de muebles, que se atornillaban en las tuercas soldadas en los extremos de los espaciadores a los agujeros previamente perforados.

Además, para el funcionamiento del mecanismo retráctil telescópico, también se requería un punto de apoyo giratorio. Este soporte consiste en un rodillo para el cable del mecanismo de elevación de la ventana, pernos de diez con roscas cortas con tuercas y una placa de montaje con un espesor de al menos 2 mm. Todo esto se ensambla en una sola pieza como en la foto. Al ensamblar, engrase el perno y el orificio interno del rodillo con grasa automotriz (litol).

Vi una pequeña ranura en la parte superior del bastidor, en la que un rodillo con un cable debe entrar parcialmente para levantar el tubo interior. El tubo interno 20 * 40 tiene una longitud de 170 cm.

La fijación de la placa con el rodillo se realiza mediante soldadura, pero primero debe instalar el tubo interno, que no debe estar en contacto con el rodillo, y se debe minimizar el espacio entre ellos. Esto reducirá el juego entre las tuberías.

En el tubo interior, retrocediendo desde el borde inferior de 35 cm (la sangría sirve para evitar que el tubo interior se salga completamente al levantarlo), perforé un agujero con un diámetro de 5 mm para el cable. Sacó el cable de la ventana eléctrica a través del orificio hacia la tubería, hizo un bucle al final del cable y lo sujetó con un perno, para que el cable no pudiera volver a pasar por el orificio.

Todo el cajón está listo.

Luego, comenzó a fabricar un mecanismo giratorio.

Esto requirió tres piezas de tubos de media pulgada de 7 cm, una varilla de acero de 25 cm de diámetro adecuado, que se ajusta firmemente dentro de las secciones del tubo. Dos placas para el espacio entre las partes, una sección del tubo de perfil 25 * 50 que se usará en un soporte extraíble y el tubo de perfil principal 25 * 50 con una longitud de 80 cm para el soporte de la lámina de paneles de yeso. El proceso de ensamblaje se puede ver en la foto.

La tubería principal estaba dividida por puentes en los extremos y, después de haberse retirado de los bordes de la tubería en 20 cm, perforó agujeros en el centro, instaló clavos en la tubería y los fijó mediante soldadura. Esto se hace para eliminar la reacción de dos tubos internos de 20 * 20 de largo 80cm, que se moverán hacia adentro. Para fijar los perfiles internos en el tubo exterior, se soldaron tuercas en los bordes a los agujeros pretaladrados, como se describió anteriormente. Del mismo modo, lo dividí con puentes y soldé las tuercas a dos piezas de una tubería de perfil de 10 cm de largo 25 * 50. Dentro de estos perfiles, se fijarán 20 * 20 tubos de 55 cm de largo, todas las conexiones tienen un ajuste independiente.

Después del montaje, las tuberías de perfil se limpiaron con papel de lija y se pintaron con una imprimación para metal.

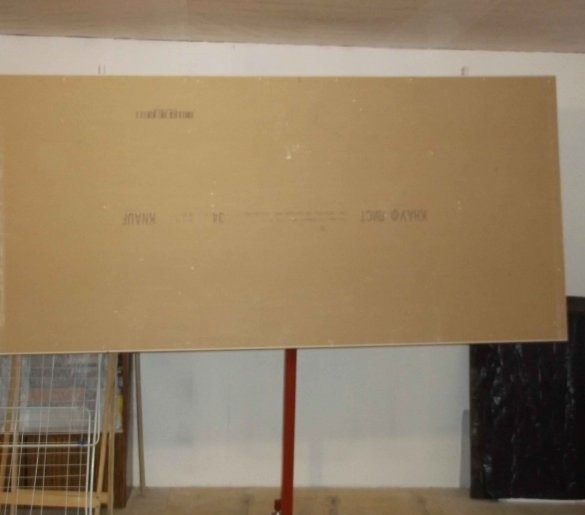

Cuando se ensambló, resultó como en la foto.

El mecanismo de rotación se ensambló con un perno de dos tuercas y una placa pequeña de 2 mm de espesor.

Ganchos para paneles de yeso arqueados a partir de un alambre de acero de 4 mm. Se realizó una gran desviación del gancho sobre el borde del perfil para que al instalar la hoja en el elevador no tenga que elevarse en alto, y cuando la plataforma se instala en posición horizontal, la hoja se puede desplazar fácilmente al centro de la plataforma.

En conclusión, quiero decir que al instalar láminas de paneles de yeso en el techo, este elevador fue un dispositivo muy útil. ¡Durante las reparaciones, la instalación de paneles de yeso sin esfuerzo y prisa se puede hacer solo! Y si tiene un asistente, no puede distraerlo de otro trabajo.

También quitando la parte superior, obtienes un trípode telescópico. En un trípode, puede fijar una lámpara para terminar el trabajo en el techo o un nivel láser para marcar. Personalmente, no me arrepiento de lo mucho que hice este producto casero.

¡Preguntas, críticas, discusiones están esperando en los comentarios!