El autor del canal de YouTube TeraFox se propuso una tarea difícil, hacer un horno y no solo un horno, sino que no tuviera una demolición y más eficiencia.

El peso de esta tubería es de 65 kg, el grosor de la pared es de 8 mm.

Fue comprado sobre la base de metal usado. Para un marcado suave de los extremos usamos papel de un rollo.

Luego, dibuja un marcador con una línea a lo largo de la cual puedas cortarlo con confianza con un molinillo.

El marcado de la segunda línea es mucho más fácil, porque hay algo de lo que empujar.

Ahora puedes comenzar a cortar. Tal espesor de pared podría ser un problema para la amoladora 125, pero para la 180 no es un problema, el problema se resuelve rápidamente. Pero el cepillo para metal en un molinillo pequeño lo es.

Durante todos estos trabajos, la neblina roja se mantuvo durante varios metros, sin gafas y un respirador definitivamente no había nada que hacer. Además, no se olvide del interior de la tubería.

Siempre es difícil comenzar algo nuevo. Lo principal es entender la secuencia, incluso si tiene dibujos. Una vez que se han determinado todas las etapas, procedemos a cortar la tubería de perfil. Estos son 12 segmentos largos idénticos y un montón de cortos que formarán la base de las paredes delantera y trasera del horno.

Soldamos segmentos cortos entre ellos. Este punto podría evitarse si hubiera un perfil más amplio.

Las tuberías principales se cortan en ángulo.

Además de una cuestión de tecnología, soldamos un par de hexágonos. Los mismos espacios en blanco mencionados anteriormente se colocan en el centro de cada plano del hexágono y se sueldan. Un par de elementos están listos.

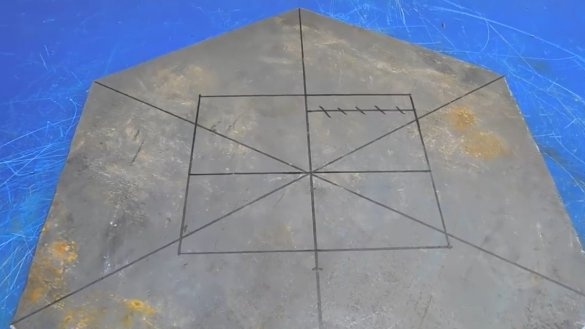

Esta fue una de las tareas fáciles en el sentido literal de la palabra. Ahora tienes que arrastrar el material más fuerte. Este pedazo de hoja pesa más de 35 kg.

El autor hace la estufa con lo que está disponible, por lo que si no coincide con el tamaño, está bien, puede volver a dibujar y soldar según sea necesario. El hexágono del "ocho" está listo.

A continuación, marque un par de agujeros de diferentes diámetros. El autor los corta con un cortador de plasma.

Luego colocamos el hexágono de la tubería en el lugar, luego lo soldamos desde adentro. La pared posterior del horno está lista. Próximamente para hacer más y de frente, pero un poco más tarde.

En la misma placa de metal, se compraron placas de 8 mm. Los soldamos juntos, hacemos una partición del horno mismo.

Exponemos la partición, se suelda, luego soldamos a fondo.

Después de eso, ya puede soldar en círculo una tubería con la pared posterior del horno.La costura debe estar libre de fugas y sin exagerar.

Lo siguiente es la cara de la estufa. Marcamos y comenzamos a cortar, y luego soldamos elementos entre sí.

Pero eso está lejos de todo. En la pared frontal también debe haber una puerta, una manija, un ventilador, etc. Marcado simple debajo de la puerta, justo encima del orificio para el inyector.

Tengo un gran rectángulo. Y este es en realidad el inyector en sí:

Está hecho de una tubería de media pulgada con varios orificios, se ubicará al nivel de la partición para quemar gases de pirólisis en el horno. Esto es teóricamente, en la práctica ya veremos.

Cortamos los agujeros para el soplador en la parte inferior de la puerta y soldamos una bisagra ordinaria, conectando la puerta al extremo frontal del horno.

Hagamos una versión clásica del cerrojo.

A continuación, necesita 5 segmentos de una tubería redonda, 2 de los cuales son de menor diámetro. 4 de ellos servirán como amortiguadores ajustables, y uno como entrada de aire.

La parte delantera está lista, soplada con un amortiguador soldado, el inyector también está en su lugar. El extremo está soldado a la tubería con una buena costura sólida.

La parte trasera tampoco está privada de un soplador, una solución no estándar y hay razones por las que todavía habrá referencias.

Luego cortamos una lámina de metal de 2 mm de espesor en segmentos. Según el plan, originalmente estaba destinado a usar una lámina de 1 mm, pero dado el grosor del metal en el horno, el autor consideró esto absurdo.

En el centro de cada una de las 5 hojas, soldamos el tope.

En algunos, cortamos agujeros, y en la sexta hoja, el énfasis consiste en 2 partes. En general, todo está preparado, puede revestir la estructura.

Haremos las patas a partir de los restos del tubo de perfil, cualquier altura se puede hacer como se desee. El flujo de aire se planifica en el lado izquierdo y 2 salidas con particiones a la derecha. La rodilla debajo de la chimenea también está en su lugar. En general, la soldadura está casi completa.

La anciana, que había trabajado durante 4 años, ahora necesitaba ser desmantelada.

Instalamos un nuevo horno en el lugar de trabajo. Y suelde una chimenea con un extremo sobresaliente de la tubería a la calle.

Queda por pintar y conectar los conductos. Pintamos con pintura resistente al calor con una temperatura de trabajo de hasta 400 grados en 2 capas. Veamos cómo se muestra con el tiempo.

Usamos una pistola diesel como ventilador, tiene 2 modos de velocidad, esto será suficiente. Una salida de aire directamente al taller y la segunda a el garaje Detrás de la pared.

El autor no ha estado usando una pistola diesel durante mucho tiempo, ya que no es muy rentable calentar un motor diesel, pero usaba el ventilador constantemente.

Y la última adición es el mango de madera en el cerrojo.

El primer marcador de leña y mira de lo que es capaz el casero de hoy.

Vista desde el exterior:

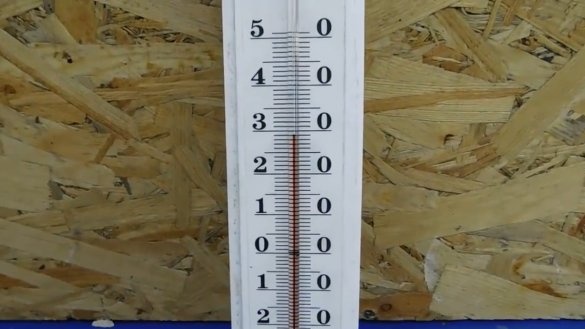

En el taller -6 en la calle -12. Después de que la madera se quemó un poco, el maestro encendió el ventilador para soplar la habitación, inmediatamente sopló aire bien calentado, incluso sería más correcto soplar aire muy caliente. Para una determinación más precisa de la temperatura de salida, tomamos un viejo termómetro del ahumadero y lo fijamos en la ondulación.

La temperatura comenzó a aumentar rápidamente, pero parecía claro que este no era el límite. Entonces, ¿por qué explotó la pared del fondo? Cuando la leña se quema en la parte delantera del horno, más cerca de la pared posterior aún pueden permanecer sin quemar, porque simplemente no hay acceso al oxígeno. Al cerrar la tapa frontal y abrir la parte trasera, el oxígeno fluirá a través de toda la cámara de combustión, eliminando así la quema de leña en la parte posterior de la cámara de combustión.

El termómetro, mientras tanto, ya mostraba más de 85 grados, y la temperatura en la habitación alcanzaba los 21 grados.

No estaría de más experimentar lo rápido que se calienta el garaje. La temperatura en ese momento es de 3 grados. Abra la persiana del garaje y cierre el taller. Por supuesto, puede calentar simultáneamente 2 habitaciones, pero esto llevará más tiempo. Mientras el garaje se calienta junto con una máquina de frío, la temperatura en el taller es estable.Una hora más tarde, el garaje ya tenía 15 grados, sin un automóvil, probablemente habría sido más cálido. Pero esta ya es una temperatura bastante cómoda para una estancia.

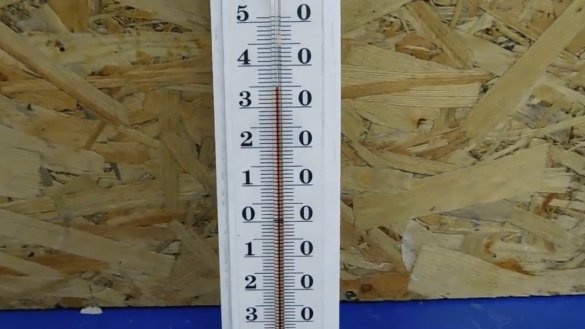

El taller se calentó aún más, al cambiar el obturador al taller, el termómetro finalmente mostró más de 95 grados a la salida. Los mismos indicadores fueron dados aproximadamente por un horno a diesel.

Y en el termómetro ya era +29.

Y después de 2 horas, la temperatura en la habitación alcanzó los 35 grados. La temperatura del aire de trabajo en la salida fue de más de 90 grados.

En esto, todas las pruebas se pueden considerar aprobadas. Gracias por su atencion Hasta pronto!

Video: