En este artículo, el autor del canal de YouTube "Gökmen ALTUNTAŞ" le dirá cómo hacer un soporte de resorte para un destornillador. Le permitirá perforar agujeros en un ángulo recto ideal en las piezas de trabajo.

Por cierto, este producto casero no requiere máquinas complejas para su fabricación.

Materiales

- madera contrachapada de 18 mm de espesor

- Rodamientos lineales lm 10 UU

- Rodamiento 6001 zz

- bloques de madera

- Tubo de acero con un espesor de pared de 1 y un diámetro externo de 12 mm.

- Portabrocas sin llave 2-13 mm

- Adaptador de mandril SDS plus

- resortes

- resina epoxi de dos componentes

- Cola de PVA.

Herramientas utilizado por el autor.

- destornillador

- Lijadora orbital

- Sierra de inglete

- Pinzas, cuchillo de oficina

- Taladro en madera de 11 mm de diámetro

- Martillo de carpintero

- Coronas para madera 19 mm 29 mm

- Regla, cuadrada, destornillador Phillips.

Proceso de fabricación.

Entonces, lo primero que propongo es ir al final del artículo: todos los tamaños de detalles futuros se indican allí. Y el autor ya está comenzando a cortar espacios en blanco para una guía especial.

Pega dos tablas cortadas y abrazaderas con abrazaderas.

Usando un taladro con un diámetro de 11 mm, taladra dos agujeros ciegos en la base. Lo hizo de madera contrachapada de 18 mm de espesor.

Aquí está la base, una vez más: los agujeros no han pasado.

Ahora, usando un cuadrado en miniatura, verifica los ángulos del resultado accesorios.

Mezcla componentes de resina epoxi y lo llena en aberturas.

Ahora, usando un accesorio recién fabricado, inserta barras de acero. Es muy importante colocarlos en ángulo recto con la base. Los arregla con abrazaderas.

La resina epoxi polimerizada, ahora puede quitar el dispositivo y eliminar el exceso de pegamento con un cuchillo de papelería convencional.

El maestro completa las esquinas de la base con una lijadora orbital.

No se muestra el pegado de la parte móvil, consta de dos capas de madera contrachapada con un espesor total de 36 mm. También procesa sus esquinas.

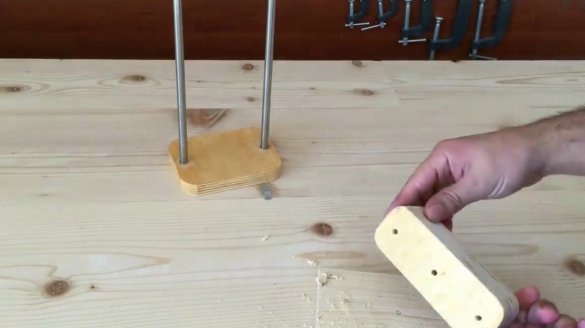

Estos son dos detalles importantes obtenidos.

Usando el mismo dispositivo, taladra los agujeros de guía en la parte móvil en ángulo recto.

Ahora, usando una corona de 19 mm en madera, taladra dos agujeros laterales para casquillos deslizantes.

Los agujeros ciegos en el centro están perforados en ambos lados por una corona de 29 mm, están diseñados para rodamientos.

El exceso de material tendrá que ser recogido con un destornillador, tratando de no romper la capa entre ellos.

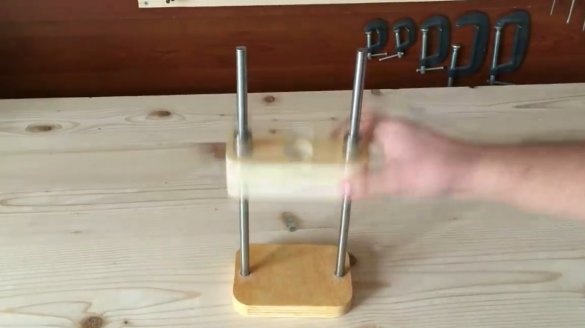

Mezcla resina epoxi, instala la parte móvil en los bastidores de guía.

Lubrica los casquillos deslizantes alrededor del perímetro, inserta el primer par en su lugar.

Con cuidado, para que el pegamento no entre en las partes internas de los casquillos, establece el segundo par.

El tubo de acero coincide perfectamente con el diámetro interior del adaptador SDS para el cartucho.

Aprieta los labios del cartucho, atornilla el adaptador y lo fija con un tornillo. Atento - el hilo es inverso.

Al lubricar el vástago del adaptador con epoxi, se le coloca un tubo de acero. El exceso de pegamento se elimina con trapos.

La parte móvil se desliza perfectamente a lo largo de las guías, se observa alineación.

En el cartucho, el maestro sujetó un trozo de tubería y colocó el extremo de la cola del rodamiento.

La parte exterior está lubricada con resina epoxi, pegada en la ranura inferior de la parte móvil.

Hace lo mismo con el rodamiento superior, presionándolo en la ranura.

Un punto importante es verificar el ángulo recto de la base. El tubo resultó ser un poco corto, tuve que apretar el cartucho y empujarlo un poco. Luego, usando un cuadrado, el maestro verificó el ángulo desde todos los lados.

Eso es todo, el tubo de sintonización ya no es necesario.

Y el largo principal se puede cortar a la profundidad del destornillador de longitud.

Ahora puede instalar los resortes en los rieles y las arandelas encima de ellos.

La parte principal del mecanismo está lista, el cartucho llega a la base.

Tratamiento obligatorio: impregnación con aceite y cera de todos los elementos estructurales de madera.

Hubo un toque final: instale tapones de plástico en la parte superior de los rieles.

Un portabrocas destornillador se fija en la parte superior de la boquilla.

Instala una corona en el cartucho inferior.

Usando la puntada como forro, ahora puede perforar un agujero en la base.

¡Todo, la boquilla está lista para funcionar!

Establece el taladro y hace un agujero de prueba en el tablero.

Después de insertar una barra del diámetro apropiado, comprueba la geometría: todo es perfecto.

Puede perforar varios agujeros, solo use los revestimientos, para no estropear la mesa.

Bueno, más o menos para perforar, en la parte superior de la base.

Lo más importante que queda son los dibujos para aquellos que desean repetir.

¡Gracias al autor por una idea muy interesante!

¡Buena suerte a todos, buen humor y herramientas obedientes!