Hola a todos, en esta instrucción veremos cómo hacer un poderoso hazlo tu mismo. Fabricado hecho en casa equipado con un receptor de 60 litros. Este cilindro es capaz de soportar presiones de hasta 30 bar.

En cuanto a, el autor usó la unidad de un camión, funciona con un motor trifásico de 3 caballos de fuerza. Un hecho interesante es que el sistema está equipado con lubricación forzada del compresor bajo presión, la bomba del automóvil de la dirección asistida es responsable de esto. Si el proyecto te interesa, ¡te propongo estudiarlo con más detalle!

Materiales y herramientas utilizados por el autor:

Lista de materiales:

- Un viejo compresor de un camión;

- motor trifásico de 3 hp o similar;

- poleas, correas, cableado, interruptores, etc.

- cilindro de gas de automóvil u otro contenedor similar;

- chapa de acero, tubos de perfil, esquinas;

- ruedas para carritos de jardín y ejes;

- tubos, mangueras, accesorios, manómetros, filtros, etc.

- Bomba de refuerzo de la dirección del automóvil (autor de Audi 80);

- tornillos, tuercas, cinta de humo y más;

- malla (para hacer un escudo protector);

- pintura.

Lista de herramientas:

- sierra ingletadora;

- molinillo

- soldadura;

- destornillador

- taladro;

- tornillo de banco, llaves, etc.

Proceso de fabricación del compresor:

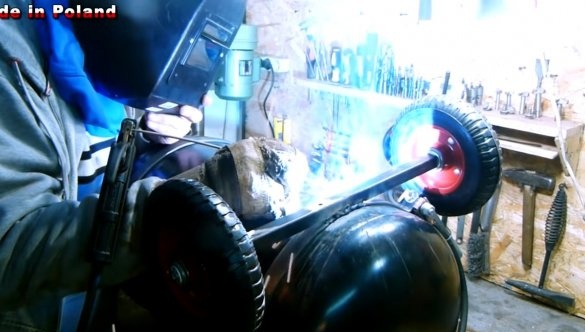

Primer paso Instalamos ruedas en el tanque

Instalamos ruedas en el tanque para que esta máquina pesada pueda ser transportada. Para hacer esto, instalamos abrazaderas de acero confiables en el tanque y las apretamos con pernos y tuercas. Es a estas abrazaderas que luego conectaremos todo el equipo necesario.

Cuando se instalen las abrazaderas, sujete el eje con ruedas. Como eje, utilizamos un tubo de perfil rectangular al que se sueldan ejes redondos para ruedas. Elegimos ruedas más fuertes, con discos y rodamientos de acero, ya que el peso del dispositivo es bastante grande.

También necesitamos soldar una pata enfrente de la máquina, está hecha de un tubo al que se suelda un níquel de chapa de acero.

Paso dos Hacer marcos para equipos

El compresor, así como el motor se instalarán en la parte superior del receptor, se unirán a las abrazaderas. Hacemos el marco desde la esquina, así como chapa de acero. Perforamos agujeros para el compresor y cortamos las roscas, lo fijaremos al marco estáticamente con tornillos.

En cuanto al motor, debe poder circular a lo largo del cuadro para poder tirar de la correa. Perforamos agujeros y luego los combinamos con una amoladora para hacer agujeros ranurados.Como dispositivo tensor, soldamos una tuerca extendida al marco y envolvemos el perno. Ahora, apretando el perno, el motor se puede tirar hacia atrás y se puede tirar de la correa.

Soldamos piezas de placas de acero al marco y luego instalamos el marco en la parte superior del receptor. También puede soldar una manija al marco para que haya, para qué, un compresor, el autor lo ha soldado de una tubería de perfil.

Paso tres Adaptador

El cilindro tiene un orificio de gran diámetro, aquí debe hacer un adaptador, el autor lo hizo de chapa de acero. Ponemos un trozo de papel en el agujero y usamos un lápiz para encontrar dónde perforar los agujeros. Bueno, entonces es cuestión de tecnología, cortamos la pieza de trabajo, perforamos agujeros y soldamos la tubería. Es muy importante que la soldadura sea fuerte y apretada.

Paso cuatro Tubo de drenaje y entrada

En el "vientre" del receptor, taladre un agujero y suelde una tuerca. Como "grúa" se utilizará un tornillo convencional. Esta parte es necesaria para drenar el condensado del receptor, que eventualmente se formará allí con el tiempo.

A continuación, puede perforar un agujero y soldar el tubo de entrada en el cilindro. Por supuesto, todo aquí también debe ser apretado y apretado.

Para el tornillo de drenaje, se debe hacer una junta.

Paso cinco Prueba de fugas

Para verificar la estanqueidad del recipiente, el autor vertió agua en él y luego creó una presión de más de 20 bar. Si a esta presión no se detectan fugas, el cilindro se ensambla de manera muy confiable. Es importante inspeccionar todas las soldaduras y el tornillo de drenaje; debe estar seco en estos lugares.

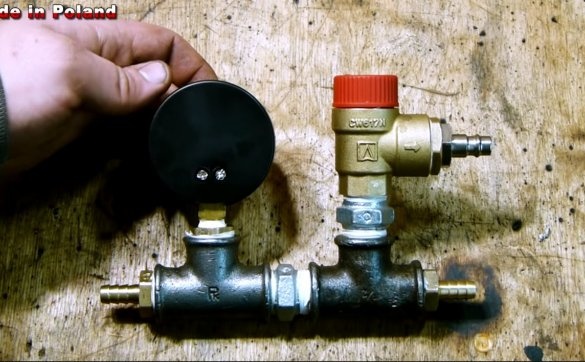

Paso seis Conexión del equipo

Luego, conectamos la manguera al receptor desde el compresor, y también enroscamos el divisor en el cilindro para conectar la manguera, el manómetro, la válvula, etc. seleccionados. Todas las conexiones roscadas están cuidadosamente aisladas con cinta de humo.

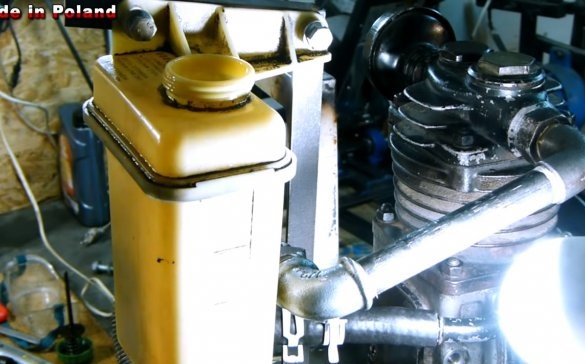

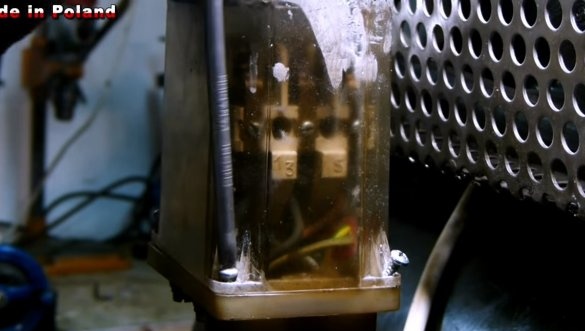

Séptimo paso. Sistema de lubricación

El compresor necesita lubricación forzada, para esto necesitamos una bomba pequeña. Como bomba, el autor decidió usar una bomba de automóvil de la dirección asistida, también necesitamos mangueras, un manómetro y otras piezas de repuesto. Se proporciona una válvula de 3 bares en el esquema de lubricación, si la presión del aceite es mayor que este valor, el exceso de aceite se envía de regreso al tanque de aceite.

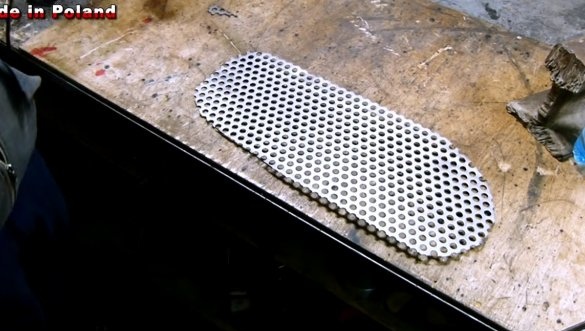

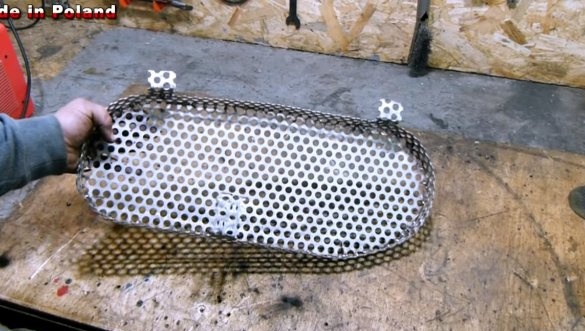

Paso ocho Escudo protector

Para una transmisión por correa, debe hacer un escudo protector para que la ropa u otra cosa no se tire allí. Para esto necesitamos una parrilla de acero o aluminio. Lo cortamos, pudrimos y cocinamos si es necesario. Bueno, entonces sujetamos la parrilla con tornillos al auto.

Paso nueve. Pintura y prueba

Pinte el compresor, ahora parece que lo compró. Estamos tratando de comenzar el trabajo casero, la presión de 6 bar se alcanza en aproximadamente dos minutos y medio, mientras que la capacidad del tanque es de hasta 60 litros.

Eso es todo, el producto casero está listo. Todo resultó bastante interesante, espero que les haya gustado el proyecto. ¡Buena suerte e inspiración creativa, si decides repetir! ¡No olvides compartir tus ideas y cosas caseras con nosotros!