Hay tantas variedades diferentes de cuchillos en el mundo que incluso tratar de contarlos es una tarea desalentadora.

En este artículo, el autor de YouTube del canal Making HUERTAS Stuff te cuenta sobre una manera simple de hacer un cuchillo artesanal japonés tradicional. Es utilizado por zapateros, carpinteros y muchos otros artesanos.

Este cuchillo es similar al cuchillo de jamba ruso, es un cuchillo de arranque. Su filo se encuentra en una cara oblicua y tiene un descenso unidireccional.

Materiales

- Chapa de acero 1095

- Tablón de madera de olivo

- Tubo de latón, barra

- resina epoxi de dos componentes

- papel de lija

- cinta de doble cara

- .

Herramientas utilizado por el autor.

-

-

- Perforadora

- Lijadora de banda

-

-

- Bocina de gas, horno

-

- Vise, alicates, cinta métrica, reglas, cuadrado.

Proceso de fabricación.

El maestro eligió el acero 1095 como material de partida para la cuchilla. Es un acero muy simple con alto contenido de carbono, no tiene dureza ni resistencia especiales en el filo. Pero este acero hace frente a sus tareas, cuanto más es muy fácil de editar.

Entonces, el autor marca la tira de acero y corta la pieza en bruto para la cuchilla con una amoladora.

Luego redondea la caña, pule los bordes y los planos.

Ahora hace un descenso unidireccional.

Kernit, y perfora agujeros para alfileres y vástago.

El siguiente es un procedimiento estándar de enfriamiento enfriado por aceite. Después de calentar una cuchilla en un horno, la baja a un recipiente con aceite. En este caso, la cuchilla de la cuchilla debe mezclar constantemente el aceite, para un enfriamiento más rápido.

Ahora sigue el procedimiento para templar el acero. Para hacer esto, la cuchilla se coloca en un horno calentado a 200 ° C durante dos horas. Una vez transcurrido el tiempo, el horno debe enfriarse a temperatura ambiente por sí solo.

Mientras la pieza de trabajo se enfriaba, el maestro no perdió tiempo y tomó el mango del cuchillo. Como material para el mango, eligió un olivo.Corté el tablero en platos y les di la forma necesaria.

Después de que la cuchilla se haya enfriado, es necesario quitarle la escala.

Para perforar con precisión los agujeros necesarios en el mango, el maestro fijó las piezas de trabajo juntas con cinta adhesiva de doble cara.

Taladra agujeros en las piezas de trabajo.

Ahora el maestro mezcla los componentes de la resina epoxi, lo aplica tanto al mango como a la cuchilla. Protege la cuchilla con cinta adhesiva. Instala pasadores y abrazaderas en abrazaderas.

Después de la polimerización de la resina, el autor le da al mango una forma ergonómica.

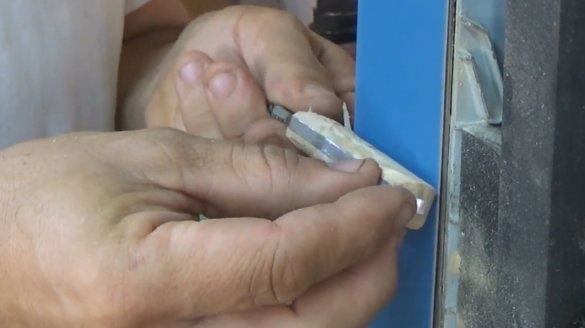

El mango está casi listo, debe eliminar el exceso de resina del orificio en el vástago.

Entonces el maestro avellana el agujero en ambos lados.

Inserta un tubo de latón en él. Y ahora, ¡atención! ¡El maestro aplica un truco muy complicado! Con la ayuda de sombreros de dos tornillos, ensancha los bordes de la manga, sujetando un tornillo de banco.

Aquí resulta que tal encanto resulta, incluso colgar de un clavel, al menos saltar la cuerda.

Acabado del mango con papel de lija e impregnado con aceite de linaza.

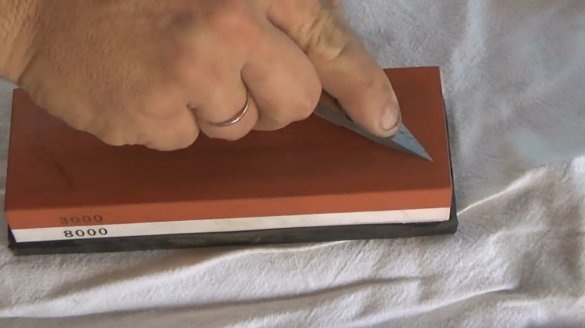

Y el afilado final es 3000, y luego 8000 granos.

Así que ha llegado el momento de las pruebas. El pelo se afeita con absoluta calma. Sí, y como herramienta de marcado, el cuchillo es muy preciso. El cuchillo corta incluso una pera suave en rodajas muy finas.

¡Gracias al autor por un cuchillo simple pero útil para varios tipos de trabajo!

¡Todo buen humor, buena suerte e ideas interesantes!