Las cajas de las computadoras a menudo se hacen con un enfoque en la funcionalidad en lugar del diseño. Los resultados, en el mejor de los casos, no se ven tan hermosos, por lo que el maestro intenta limpiarlos en lugares que no son demasiado visibles, por ejemplo, debajo de la mesa.

Pero, ¿qué pasa si crea una caja de computadora que realmente se puede demostrar en su escritorio? Quemando esta idea, el maestro hizo un pequeño estuche para una computadora, diseñado para destacar. En tal caso, puede colocar una computadora completa con una tarjeta de video.

Las dimensiones de la caja son solo 92 mm x 200 mm x 245 mm.

Herramientas y materiales:

-Motherboard ITX;

-PCI tarjeta de bajo perfil, doble ranura de hasta 190 mm de largo;

- Enfriador de CPU de hasta 70 mm de altura (se recomienda Noctua NH-L12S);

- Unidad de fuente de alimentación con un adaptador externo AC-DC (PicoPSU 160-xt recomendado o HDPlex 200 W DC-ATX);

-HDD 2.5 ";

-3D impresora;

-Cortador láser;

-Soldador de hierro;

-Taladro;

- destornillador

-Pegamento;

- Para paneles laterales, el material para elegir (acrílico, madera contrachapada, MDF);

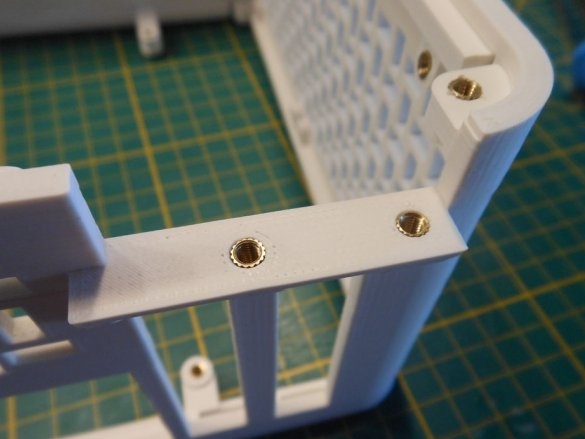

-26 insertos roscados de latón M3, 5 mm de largo (preferiblemente con un extremo cerrado);

- 20 tornillos M3 x 5 mm para la instalación de equipos;

- 8 tornillos avellanados M3 x 5 mm para paneles laterales;

- 4 tornillos avellanados M3 x 12 mm;

-Botón de encendido;

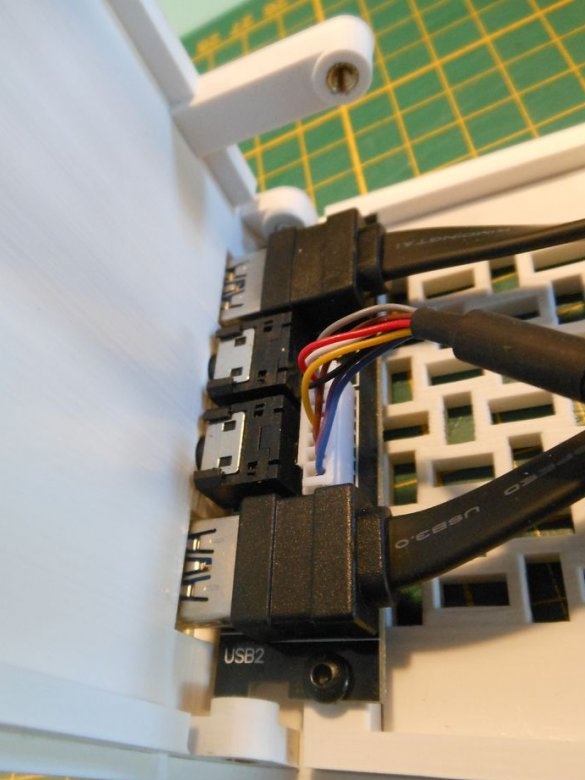

-USB3 y audio HD;

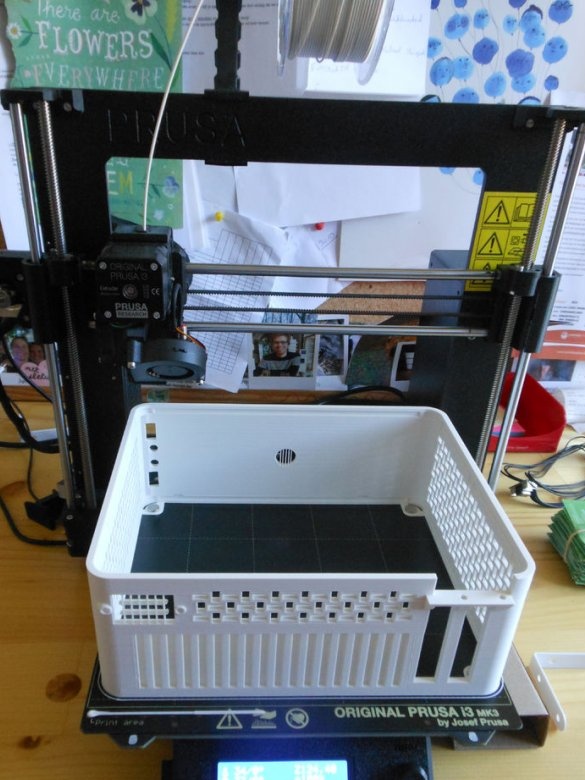

Paso uno: impresión 3D del panel frontal

La idea básica es que el panel se imprima en una sola pieza para que no se vean arrugas ni costuras. Esto requiere una mesa de impresión bastante grande, al menos 210 mm x 250 mm x 100 mm.

El maestro prefiere imprimirlo sin soporte, ya que esto preserva la limpieza de la impresión. La altura de la capa debe ser de 0.2 mm.

Dependiendo de la configuración de impresión, la impresión puede tardar hasta 24 horas. A continuación puede descargar el archivo para imprimir.

mikros.stl

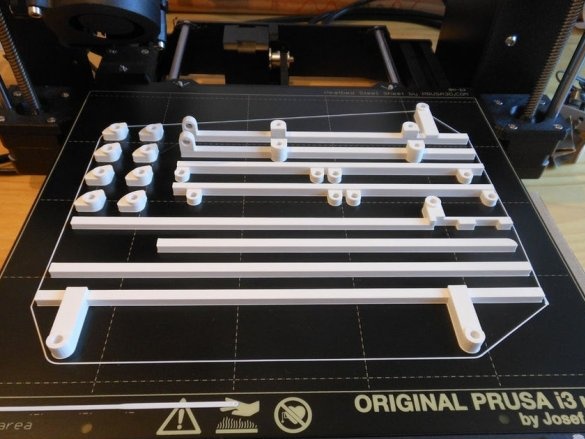

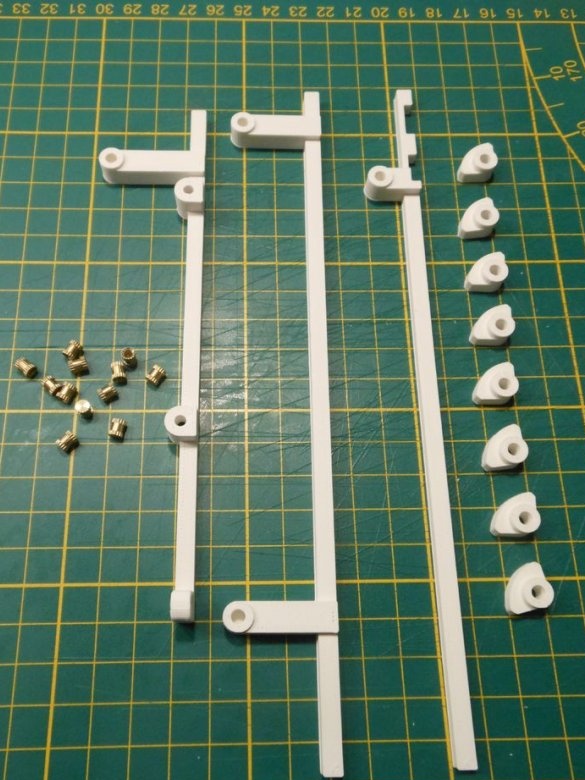

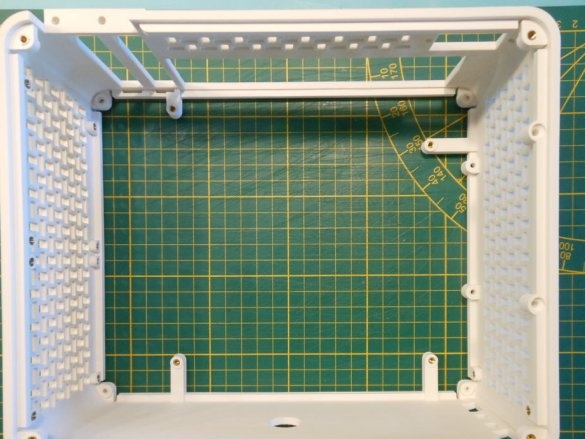

Paso dos: soportes

Hay varios recortes en el panel impreso para montar soportes que sujetarán el hardware de la computadora. Los soportes se imprimen por separado, ya que resultó ser demasiado difícil imprimir todo como una sola pieza. La impresión total demorará entre 2 y 3 horas.

brackets.stl

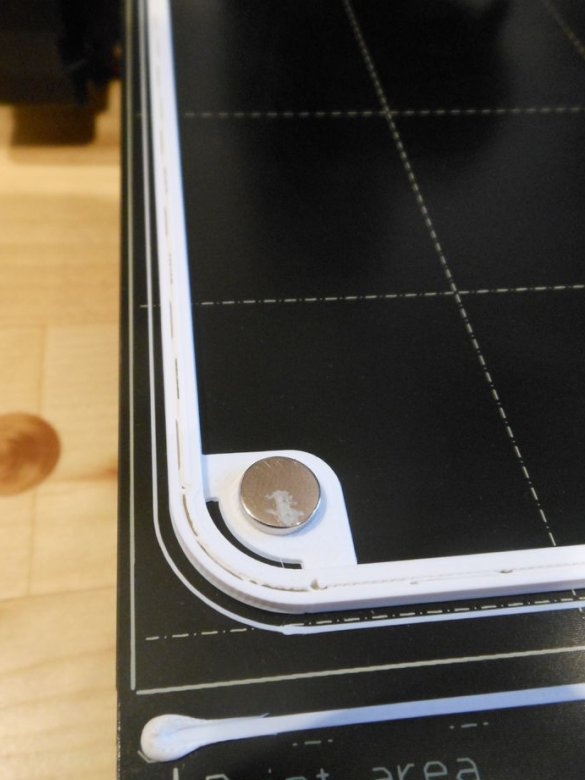

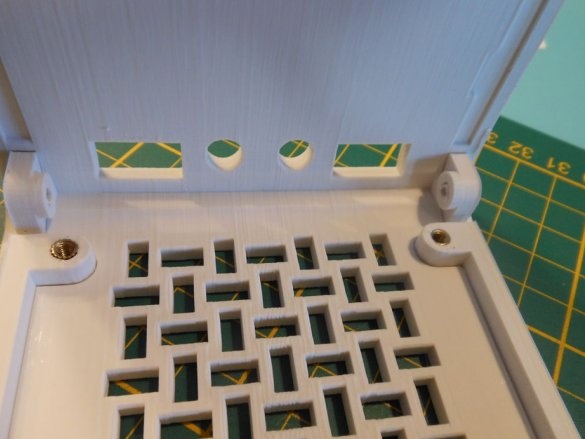

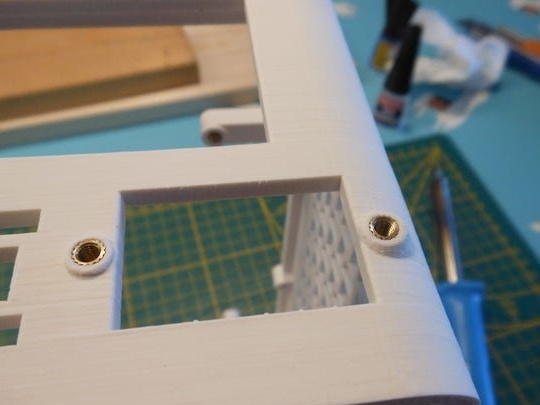

Paso tres: insertos roscados

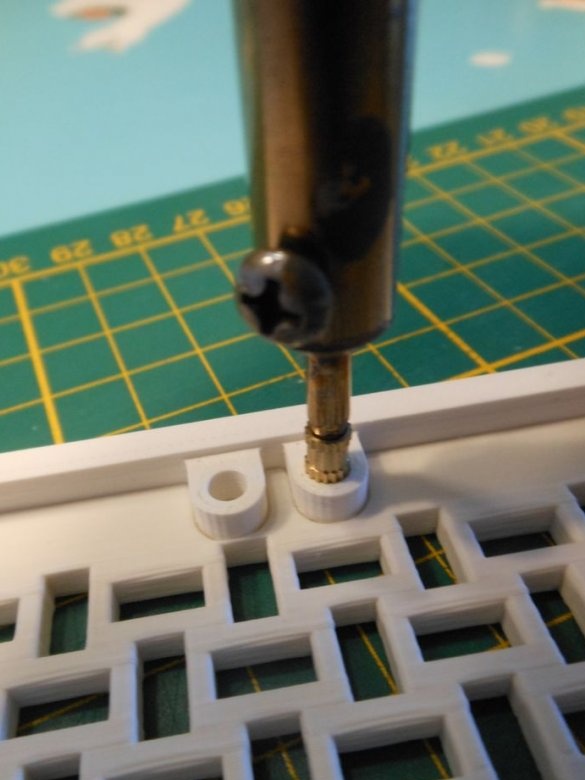

Para preparar los soportes, se deben instalar insertos roscados. Para ello se usa un soldador.

En esta etapa, se prepararon los soportes angulares y los soportes de la placa base.

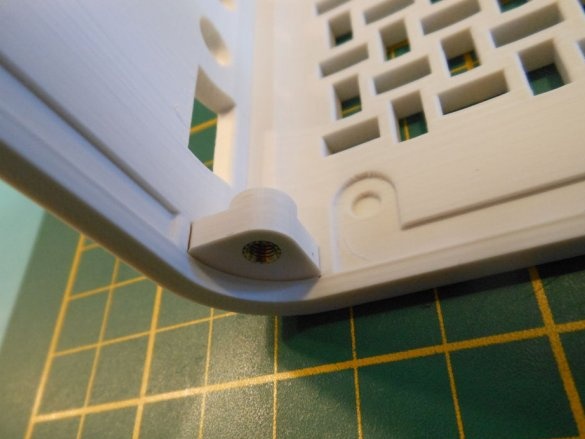

Para los soportes de esquina, asegúrese de insertarlos en la dirección correcta, ya que los orificios provistos pasan a través del soporte.Controle cuidadosamente la imagen adjunta antes de comenzar a trabajar.

CONSEJO: asegúrese de que el soldador no esté demasiado caliente. Las piezas impresas pueden deformarse cuando se calientan demasiado.

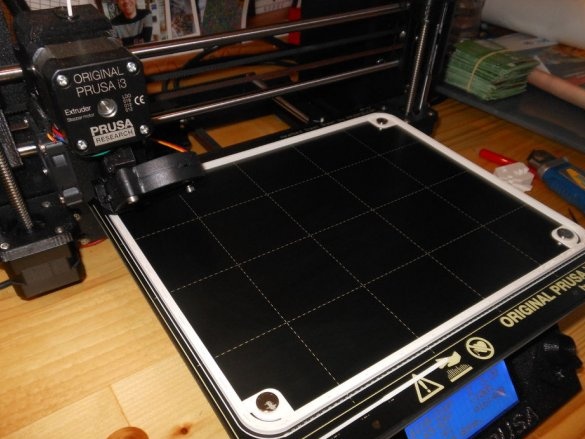

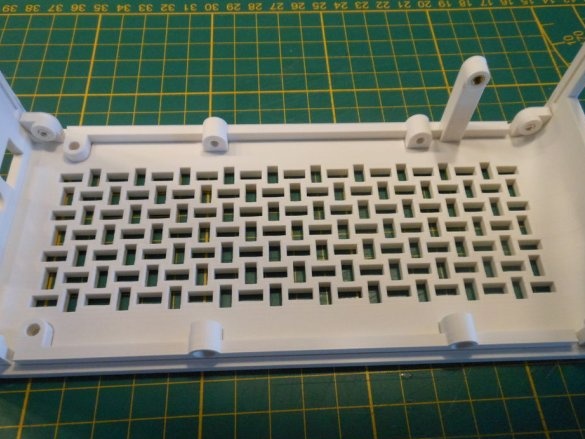

Paso cuatro: ensamblaje parcial

Los primeros soportes para establecer son los soportes de ventilador. Antes de aplicar pegamento (para PLA) o acetona (para ABS), verifique e instale los soportes en el panel frontal. Al imprimir, puede haber flacidez en las piezas, en cuyo caso deben cortarse.

Instala insertos roscados.

Pega rincones.

Instala los soportes de montaje del disco duro. Los soportes del disco duro en la parte inferior también sostienen el panel frontal. Debe asegurarse de que el soporte de la placa base, el soporte largo que viene del soporte, ya tenga un inserto roscado antes de fijarlo al panel frontal.

Inserta insertos roscados para el panel frontal. La razón por la que el asistente hace esto antes de colocar los otros soportes es porque el resto de los soportes de la placa base interferirían con el soldador.

Instala cuatro soportes de placa base con insertos roscados.

Instala insertos roscados en las partes del panel. Estas son las cuatro inserciones a las que se conectará el adaptador de alimentación y la placa PCI.

Imprime y une el soporte de la fuente de alimentación.

El soporte de la fuente de alimentación depende de la fuente de alimentación seleccionada. El asistente ha adjuntado varios archivos para imprimir paréntesis para diferentes entradas.

Barriles de 5 mm St

Mi pagina web

c6.stl

c8.stl

mini dyn

Instala el panel frontal en el panel frontal con tornillos M3 x 5 mm. No apriete demasiado los tornillos.

El botón de encendido tiene una tuerca que primero debe quitar, y luego inserte el botón en el panel frontal y vuelva a colocar la tuerca desde el interior.

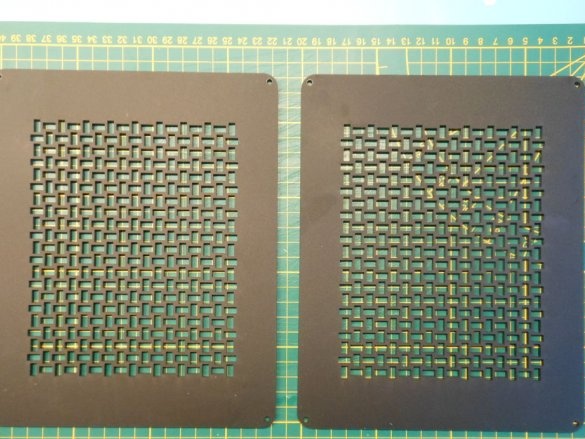

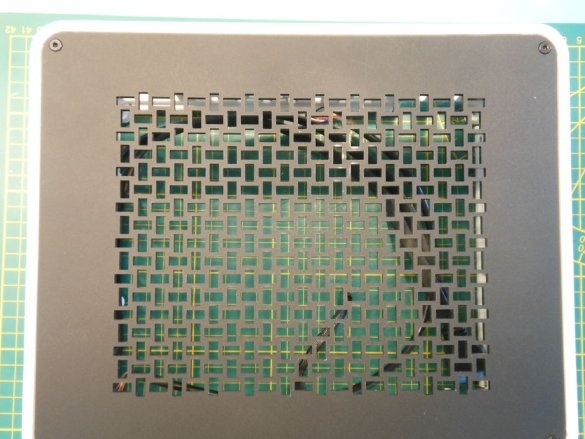

Paso cinco: corte con láser (o impresión) de los paneles laterales

El trabajo más duro está hecho. La parte impresa fue, con mucho, el trabajo más grande que había que hacer para presentar el caso. Ahora hay paneles laterales que se cortarán con un láser. El corte por láser proporciona una superficie más lisa que la impresión en 3D, ya que las superficies superior e inferior en las impresiones en 3D tienden a ser ligeramente rugosas.

El asistente adjunta un archivo para el cortador láser. Si no hay acceso al cortador, puede descargar el archivo para imprimir las paredes laterales. Las paredes laterales son idénticas y los archivos se pueden usar para hacer ambas.

panel.pdf

panel.stl

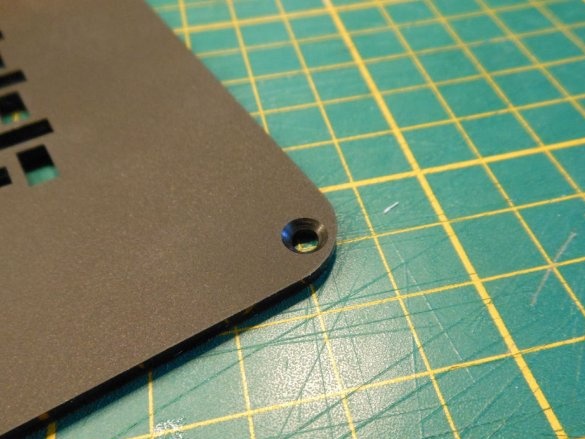

Después de fabricar los paneles, el maestro avellana los agujeros de montaje.

Paso seis: instalación de hardware

Es difícil describir completamente este paso, ya que depende del hardware elegido. El asistente solo da algunos consejos de asesoramiento:

Si va a usar refrigeradores, primero instálelos.

La mayoría de los ventiladores se pueden instalar con tornillos M3 de 5 mm. Algunos pueden necesitar tornillos con una longitud de + 2-3 mm.

Agregue el enfriador del procesador, el SSD M.2 y la fuente de alimentación a la placa base antes de instalarla en el chasis.

Es posible que deba quitar temporalmente el botón de encendido para instalar la placa base.