Saludos los habitantes de nuestro sitio!

Justo el otro día, un magnífico barril de 200 litros se presentó al autor del canal de YouTube TeraFox.

El barril es de paredes gruesas, fuerte y lo más importante, que no está lleno de agujeros. Por supuesto, se filtró un poco de corrosión a través de la pintura vieja, pero son todas las pequeñas cosas.

El primer paso es marcar el centro del barril y dibujar una línea continua.

Luego, retrocediendo desde el medio de 150 mm, es necesario dibujar otra línea continua.

Cortamos el cuello del barril en forma de borde, pero no lo tiremos, todavía nos será útil.

Luego, entre las dos líneas dibujamos patrones en forma de cuña.

Cortar la parte superior del barril. Ella ahora no es útil en absoluto.

Ahora corte las cuñas que son más pequeñas. Esto se hace más convenientemente usando amoladoras angulares.

Como entiendes, un barril es solo el comienzo. A su lado necesitaremos:

- conducción de automóviles;

- tubo de perfil;

- 2 ruedas pequeñas;

- tubo de metal;

- El motor de la lavadora.

A continuación, debe dar forma a la parte superior del medio barril. Esto se hace con las manos, aplicando un poco de esfuerzo.

Luego, el borde del cuello debe reducirse en diámetro.

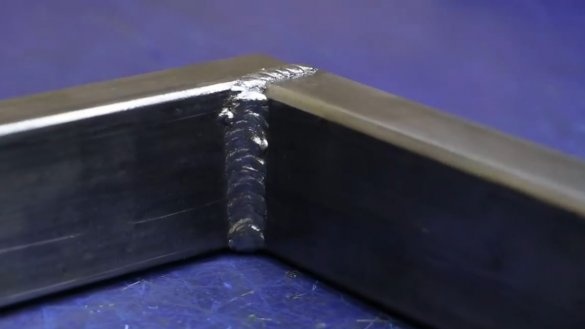

Luego, usando soldadura, nos deshacemos de los espacios entre las cuñas.

Ahora necesita limpiar el barril de óxido y pintura vieja. Limpiar el molinillo con un cepillo durante mucho tiempo y es tedioso, por eso cargamos el chorro de arena.

Resultó mucho más rápido, pero muy polvoriento. Ahora vamos al auto.

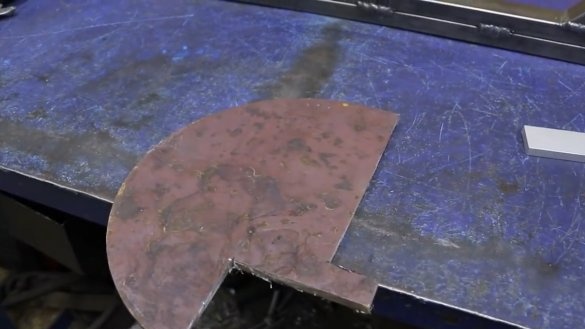

Este disco de los clásicos fue comprado por el autor en los anuncios. Márcalo con un marcador y córtalo con un molinillo.

Ahora conectamos las dos bridas de disco previamente cortadas juntas y procedemos a soldar.

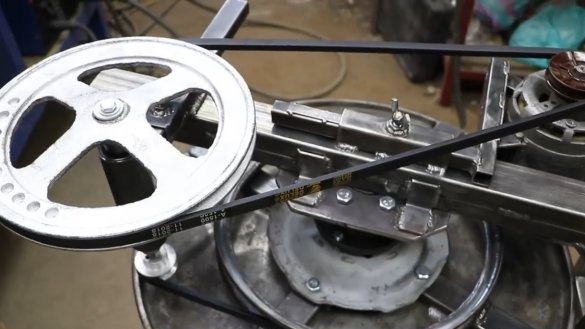

Como resultado, obtuvimos una gran polea que no es de tamaño pequeño. Luego, usando el tubo de perfil, es necesario fortalecer el fondo del barril. Amplificador en forma de cruz, esto es suficiente para los ojos.

A continuación, marcamos los agujeros futuros.

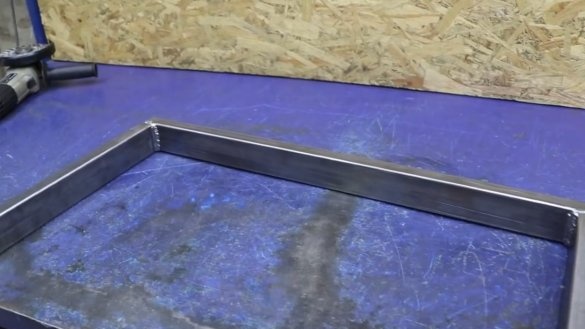

El siguiente paso de la tubería de perfil 25 a 50 cocinará la rejilla.

Sería bueno ahogar los extremos de las tuberías. Por supuesto, puede comprar tapones especiales en la tienda o, como opción, puede cortar placas de los restos de chapa y soldarlas hasta los extremos.

Ahora soldamos dos piezas pequeñas de pernos a lo largo de los bordes a la parte ancha del bastidor para dos ruedas pequeñas.

Luego necesitamos 2 piezas de tubería.

Luego, en una sección de la tubería, corte un semicírculo para aumentar el área soldable a la sección en pulgadas de la tubería.

Además, todos de la misma tubería de perfil, es necesario hacer el siguiente diseño:

Como se supone que se aplica una carga grande a este elemento, agregamos el segundo segmento y soldamos otro par de segmentos en diagonal, esto agregará rigidez estructural.

Ahora queda agarrar y soldar el recorrido resultante a los restos de la tubería en pulgadas.

Luego fijamos el cubo trasero del automóvil a la parte del disco (en este caso, de los ocho (VAZ-2108)).

De chapa hacemos un montaje debajo del cubo.

Ahora puede atornillar el cubo, y luego parte del disco y probar todo en el barril.

Ahora vamos al motor desde la lavadora. Las características son las siguientes: 1350 rpm, potencia 180W.

Hagamos monturas para ello.

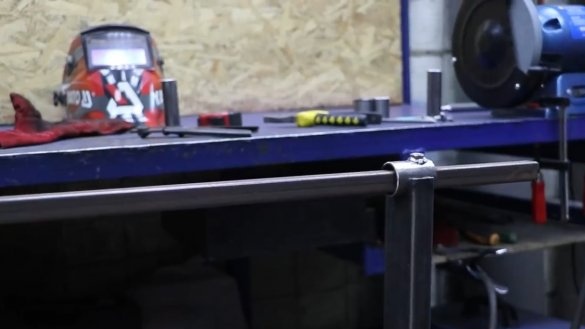

En el banco de trabajo y una tubería de media pulgada.

El cuadragésimo rodamiento está cerca del diámetro interno de la tubería, pero la holgura es muy notable.

Corte la longitud requerida para la pieza de trabajo y haga una sección longitudinal.

Luego comprimimos la pieza de trabajo resultante en un tornillo de banco y luego la agarramos soldando.

Como resultado, obtenemos una tubería en la cual los cojinetes ya no se arrastran. Ahora al tornero para procesar y fabricar el eje, en el que estos rodamientos serán realmente vestidos.

Un pequeño redondeo de la cara del extremo en otra tubería debajo del ajuste apretado de la unidad recién hecha con rodamientos. Ponemos poleas en un eje y fijamos un perno a cada lado.

El motor carece de una carcasa, o más bien una visera, para evitar que entren partículas extrañas. Para su fabricación, necesitamos una lámina milimétrica, haremos la opción más simple.

En el mercado seleccionamos los cinturones necesarios.

Es hora de hacer una prueba de funcionamiento. Conectamos el motor a través del condensador, porque de esta manera no arrancará o tendrá que girarlo manualmente.

El trabajo funciona, pero la velocidad es demasiado grande. Bueno, está bien, lo principal es que el mezclador de concreto generalmente funciona y todos los componentes principales están en perfecto orden.

Para reducir la velocidad de la mezcladora de concreto, tome una polea con un diámetro de 20 mm menos.

Como resultado, las revoluciones han disminuido y esta no es la centrífuga que en la primera versión produjo 12 revoluciones en 10 segundos, y esto es 72 revoluciones por minuto. Ahora son 8 revoluciones en 10 segundos, es decir 48 revoluciones por minuto.

De dos tiras cuadragésimas de 400 mm, hacemos cuchillas.

La producción de todas las partes se completa, colocamos la pera y otras partes en el garaje para más pintura.

Para obtener más detalles sobre el montaje y las pruebas de este producto casero, consulte el original Video del autor:

Todo está listo para funcionar.

Aquí hay una hormigonera que resultó al final. Gracias por su atencion Hasta pronto!