En este artículo, aprenderá de Steve, el autor del canal de YouTube "Pask Makes" sobre la tecnología de hacer un cuchillo de marcado.

Todo el proceso es bastante simple, y no tomará más de un par de horas, y el resultado lo complacerá.

Materiales

- Chapa de aluminio

- Acero de alto carbono 15N20

- abrazaderas de acero

- Tira de cuero

—

—

- pintura

- Líquido de limpieza de vidrio

- acetona

- cera

- aceite vegetal

- Papel de lija.

Herramientas utilizado por el autor.

—

—

—

—

- Lijadora de banda

—

—

- Horno a gas o eléctrico

- Rectificadora, disco de pulido

—

- Vise, lima, destornillador, cuchillo.

Proceso de fabricación.

Para la cuchilla en sí, necesitará una pieza de acero con alto contenido de carbono, que debe endurecerse, una lima vieja, una hoja de sierra circular, una hoja de sierra de una sierra de calar eléctrica.

Entonces, el maestro usa una pieza de banda de acero 15N20, que es ideal para el proyecto en grosor.

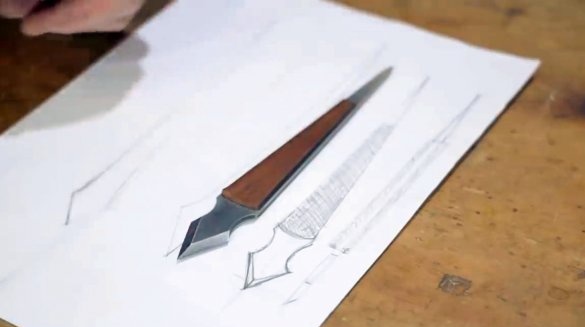

Aquí hay un boceto original del cual el autor toma una plantilla de papel.

Luego, apresuradamente hace una copia exacta de la plantilla, pero a partir de una tira de aluminio en caso de que necesite repetir todo el proceso.

La placa marcada se fija con una abrazadera al banco de trabajo y se corta con una sierra para metales.

Para que la marca sea claramente visible, la tira de acero está pintada con pintura acrílica.

El maestro aplica la plantilla a la placa de acero, la presiona con una abrazadera a la mesa y, con la ayuda de un punzón, transfiere cuidadosamente el contorno de la plantilla a la superficie de la placa.

Luego corta la forma del futuro cuchillo con un afilador con un disco de diamante sobre metal.

Triturar y alisar bordes afilados en la rectificadora, a veces humedeciendo la pieza de trabajo con agua. También hace hendiduras semicirculares para los dedos.

Ahora reemplaza la mesa y el sistema de alimentación de Lena. Alinea el redondeo.

Es hora de pasar a la formación preliminar de filos de corte. Steve sujeta la pieza de trabajo en un bloque especial.

Luego expone la correa de la máquina rectificadora en un ángulo de 60 grados con respecto a la superficie de la mesa.

Luego presiona la pieza de trabajo contra la cinta y comienza a afilar. En cada borde del filo de la cuchilla, el maestro deja aproximadamente medio milímetro de material, lo que permitirá evitar grietas no deseadas cuando el artesano proceda al tratamiento térmico del metal.

Además, el autor coloca la pieza de trabajo con el lado afilado en un recorte especialmente hecho en una madera redonda de madera, lo fija con una abrazadera.

Sujeta el segundo borde de la ronda en el portabrocas de un destornillador y muele el segundo extremo de la pieza de trabajo en una máquina rectificadora. De una manera tan simple, forma un cortador en forma de cono, como un punzón.

Después de eso, la pieza de trabajo es presionada por la empuñadura de agarre a la mesa, y realiza la molienda manual usando líquido para limpiar vasos y papel de lija. Este consejo debe tenerse en cuenta, ya que la composición de estos fluidos mejora el deslizamiento y captura mejor el polvo de acero fino resultante.

Para endurecer el acero, no necesitas ningún truco especial. Un quemador de gas normal es suficiente. Lo principal es dirigir el calor de la llama desde la propia cuchilla, calentando el cuerpo de la pieza de trabajo. Si calienta los bordes, ¡se sobrecalentarán demasiado!

Al mismo tiempo, el maestro no calienta demasiado el acero, solo al rojo cereza. Luego lo revisa con un imán. Tan pronto como el borde de la pieza de trabajo ya no está magnetizado, apaga el producto en aceite vegetal.

Luego, de la misma manera, templa la segunda cuchilla. A partir de esta temperatura, el aceite incluso se enciende.

Después de todo, un poco de recorte de borde con una lima y papel de lija.

Ahora el maestro coloca la pieza de trabajo en el horno y libera acero a una temperatura de 2100C por dos horas.

Mientras el proceso de vacaciones está en curso, el autor corta piezas de cuero para el mango del cuchillo. También cortó el exceso de plantilla y cortó un trozo de cuero para que quede un margen milimétrico a cada lado. Más tarde, se cortará exactamente en forma cuando pegue la piel en la superficie del cuchillo.

Es importante terminar de procesar los bordes de la piel antes de pegarla al mango. Primero los limpia con un cuchillo,

y luego cauteriza los bordes de la madera redonda de madera, humedeciendo ligeramente los bordes con agua.

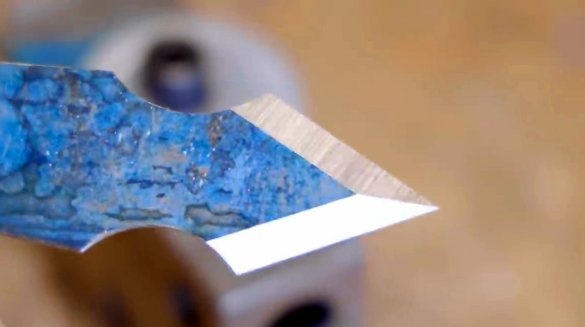

Luego, Steve saca la cuchilla del horno y comienza su procesamiento en una máquina rectificadora. Para evitar que la cuchilla se sobrecaliente, el maestro reduce la velocidad de la correa de la amoladora a 25.50 metros por minuto.

Y al mismo tiempo, no olvida enfriar regularmente la parte en agua con hielo.

Antes de pegar la pieza de trabajo, Steve la pule con papel de lija, humedeciendo la superficie.

Los lugares donde se pegarán los trozos de piel se desengrasan con acetona.

El autor aplica pegamento epoxi para pegar la piel al mango de un cuchillo. Antes, usaba resina de endurecimiento instantáneo para este propósito. Pero el epoxi de alta resistencia estará involucrado en este proyecto. El producto se deja secar toda la noche. Comprime el producto con la máxima fuerza de sujeción entre dos tablas.

Para que no haya rastros de la aspereza de la madera en la piel, presiona con clips.

Luego puede recortar su forma, cortar el exceso de material y moler los bordes.

El autor coloca un logotipo personal en el producto y cubre el mango del cuchillo con varias capas de cera.

Pule la superficie entre la aplicación de la siguiente capa. Entonces la cera se calienta y se absorbe en la piel.

El siguiente es el afilado y apuntado de la cuchilla en la piedra de agua.

Así es como este cuchillo corta papel.

Pruebas de la cuchilla principal en una barra de madera.

Para marcar a lo largo de las fibras, es conveniente usar un segundo cortador.

Aquí hay un elegante cuchillo para el taller que resultó.

¡Agradezco al autor la interesante idea de hacer un cuchillo de doble cara!

¡Todo buen humor, buena suerte e ideas interesantes!

El video del autor se puede encontrar aquí.