En este artículo, veremos más de cerca el proceso de autoproducción de estos bastidores de madera contrachapada aquí:

Justo el otro día, el Maestro Maxim Kozlov, autor del canal de YouTube del mismo nombre (Maxim Kozlov), actualizó el stock de madera contrachapada. Esta madera contrachapada se compró para la cocina, pero antes, el autor quería, por así decirlo, probar su calidad, ya que durante la descarga se notó que algunas de las hojas tenían una curva diagonal.

Por lo tanto, al principio se decidió hacer varios estantes para libros para la sala de estar. Como había mucho trabajo por hacer, el maestro no clasificó y levantó todo este lote de madera contrachapada, sino que decidió disolver las hojas directamente de la pila.

Además, con hojas enteras de "etiqueta" para trabajar en una máquina de aserrar es bastante problemático, por lo que es más inteligente disolver todo en piezas de trabajo previo con una sierra sumergible a lo largo del neumático.

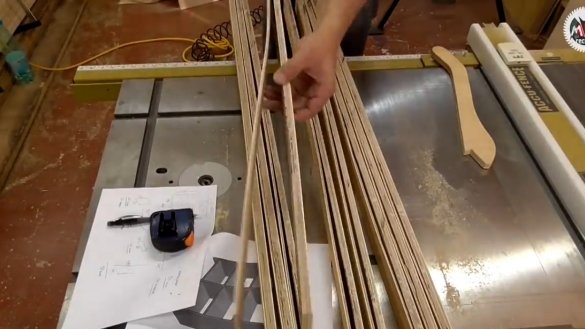

Los bastidores y estantes de bastidores formarán un emparedado, que consta de las vigas de la madera contrachapada 15 enfundadas con láminas de "seis". En consecuencia, para la fabricación de bases (marcos) para cinco bastidores, se desplegaron 2 hojas de madera contrachapada 15.

Y justo en la primera hoja, el problema se acaba de revelar. Consistía en un paquete, pero dado que todos los bastidores, así como todos los extremos de madera contrachapada en la estructura estarán cerrados, se decidió simplemente pegar las piezas estratificadas y presionarlas en pedazos directamente sobre la mesa de ensamblaje.

Al principio, el autor ciertamente estaba molesto, porque pensó que todo el lote de esta madera contrachapada podría ser de la misma calidad que la primera copia, y el autor tenía planes de hacer cajones de cocina donde, como estaba planeado, solo quería dejar el extremo de madera contrachapada. Pero afortunadamente, la segunda hoja resultó ser bastante adecuada incluso para estos fines.

Por supuesto, sacar conclusiones sobre la calidad de toda la fiesta es demasiado pronto, pero 50 a 50 ya es algo. Al comprar un lote grande, evaluar la geometría de la hoja es bastante difícil, ya que todos se encuentran planos en grandes pilas, por lo que esencialmente solo hay 2 opciones aquí, ya sea comprar madera contrachapada de vendedores confiables o confiar en la suerte.

Restaurada la integridad de los bastidores, ahora proceda a cortar las barras transversales y los estantes. El maestro llevó a cabo este proceso con la ayuda de un carro con holgura cero, lo que permite minimizar las virutas.

Para cortar los detalles de los bastidores en el tamaño de la longitud de las guías, ya faltaba el tope paralelo.Por esta razón, el autor tuvo que molestarse más y hacer tal énfasis, cuyo control deslizante se instala en las ranuras de la mesa de fresado, y luego, de acuerdo con el principio de una tuerca partida, se fija con un tornillo autorroscante.

El autor estaba bastante satisfecho con el resultado, resultó bastante conveniente. Ahora era posible continuar recortando piezas largas sin virutas y, al mismo tiempo, con una precisión bastante alta.

Paso siguiente fue necesario formar los detalles necesarios a partir de madera contrachapada de 6 mm, que en el futuro cubrirá todos los estantes y bastidores de bastidores.

La profundidad de todos los bastidores en este caso es de 300 mm, y para empezar, todas las piezas de trabajo se aserraron según estos parámetros, y luego según el ancho de los estantes y la altura de los bastidores entre estantes.

La placa final de 80 dientes resultó ser simplemente genial. El autor incluso se preguntó por qué todos estos años este disco nunca se ha utilizado en una sierra, aunque tiene casi 5 años.

Antes de esto, casi todos los proyectos de madera contrachapada del autor fueron acompañados por un largo proceso de rectificado de los bordes, que a veces tenía chips bastante decentes, formados durante el corte de la hoja. Esto fue especialmente notable si las fibras atravesaban la línea de corte. Pero con este disco para 80 dientes, la apariencia de chips no deseados se redujo a casi cero, como si la hoja no estuviera orientada con respecto al disco.

Bueno, al final, a partir de los desechos resultantes, se formó el último grupo de elementos necesarios. Ahora imagine cuánto tiempo tomaría si hubiera rebabas cerca de toda esta montaña de espacios en blanco.

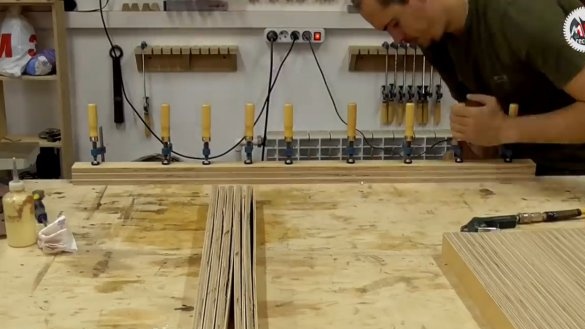

Luego puede continuar con el ensamblaje, pero primero debe dividir este proceso en varias etapas. El primer paso es hacer un llamado sándwich. Para hacer esto, es necesario sujetar el deslizamiento desde la esquina de aluminio a la mesa de montaje, de acuerdo con lo cual es posible controlar el plano de las costillas con una precisión bastante alta.

Bueno, ahora ha comenzado el largo y monótono proceso de ensamblaje, que fue acompañado por la adhesión de todas las partes con la costura obligatoria con una horquilla.

Después de fijar varios detalles de esta manera, el autor decidió optimizar ligeramente el proceso de aplicación de pegamento y en el siguiente cuadro podemos observar el rodillo.

Como resultado de la introducción de este simple accesorios las cosas fueron mucho más divertidas, y la calidad de la línea de pegamento en vista de la excelente uniformidad aumentó significativamente. Además, al juntar, el exceso de pegamento en este caso no subió.

Entonces, con los estantes ordenados, puede pasar a los bastidores. Pero primero, para esto es necesario hacer una nueva plataforma de montaje, según la cual será posible establecer el paralelismo, así como el ancho requerido de los bastidores.

Cuando tenemos muchos nodos idénticos, siempre vale la pena introducir algún tipo de patrones y métodos de ensamblaje para facilitar la vida y aumentar la repetibilidad.

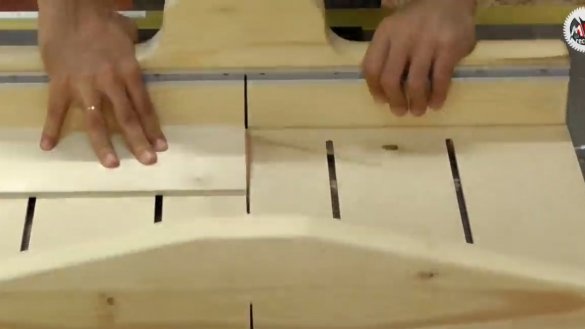

Eso es todo. Ahora puede comenzar a armar los bastidores ellos mismos. En esta etapa, el maestro usó su tecnología favorita, cuando las ranuras para los estantes están formadas por la presentación interna de los bastidores, por lo que obtenemos una apariencia noble de un nicho completamente cerrado y una excelente resistencia. Además, eliminamos completamente cualquier marcado durante el ensamblaje.

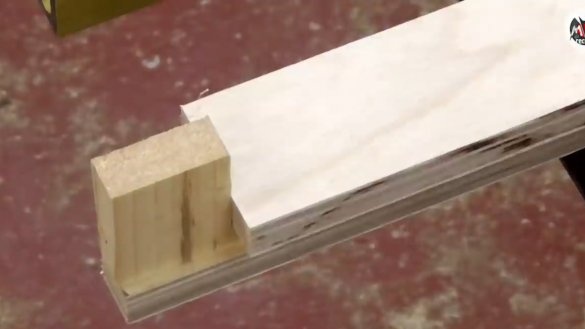

El resultado fue un sándwich de los Seis y Quince. Visualmente, una pieza de este tipo tiene un grosor suficiente y una resistencia excelente, pero, de hecho, se podría usar una madera contrachapada de 4 mm como aglomerante, también sería suficiente.

Toda la madera contrachapada que utiliza el autor para este proyecto tiene una clase de 2/4 o 3/4 y se lija por un lado, que se gira hacia nuestra mirada. Por lo tanto, es posible obtener estructuras masivas duraderas de manera bastante económica mientras se ahorra en madera contrachapada gruesa, que, sea lo que sea que se diga, seguirá siendo de baja calidad. Bueno, si tomamos una clase alta bilateral, estos son solo precios cósmicos. Aunque, si lo desea, y la presencia de una prensa, la madera contrachapada siempre se puede pegar con chapa.

Las mitades de los cinco bastidores están ensambladas, puedes ir a los compañeros. En esta etapa del ensamblaje, necesitamos un tornillo inclinado, que servirá como un sujetador adicional, ya que fue posible colocar los estantes con los pernos en los bastidores centrales solo en un lado.

No nos preocupamos por las aberturas, no es necesario atascarlas, ya que en el futuro cerraremos todos los extremos frontales y bastidores con listones de madera térmica.

Entonces, la pregunta de instalación está casi cerrada, luego procedemos al ensamblaje final de los bastidores. En esta etapa, tenemos que agregar la parte simétrica que falta en relación con el bastidor central.

Al girar los estantes en un oblicuo, es necesario apretar este lugar con una abrazadera para que en la entrada del tornillo autorroscante en ángulo los estantes no se separen. El resto del proceso es un clásico, micro-stud.

Si es necesario, es posible hacer bastidores sin relleno posterior, lo que a su vez proporciona resistencia lateral, ya que torcer todos los estantes en un oblicuo dará una resistencia excelente a pesar de la ausencia de refuerzos adicionales.

Pasamos a la etapa final, disolviendo nuevas hojas debajo del revestimiento de los postes laterales. Es un placer trabajar con los "seis" en el aserradero. De una hoja resulta casi exactamente 5 bastidores de 300 mm de ancho. Entonces, ¡un par de hojas y listo!

Honestamente, una lámina cuadrada estándar de madera contrachapada es bastante conveniente para bastidores de esta profundidad. Gracias a esto, obtenemos una producción prácticamente libre de residuos.

A continuación, se necesitaba un poco menos de una hoja en los refuerzos. Se decidió hacerlos no con un aglutinante continuo, sino con algunos limitadores de la profundidad de los estantes en 1/3 de la distancia entre estantes. Gracias a esto, obtenemos suficiente resistencia, además de cualquier material que no sea de ahorro. También se ve bastante bien.

Para montar las piezas resultantes, los bastidores deben instalarse en una superficie plana. A continuación, debe alinear las diagonales del diseño resultante.

Siguiente etapa - pintura de bastidores. El autor utiliza un rodillo ordinario para este propósito.

Pintura látex regular a base de agua. Esta composición eleva ligeramente la pila sobre madera contrachapada, de modo que la superficie del producto adquiere un cierto entusiasmo.

Eso es todo por hoy. En el futuro, el maestro planea finalizar este proyecto, para participar en la decoración de los extremos y encimeras de estos bastidores. Gracias por su atencion Hasta pronto!

Video del autor: