¿Qué podría ser más genial que una silla? Solo su versión mejorada es una tumbona, donde puede relajarse y trabajar. Y si, además de todo, la silla está cubierta con cuero sintético duradero y práctico utilizando la técnica de acoplador de carro, entonces no hay precio para ello. ¡Una obra de arte sólida!

Para hacer una tumbona suave hazlo tu mismo necesitarás:

Materiales:

- madera contrachapada para la fabricación de un marco con un espesor de 10-12 mm y madera contrachapada más gruesa - 18-22 mm;

- un bloque de madera con una sección de 30 x 50 mm o 40 x 50 mm para la fabricación de un marco;

- tablero de fibra (liso o laminado) para revestir el marco;

- MDF no laminado para la fabricación de patrones y la base de perfiles blandos;

- tableros de madera con un grosor de 20-25 mm y un ancho de 150-180 mm para la fabricación de un marco de asiento;

- cinturón para muebles (cinta textil para muebles) de 50 mm de ancho;

- gomaespuma para muebles de dureza media con un espesor de 40 - 50 mm;

- gomaespuma para muebles de mayor suavidad con un espesor de 20 mm;

- cinta de gomaespuma con un diámetro de 30 - 35 mm;

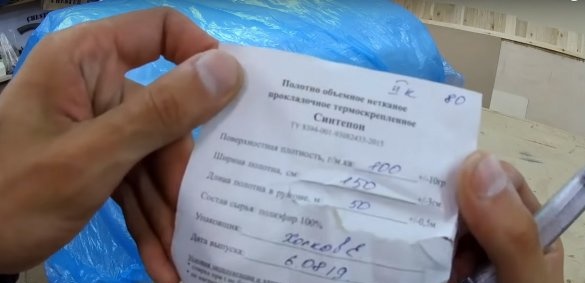

- Winterizer sintético de 10 mm de espesor;

- cuero sintético duradero para muebles con una densidad de al menos 350 g por metro cuadrado;

- un botón, equipado con una piel sintética para una corbata de carro;

- arpillera y cordón sintético para apretar el acoplador del carro;

- pegamento de carpintero;

- pegamento no combustible para pegar gomaespuma;

- cera para muebles tintada o mancha de aceite para procesar patas de muebles;

- spandond denso para cubrir un asiento y el reverso de un sofá;

- patas de madera listas con una varilla roscada para una tuerca, tuercas y arandelas para su instalación;

- clavijas para instalar perfiles blandos en el primero;

- pernos, arandelas, tuercas para conectar el respaldo y el marco del asiento;

- tornillos para madera, tornillos para muebles.

Herramientas:

- fresadora manual fijada permanentemente (fresadora);

- rompecabezas

- molinillo

- sierra ingletadora;

- taladro;

- destornillador

- grapadora neumática para muebles;

- pistola pulverizadora para pegamento;

- sierra para aserrar tableros de fibra;

- cuchillo de oficina;

- tijeras

- una aguja gitana grande;

- llave inglesa

- cinta de construcción, regla, cuadrado;

- marcador.

Proceso de fabricación

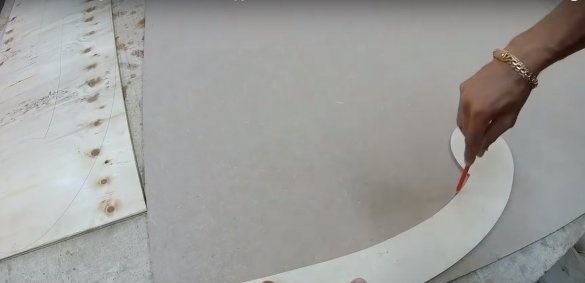

Paso uno: Producción y procesamiento de piezas de marco rizado

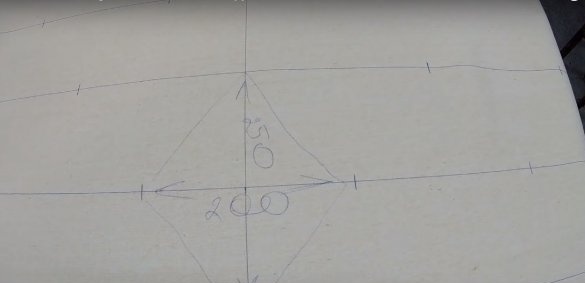

El marco de esta silla tiene dos pares de detalles: bylets y bases debajo de perfiles suaves de bylts. Los dos primeros están hechos de madera contrachapada no gruesa, el segundo, de MDF no laminado.

Inicialmente, el autor corta las partes con un margen para la corrección de bordes.El filo es procesado por una fresa manual, estacionaria montada debajo del escritorio. Para esto, el autor utiliza un cortador cilíndrico.

Al final del cortador hay un área lisa que no está involucrada en el trabajo. Sin embargo, en este caso, cumple perfectamente el papel de un limitador. Un patrón se une a la pieza de trabajo desde arriba con grapas de metal. Es a lo largo que pasa el extremo ciego del cortador, cortando el exceso de la pieza de trabajo.

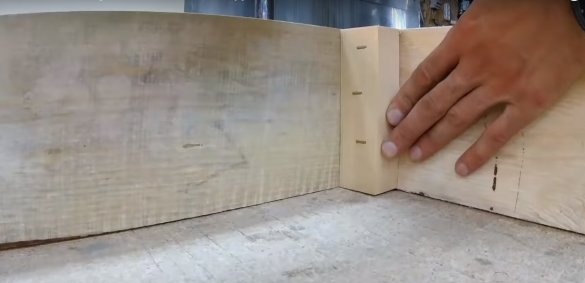

Paso dos: ensamblar el marco posterior

Para empezar, el autor conectó dos bylits con una base de partición inferior hecha de madera contrachapada más gruesa. Cualquier parte en el proceso de ensamblaje se fija con soportes, luego el autor perfora agujeros para tornillos y los atornilla con un destornillador. Todas las juntas están reforzadas con pegamento para madera. En la parte superior, el marco del respaldo consiste en bloques de madera de sección transversal rectangular.

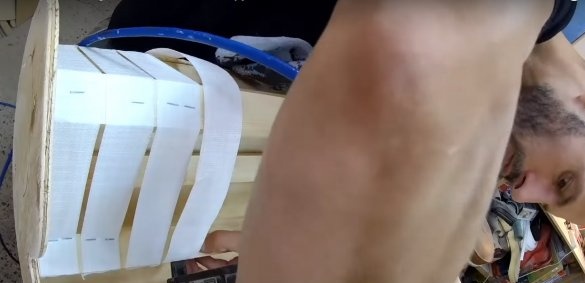

Paso tres: cubriendo el marco del respaldo

El revestimiento del respaldo consta de dos etapas: el revestimiento de la parte posterior de la espalda con una lámina de fibra de madera y la instalación del cinturón de los muebles como base debajo de la espuma. Si con la primera etapa todo está más o menos claro, entonces la segunda se detendrá con más detalle.

El autor utiliza un cinturón especial para muebles, que se sujeta con soportes al marco de madera de la parte posterior. Aquí, la parte tiene un radio demasiado pequeño, por lo que el uso de un cinturón está más que justificado. Las cintas se unen con un estiramiento tangible y se fijan en varios lugares a la vez.

Cuarto paso: frente al respaldo con espuma

Para pegar goma espuma, el autor utiliza pegamento a base de solvente no combustible. Rociaron la pistola, de modo que el pegamento se aplica con una capa delgada y uniforme.

Primero debes pegar las tiras de espuma en el cinturón de los muebles. Luego, el autor arregla la tira de la cinta de espuma de revestimiento en los extremos de los bylts.

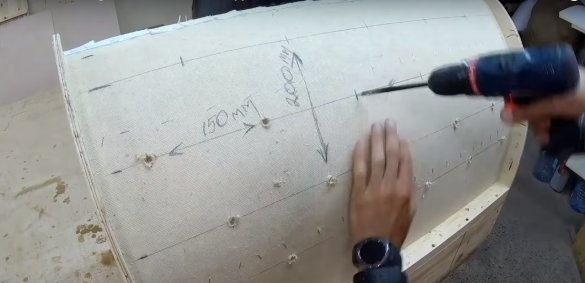

La zona de tablero de fibra en la parte posterior debe estar marcada debajo del acoplador del carro y los agujeros perforados para la aguja gitana. Después de eso, cubra la parte posterior con goma espuma. El autor utiliza espuma de muebles de 40 mm de espesor como primera capa. Para la segunda capa, necesitará goma espuma suave con un espesor de 20 mm.

Fije la gomaespuma con soportes como se muestra en la foto y taladre agujeros redondos de acuerdo con la marca de la atadura del carro.

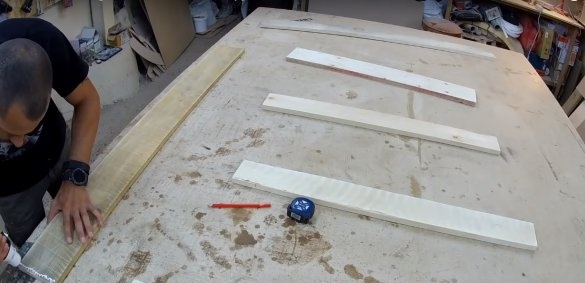

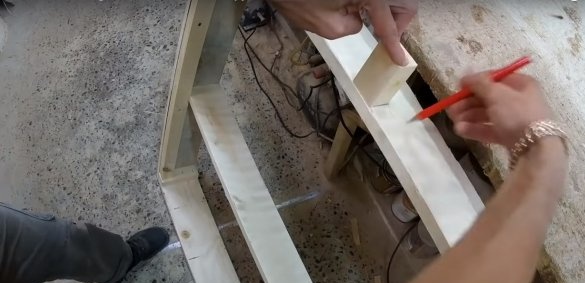

Paso cinco: ensamblar el marco del asiento

La base del marco consta de un arnés externo y dos puntales centrales. El marco está hecho de madera natural, porque el ancho del tablero coincide perfectamente con la altura planificada de la base del asiento.

El cuadrado reforzó las esquinas del marco con secciones cuadradas de tablones, y en la parte superior del perímetro se instalaron bloques de madera que se apoyan contra los puntales centrales. El diseño se complementó con una partición longitudinal central.

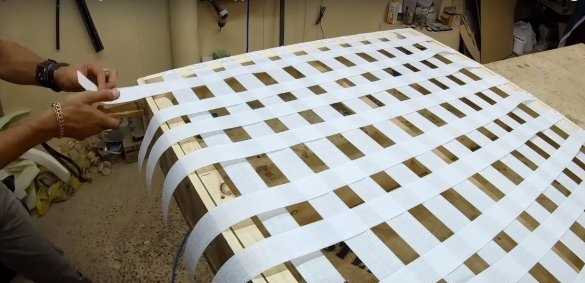

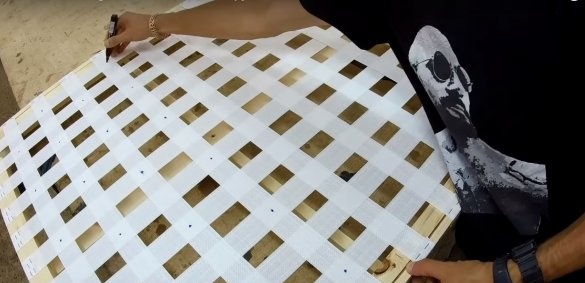

Paso seis: preparar el marco para el revestimiento

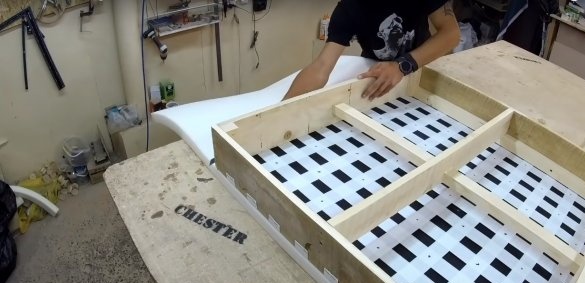

El autor hizo la base del asiento debajo de la espuma de un cinturón de muebles. Es bastante fuerte y duradero, capaz de reemplazar laminillas o pisos continuos de madera contrachapada. Las cintas se cosen juntas en un patrón de tablero de ajedrez y se fijan de forma segura alrededor del perímetro del marco de madera con grapas.

Para evitar que la espuma atraviese y no caiga dentro de las celdas, el autor colocó una capa de tela no tejida sintética, unida por hilado en la parte superior de la base del cinturón. Necesitará un spanbond de densidad suficientemente alta: 100-120 g por metro cuadrado. m

Séptimo paso: forrar el marco con espuma

El autor pegó dos capas de gomaespuma en la parte superior de la capa hilada: gomaespuma gruesa de dureza media y espuma delgada, de mayor suavidad. Total, la capa de espuma era de 60 mm. En la base, es necesario perforar agujeros para el acoplador del carro.

Paso ocho: lazo del carro

Comience la regla del carro desde un borde estrecho en una dirección. Para apretar, use un cordón sintético y botones en la pierna, equipados con cuero sintético. Las juntas rígidas se pueden hacer usando pequeñas almohadillas de arpillera.

Los extremos de los asientos deben estar pegados con goma espuma delgada y revestidos con un acondicionador de invierno sintético.Después de eso, el acolchado se fija en la parte posterior del asiento con soportes.

También arrastre el respaldo como se muestra en la foto.

Paso nueve: montaje final e instalación de patas

El respaldo se fija en la base del asiento con pernos, arandelas y tuercas en varios lugares.

El autor procesó las patas de madera acabadas con una mancha de aceite. También puedes usar cera para muebles tintada. Cualquiera de estos productos no requiere fijación con barniz.

Las patas tienen una varilla metálica roscada, se instalan en los agujeros y se fijan con tuercas en la parte posterior.

Paso diez: procesando la parte inferior de la silla e instalando perfiles suaves

La parte inferior de la silla se trata con un spanbond denso, que se une al marco con soportes con un borde de dobladillo de 2-3 cm.

Auto Perfiles blandos previamente preparados para bylts de MDF, goma espuma fina y cuero sintético. Los sujetadores serán las clavijas instaladas en los agujeros

perfiles. Los perfiles terminados se martillan fácil y simplemente a mano en los agujeros correspondientes en el pasado.