Este artículo se centrará en una herramienta que definitivamente será útil para las personas involucradas en la carpintería. Similar accesorios por supuesto están disponibles, pero el precio es bastante alto.

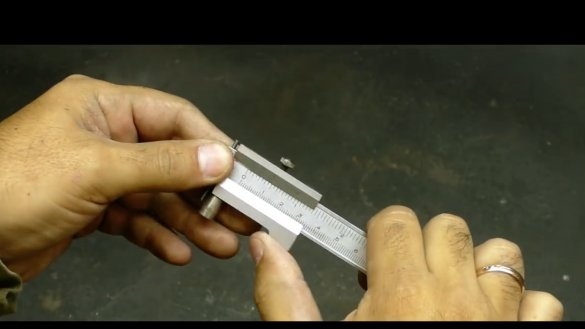

Las siguientes instrucciones están tomadas del canal de YouTube "Good Master". Primero necesitamos una tira de acero de 40 mm de ancho.

Esta pieza de metal será un excelente cuerpo para la futura herramienta. Lo primero, como siempre, es el marcado. Será un excelente asistente en este asunto.

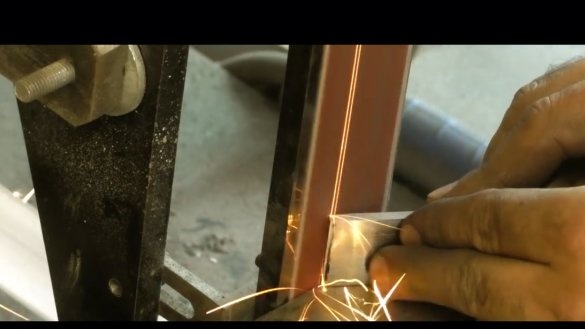

Entonces necesitas hacer pequeños cortes con.

Esto nos ayudará a doblar una esquina plana en los lugares correctos. En el futuro, doblamos el lugar de flexión semiautomáticamente. Repita la operación una vez más y puede cortar el exceso.

Antes de comenzar a soldar, debe asegurarse de que todos los ángulos sean 90 grados rectos. Esto es más fácil de hacer con un cuadrado ordinario.

Luego arreglamos la pieza de trabajo y cocinamos.

El espacio en blanco se puede sujetar en un vicio ordinario, será más conveniente y más fácil. La costura de soldadura será doble, por lo que mantendremos un ángulo recto. Esto es lo que terminó en esta etapa:

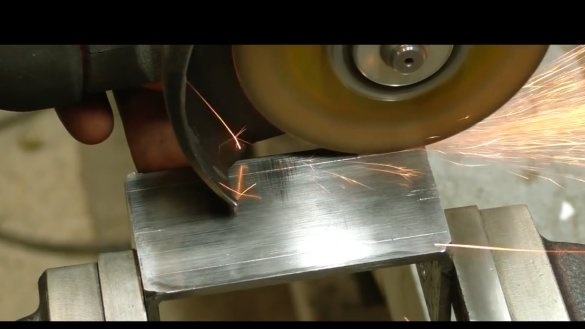

Ahora la pieza de trabajo resultante debe ser procesada. Para hacer esto, puede recurrir a la misma ayuda, pero como el autor tiene un molinillo casero, decidió realizar este procedimiento periódicamente para enfriar la pieza.

Con la ayuda de un molinillo, este trabajo se puede hacer más rápido y mejor. Después de literalmente 5 minutos de "baile" cerca de la máquina, obtenemos una pieza totalmente mecanizada con ángulos ideales.

El siguiente paso es hacer marcas que ayuden a determinar los agujeros.

Los agujeros deben ser coaxiales, el eje, que posteriormente se instalará aquí, debe estar completamente paralelo a la plataforma superior de la carcasa.

Los agujeros están perforados, ahora puede cortar todas las partes sobrantes.

El caso del futuro dispositivo puede dejarse como tal, pero aún puede trabajar un poco y, por lo tanto, hacerlo más hermoso.Así es como se verá mucho mejor.

Cortamos la parte principal del metal, esta es una de las formas más rápidas. En este caso, se requiere un poco de habilidad y es posible adaptarse casi al ideal.

Entonces el autor lanzó. Con su ayuda, llevaremos el procesamiento a la línea de marcado.

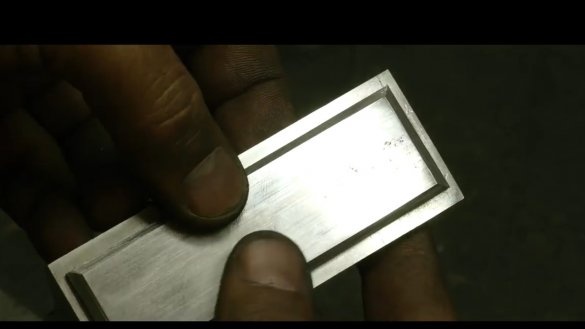

Después de las manipulaciones realizadas, este es el detalle que obtuvimos.

Desde la misma tira de 40 mm de ancho haremos un clip. Se montará en la parte superior del cuerpo y fijará la herramienta de corte. La abrazadera debe hacerse 5 mm más corta que el cuerpo. Además, reduzca el ancho de la pieza de trabajo y, por supuesto, alinee los lados del molino.

Luego, en la misma máquina, rectificaremos los lados planos de la pieza de trabajo. Durante el procesamiento, el metal se calienta bastante, así que no olvide enfriarlo de manera oportuna.

La superficie, incluso después del procesamiento aproximado, se ve increíble. A continuación, nos deshacemos de las esquinas afiladas del lado superior. Solo los molimos. Para hacer esto, use una marca ordinaria en la mesa base.

Resultó bastante bien. En los contenedores aquí se encontró una funda de este tipo:

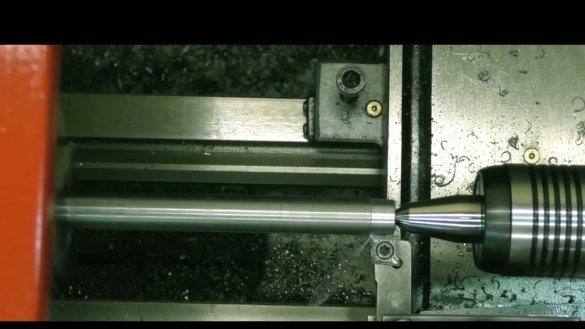

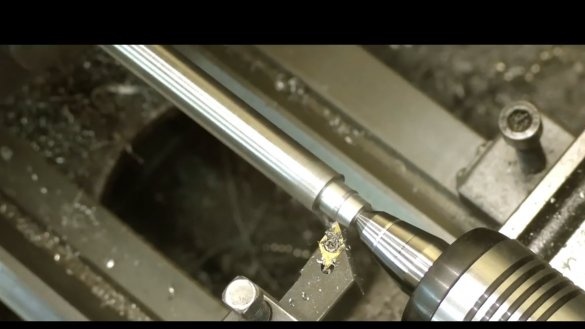

Lo usaremos como rodillo y rectificaremos el eje con el excéntrico en la máquina. A continuación, nos han encantado muchos torneros. Rectificamos todo el eje al tamaño deseado, después de lo cual desplegamos la pieza de trabajo y hacemos un revestimiento para una de las levas del mandril giratorio. Esto nos ayudará a cambiar el centro de nuestra pieza de trabajo, y por qué lo necesitará, lo comprenderá un poco más tarde.

Además, es necesario perforar agujeros en los extremos de la pieza de trabajo resultante y cortar la rosca m5.

El siguiente paso es volver a girar. Es necesario girar los tornillos de nuestra herramienta. Los pernos estarán hechos de latón, son necesarios para fijar el eje con un excéntrico en el cuerpo de la herramienta. Todos estos tornillos necesitan hacer dos piezas.

Ahora queda por hacer un par más de tornillos. Son suaves para sujetar el clip al cuerpo. Estos tornillos serán ligeramente más grandes que los anteriores con una rosca de 6 mm.

Entonces, todos los pernos y sujetadores necesarios están listos, proceda a los últimos golpes, por así decirlo, taladre un agujero y corte el hilo m6. Primero pasamos un taladro delgado, y luego taladramos con un taladro con el diámetro que necesitamos.

Luego pruébelo en su lugar y continúe.

El siguiente paso es moler la manga en un eje con una excéntrica.

El siguiente paso es pulir las partes terminadas.

Tal autor adquirió en China. La pasta se compró en una tienda de herramientas de joyería, por lo que no habrá ningún enlace aquí.

Y finalmente, todos los detalles están listos. ¡Qué gran latón brilla después del pulido!

Ahora comenzamos el proceso de ensamblaje, es bastante simple y no lleva mucho tiempo. Lo principal aquí es engrasar un rodillo grande con aceite.

El ensamblaje se completa y verá todo el ensamblaje.

Parece que esta combinación de metales no es mala, comencemos a probar el dispositivo resultante. Para la prueba, tome un cincel barato, su autor adquirió hace un año en una copia.

Vale la pena señalar que ella todavía tiene un afilado, es decir, no. Así que tratemos de recordarlo con la ayuda de este bebé casero.

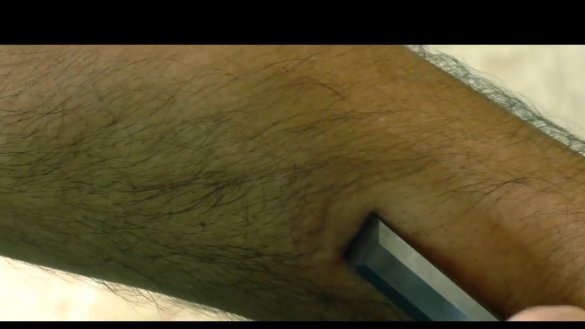

El autor no tenía una piedra de moler adecuada, por lo que el cincel se afiló sobre vidrio con papel de lija. ESTO ES IMPORTANTE! El eje excéntrico debe desplazarse hacia arriba durante el afilado inicial.

Los movimientos recíprocos comienzan a agudizarse. El primer papel de grano 600. Después de que se hayan eliminado todos los rastros del afilado anterior, puede cambiar a papel de lija con un grano más fino y así sucesivamente hasta 2000.

A continuación, la leva debe colocarse en la posición inferior. Por lo tanto, cambiamos el ángulo de afilado, esto nos permite obtener un micro bisel para la herramienta de corte.

Hay suficientes movimientos y ya está. Como resultado, el afilado resultó ser a prueba de cuchillas, lo que prueba la prueba en la mano.

Y trabajar con un árbol con esta herramienta, según el autor, ahora es un placer.

Eso es todo. Gracias por su atencion Hasta pronto!

Video del autor: