En este artículo intentaremos usarlo en casting. Vertiremos latón, bronce y bismuto en los modelos 3D impresos en la impresora.

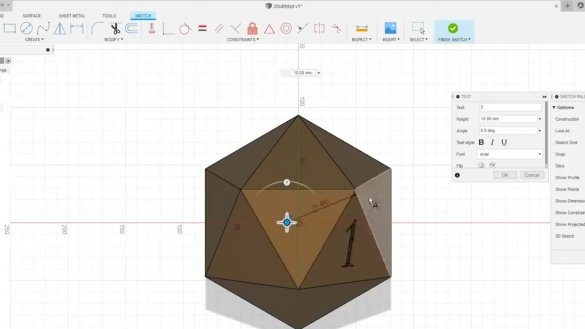

Las siguientes instrucciones se han tomado del canal de televisión Fiery YouTube. Primero, intentemos lanzar un dado con 20 caras. Estos dados son necesarios en algunos juegos de mesa.

Una forma tan inusual es ideal para probar la tecnología de fundición, ya que esto el modelo Tiene una gran cantidad de caras, que también se encuentran en diferentes planos y en diferentes ángulos. Y además de lo anterior, muchos números pequeños adornan tales dados, para los cuales el autor eligió una fuente bastante delgada. En general, tenemos muchas dificultades y muchas características específicas por delante.

Se decidió crear un modelo 3D desde cero, de modo que fuera posible corregir el modelo según fuera necesario y practicar al mismo tiempo el modelado 3D.

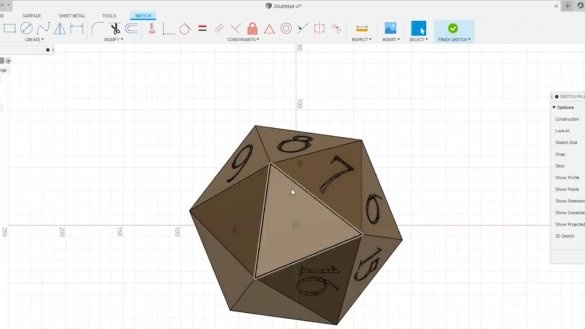

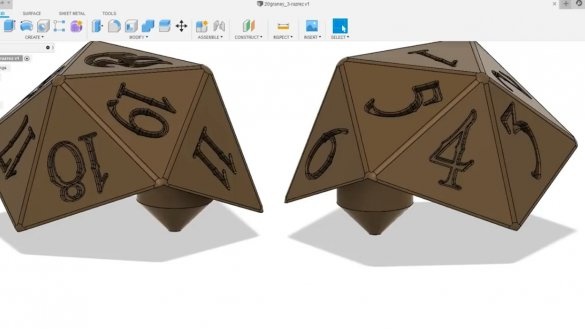

El autor imprimió un cubo de 2 mitades y había razones para ello. En primer lugar, es imposible imprimir piezas pequeñas sin soplar, simplemente se sobrecalientan. En segundo lugar, es imposible imprimir un cubo así, incluso usando soportes, todas las superficies que miran hacia abajo resultan demasiado rugosas y algunos números incluso se vuelven ilegibles.

Pero, como puede ver, al final todo resultó con bastante precisión, todo encaja, no hay distorsiones, los bordes son pares y los números son perfectamente legibles.

Si alguno de los lectores quiere repetir este proyecto, entonces aquí el enlace a la carpeta del modelo.

Todo se imprimió bastante bien, a excepción del pequeño kosyachki en los bordes, pero lo arreglaremos. Ahora es necesario eliminar los restos de los soportes y limpiar el plano interno con una lima para acoplar con precisión las piezas de trabajo resultantes.

A continuación necesitamos superpegamento. Después de pegar con un cuchillo, eliminamos los restos de pegamento.

Pero la articulación todavía no está muy ordenada, debe ponerse masilla. El mismo superpegamento actuará como masilla. Lo ponemos en la junta y esperamos su polimerización completa.

Después de eso, es necesario alinear cuidadosamente los bordes con un archivo. En general, tal cosa sucedió en esta etapa:

La superficie del cubo no es lisa y más bien rugosa, debe alisarse. Como saben, el plástico PLA se disuelve en diclorometano.En su forma pura, comprar esta sustancia es bastante problemático, por lo que se decidió usar un removedor de pintura de este tipo:

El diclorometano se ha utilizado como ingrediente principal en este producto. Con extrema precaución, aplique una capa delgada de esta herramienta con un pincel y, además, alise la superficie un poco con los dedos.

Lo principal aquí es no exagerar, porque solo necesitamos eliminar la aspereza para que la silicona no se adhiera al plástico. Esto es seguido por una etapa muy crucial: es necesario hacer una impresión de goma de inyección de dos componentes, mientras se asegura de que la unión de las dos mitades del molde pase a lo largo del borde del cubo.

Inmediatamente hacer los canales de sprue. Para no molestarnos con la búsqueda de materiales adicionales, haremos las paredes del molde con plastilina escultórica.

A continuación, debe procesar la superficie. Para este propósito, es mejor usar la vaselina más común, pero el autor decidió tratar la superficie con grasa de silicona, ya que se aplicó con un cepillo durante un tiempo bastante largo.

A continuación, debe preparar caucho de silicona. Mezclar bien con un endurecedor.

Después de un par de horas, puede completar la segunda mitad. También hacemos las paredes de arcilla escultórica. Luego, aplique un separador, el autor usó la misma grasa de silicona, pero resultó en vano ...

Pasaron 15 horas y finalmente todo se polimerizó. Las paredes de plastilina son bastante fáciles de separar, pero la silicona se pegó, la grasa de silicona no ayudó. Es una pena, por supuesto, pero no se puede hacer nada, hay que cortarlo.

Es necesario cortar para obtener la mayor cantidad de protuberancias, surcos y vueltas posibles. En pocas palabras, tener tantas irregularidades como sea posible.

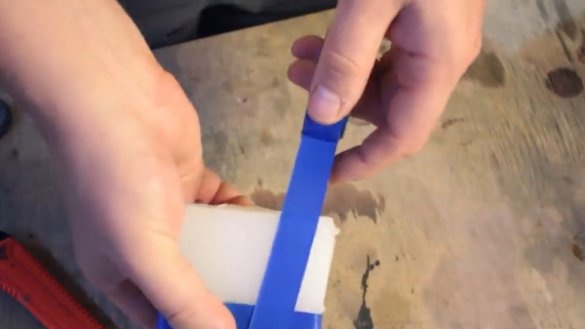

A continuación, conecte las mitades entre sí y sujete con gomas elásticas. 10 bandas elásticas mantienen dos mitades juntas perfectamente. El autor primero sujetó el molde con cinta aislante, pero luego lo reemplazó con las bandas elásticas mencionadas.

Luego, debes derretir la parafina. El autor utiliza cera de parafina para velas; se vende directamente en paquetes.

Pero para la fundición, sigue siendo deseable comprar la parafina adecuada, que se utiliza en joyería. Dicha parafina tiene mayor resistencia y prácticamente no se encoge.

Después de enfriar, es necesario retirar el modelo de parafina del molde.

Todo parece estar bien, pero los canales de descarga se interrumpieron de inmediato. Aún así, esta parafina no es muy adecuada para este papel. A continuación, haremos el molde de yeso. Vierta el yeso en el recipiente preparado (en este caso, en una lata de aluminio cortada). Luego sumergimos el modelo de parafina a la mitad de su altura y esperamos que el yeso se congele. Luego soldamos los canales del bebedero y llenamos el modelo con yeso hasta el final.

Después de que el yeso se haya fraguado, puede comenzar a eliminar la parafina del molde. Cuando se calienta, la parafina se derrite y el exceso de agua comienza a salir del yeso.

Después de que se haya eliminado toda la parafina, dejamos el formulario en la estufa por un par de horas más, para que esté completamente seco.

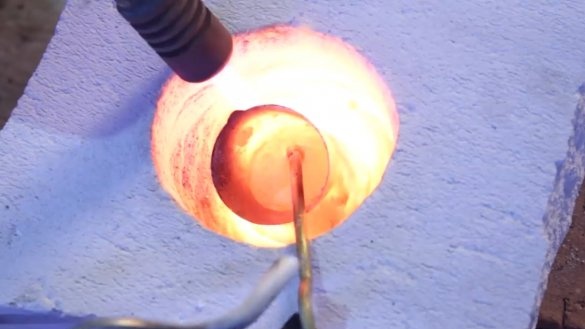

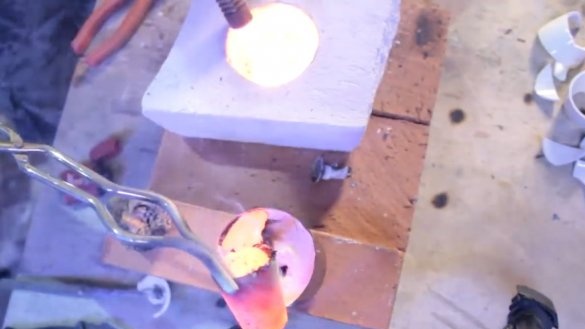

Ahora puedes proceder directamente al casting. En una pieza de un bloque de gas, hacemos una depresión y colocamos un vaso de acero inoxidable allí como un crisol.

El acero inoxidable se calienta bastante rápido y es bastante conveniente fundir los metales que contiene.

El autor decidió tratar de derretir el latón e inmediatamente hacer un casting. Las varillas de soldadura y la carcasa del antiguo filtro de agua se seleccionaron como materias primas. Pero el metal no era demasiado fluido, no podía salir por el segundo canal de la puerta. En general, el resultado no entendió qué.

Pero debes admitir que es bastante difícil adivinar qué te espera cuando derrites una pieza de latón desconocida. Por lo tanto, se decidió hacer nuestra propia aleación de fundición. Tiene 81% de cobre y 19% de estaño. El bronce resultante debido al alto contenido de estaño se presta bien para fundir y fundir a una temperatura de 880 grados.

Desafortunadamente, la aleación resultante no fue suficiente para toda la fundición. Pero aún veamos el resultado.

¡Un asunto completamente diferente! Todos los detalles se leen claramente. Hay una pequeña concavidad de las caras, pero esto se debe a la contracción de la parafina cuando se enfría. También puedes ver pequeñas burbujas, también se deben a la parafina.

Finalmente, se decidió lanzar un cubo de bismuto. El bismuto es un metal de baja fusión con buena fluidez.

Un poco de papel de lija y un círculo de fieltro y obtenemos el siguiente resultado:

Bueno, tales moldes resultaron. Por supuesto, debe trabajar un poco más en la tecnología y todo saldrá mucho mejor. Con esta tecnología, puede verter cualquier cosa, desde bronce hasta modelos 3D impresos en una impresora. Eso es todo. Gracias por su atencion Hasta pronto!

Video del autor: