Invito a los fanáticos a trabajar con acero, propongo considerar un proyecto para la fabricación de un cuchillo pequeño para un electricista. Tal como lo concibió el autor de la invención, el cuchillo está diseñado para eliminar el aislamiento de alambres, cables y otras tareas similares en el campo de la electricidad. Por supuesto, con este cuchillo puedes resolver muchas otras tareas cotidianas. La hoja del cuchillo está hecha de acero de alta calidad y se ha endurecido, la hoja se ha afilado hasta el estado de una navaja de afeitar y mantiene perfectamente el afilado. El autor hizo un mango combinado del material G10. El cuchillo se ve muy bien, y de hecho es bueno, y otra ventaja tangible para tal herramienta es la presencia de una funda. Si el proyecto te interesa, ¡te propongo estudiarlo con más detalle!

Materiales y herramientas utilizados por el autor:

Lista de materiales:

- acero C70 u otro, que puede endurecerse;

- G10 para revestimientos;

- varillas de latón y acero para pasadores;

- pegamento epoxi;

- cuero para vaina.

Lista de herramientas:

- papel, lata de pintura, tijeras, lápiz;

- molinillo

- lijadora de banda;

- perforadora;

- horno, aceite, horno (para endurecimiento);

- limas para metal;

- papel de lija;

- herramientas de costura.

El proceso de hacer un cuchillo:

Primer paso Cortar el perfil del cuchillo

El proceso de fabricación de cualquier cuchillo debe comenzar en papel, dibujar una plantilla y cortarla con tijeras o un cuchillo. Luego, transferimos la plantilla al espacio en blanco, el autor usó un cilindro de pintura para esto. Para secar la pintura más rápido, puede calentarla con un secador de pelo, pero no con un quemador de gas, como lo hace el autor, ¡la pintura se quema!

Luego, comenzamos a cortar, el autor usa un molinillo para el trabajo. Cortamos el contorno principal, las áreas problemáticas se pueden cortar en pedazos. Si hay mucho metal, puede quitarlo con un disco de molienda grueso para la amoladora.

Paso dos Terminando el perfil del cuchillo

Después del corte, rectificamos cuidadosamente la cuchilla con una lijadora de banda. Las piezas cóncavas se pueden pulir en el rodillo de la máquina, pero aquí todo depende de su tamaño. Dónde rastrear no funcionó, trabajar con archivos, un ejercicio u otras herramientas disponibles. En este paso, debe obtener un perfil de cuchillo terminado.

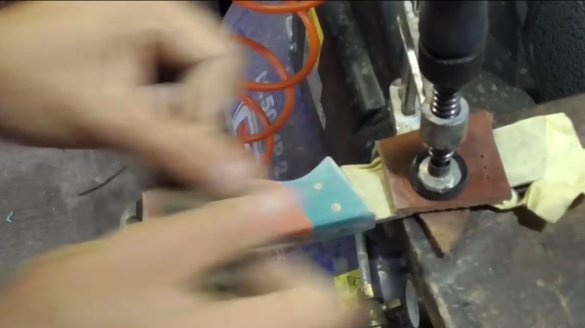

Paso tres Agujeros

Perforamos agujeros en la cola del cuchillo. Debe hacer esto antes de endurecer, de lo contrario no tomará acero endurecido con un taladro. Puede intentar perforar acero endurecido con un taladro en el vidrio, pero no con cada grado de acero, este método puede enrollarse.Se necesitarán agujeros para los pasadores, seleccionamos el diámetro de perforación adecuado.

Paso cuatro Pendientes

Formamos las pendientes en la cuchilla, el trabajo duro se puede hacer manualmente, a simple vista. En este paso, no necesita hacer que la cuchilla sea demasiado delgada, el acero debe tener al menos 2 mm de espesor, de lo contrario el endurecimiento puede afectar la resistencia del acero. También tratamos de no sobrecalentar el acero, de vez en cuando enfriamos la cuchilla en agua.

Paso cinco Tratamiento térmico

La cuchilla se puede endurecer, el autor calentó el acero a un brillo amarillento y decidió poner su marca original.

Bueno, entonces puedes proceder al endurecimiento, calentar la cuchilla y sumergir en aceite. La temperatura aproximada del asistente está determinada por el color, pero si eres un principiante, puedes usar un imán. El imán permanente no será atraído por el acero si se calienta adecuadamente.

Después del endurecimiento, debemos liberar inmediatamente la cuchilla en el horno, deben aparecer tonos de color paja en el acero, la temperatura y el tiempo para cada marca se han vuelto individuales. De lo contrario, la cuchilla puede desmoronarse por el más mínimo golpe, como sucedió con el autor. El acero endurecido correctamente saltará y no se tomará con una lima.

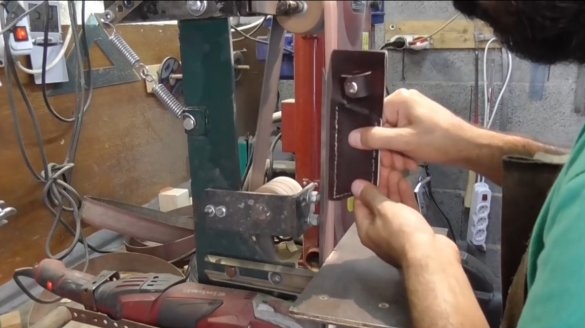

Paso seis Afilado y finalización

Estamos terminando los biseles, el autor hizo un soporte especial para soportar claramente el ángulo de rectificado. Al final, afilamos con una fina cinta de lijado "a ojo". Se debe tener cuidado, el autor sostiene la cuchilla contra el movimiento de la cinta. Por lo tanto, el acero se afila bien, pero si la costura de la cinta golpea la cuchilla, las consecuencias pueden ser graves.

Al final, terminamos el cuchillo con un esmeril y un taladro, en lugar de un taladro, el autor usó un taladro con un paño de esmeril.

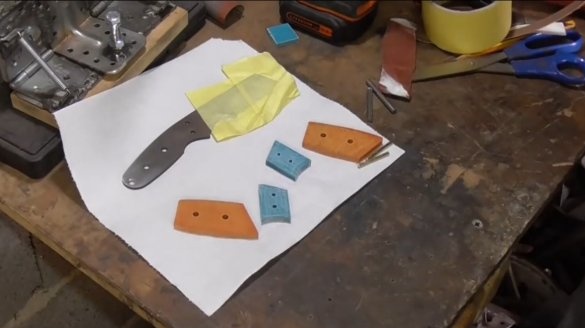

Séptimo paso. Asamblea de la manija

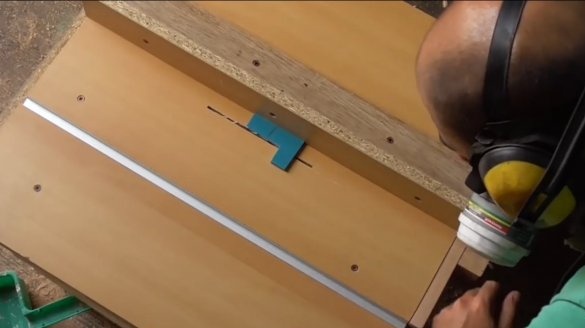

Ensamblamos el mango, para empezar, el autor cortó los espacios en blanco para las placas de G10, es conveniente trabajar en una máquina de corte de banda y una sierra circular. El forro consta de dos mitades, de diferentes colores.

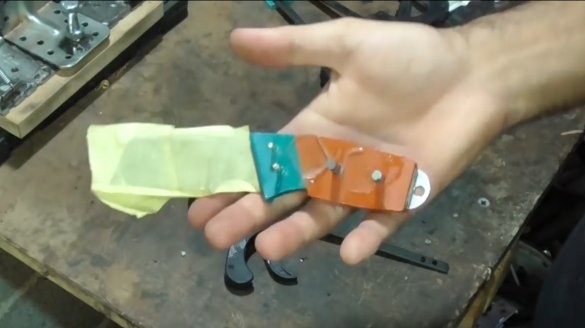

Cuando todo esté listo, preparamos los pasadores y pegamos las futuras almohadillas en el mango. Limpiamos todas las superficies pegadas con papel de lija áspero para que el pegamento se adhiera bien. Al momento de pegar, apretamos el mango con abrazaderas.

Cuando el pegamento se ha endurecido, queda por formar el perfil deseado del mango usando una lijadora de banda. Formamos una superficie perfectamente lisa a mano, usando papel de lija. Es posible moler dicho material con agua, es más rápido y mejor.

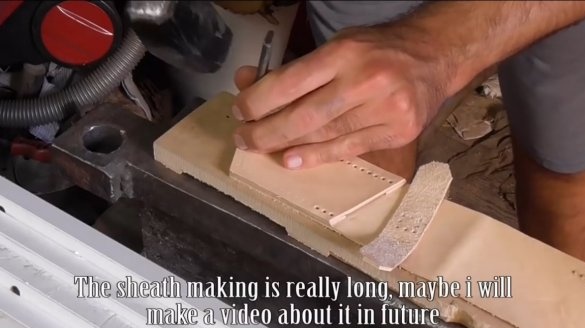

Paso ocho Vaina y toques finales

El autor ha ensamblado una excelente funda de cuchillo con cuero. Impregnamos la piel con aceite, ahora está protegida del agua. También cubrimos el mango con aceite o barniz, y si se selecciona acero oxidado, no será superfluo proteger la cuchilla.

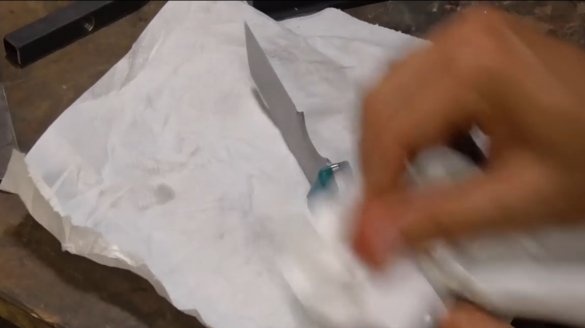

Puedes finalmente afilar el cuchillo. El autor afiló puliendo la cuchilla en la máquina. Como resultado, el cuchillo resultó tan afilado que el autor se afeita el cabello. De hecho, el cuchillo también es bueno, pueden quitar fácilmente el aislamiento de una variedad de tipos de alambres y cables. En este proyecto se ha completado, espero que hecho en casa Me gustó y encontraste pensamientos útiles para ti. ¡Buena suerte e inspiración creativa, si decides repetir esto, no olvides compartir tus ideas y cosas caseras con nosotros!