El comienzo de crear tal cuchillo es una idea. Necesita dibujar su cuchillo en papel y llevarlo a la perfección. Cuando el resultado sea agradable a la vista, corte la forma en un denso cartón multicapa con un cuchillo de oficina.

Materiales

- cartón Bristol

- Cola de unión (resistente al agua)

- buen adhesivo epoxi de dos componentes 5 minutos

- papel de lija (calibre 60, 80, 100, 150 y 220)

- barniz de alta calidad para trabajos al aire libre

- cinta adhesiva de doble cara

- alcohol medicinal

- ruedas de corte reforzadas 1.25 pulgadas

- una pieza de chapa de acero 80 x 500 x 3 mm

- barra de soldadura 3 mm

- cuatro piezas de madera 80 x 180 x 3 mm

Las herramientas

- Rectificadora 1X30

- compuestos de pulido

- ruedas de pulido (para punzón)

- brújula

- toallitas de pulido

- golpe

- rectificadora de tambor

- patrones

- cinta adhesiva

- rectificadora manual

- lapiz

- papel normal o a cuadros

cincel

- abrazadera rápida

- molino

- rompecabezas

- pinzas

- clips de primavera

- cuchillo

- varias sierras de banco

- taladro

Medios de protección

- tapones para los oídos

- mascarilla

- guantes de cuero

- gafas de seguridad

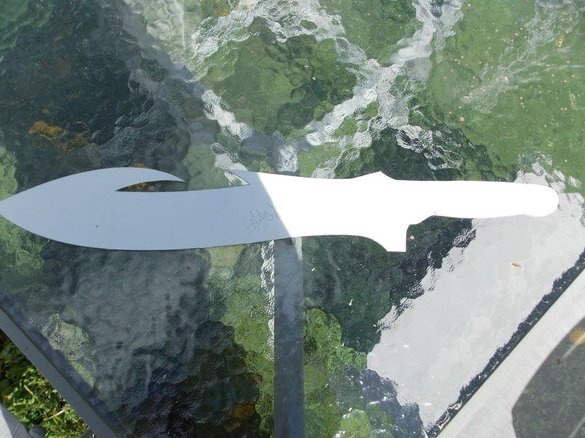

Paso 1:

El comienzo de crear tal cuchillo es una idea. Necesita dibujar su cuchillo en papel y llevarlo a la perfección. Cuando el resultado sea agradable a la vista (puede llevar días), corte el formulario en un cartón denso de varias capas con un cuchillo de oficina. Sostenga la plantilla en sus manos para ver si se asienta bien en su mano. Si no, modifique la plantilla todavía.

Paso 2:

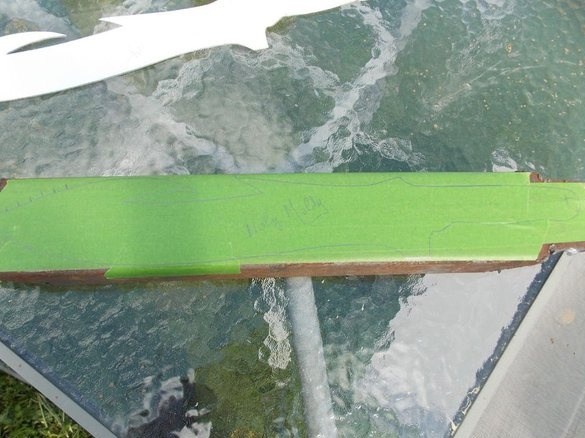

Ahora tenemos una muestra. Cubra la pieza de acero con cinta adhesiva, coloque la plantilla en la parte superior y circule los contornos con un lápiz.

Paso 3:

Para los dientes en el borde superior del cuchillo, use un cincel para marcar los puntos centrales en el contorno del lápiz y taladre agujeros antes de cortar la pieza de trabajo debajo del cuchillo.

Paso 4:

Comience a cortar una cuchilla de acero con una fresa y discos de corte reforzados (los baratos no durarán mucho, pero puede tomar algunos baratos y hacer frente a esta tarea). Comience a baja velocidad hasta que corte el acero, y luego pueda acelerar gradualmente (mantenga el corte lo más cerca posible de los contornos previstos, esto le ahorrará mucho tiempo en etapas futuras). No presione demasiado, solo deje que la herramienta ejerza presión sobre el acero.

Paso 5:

Finalmente, se corta el cuchillo; Ahora es el momento de moler la pieza de trabajo con máquinas rectificadoras, así como ajustar los contornos de la cuchilla con una lima.Marque los agujeros para el mango y taladre agujeros de ⅛ pulgada (aproximadamente 3 mm). También taladre pequeños huecos en la superficie del mango de hierro (esto ayudará a que el epóxico se adhiera mejor a la superficie y pegue la barra de hierro con un mango de madera). Quería hacer un montón de agujeros decorativos en la hoja de mi cuchillo. Usé diferentes diámetros de los taladros, así que los taladré con diferentes diámetros.

Ahora necesita limpiar la base de hierro. Usando una amoladora 1X30, ajuste el ángulo a 22 grados para la hoja y un lado del borde superior de la cuchilla. Es necesario limpiar el cuchillo del óxido, la placa y los rasguños con papel de lija con un tamaño de grano de hasta 150 (generalmente uso papel de lija de calibre 800, pero para este cuchillo quería un aspecto más duro al final). Muele el agarre con el 80, porque allí solo necesitamos una superficie rugosa, porque no se adhiere bien al epóxico brillante.

Paso 6:

A continuación, debe terminar el acero con un compuesto de pulido negro y una rueda de pulido de bastidor en un perforador (use presión media, yendo en contra de la dirección de rotación del círculo). Luego, debe usar un compuesto de pulido blanco y una rueda de pulido en espiral (también use presión media, yendo en contra de la dirección de rotación del círculo). Este último necesita usar un compuesto de pulido azul y una rueda de pulido en blanco con presión media y movimiento contra el movimiento del círculo.

Si este no es un cuchillo decorativo, y se supone que debe usarse para su propósito previsto, entonces en esta etapa es necesario repetir el pulido después del endurecimiento térmico de la base de acero.

Paso 7:

En esta etapa, comenzamos a fabricar el mango. Corte tres piezas de una barra de soldadura sólida de aproximadamente 2 cm de largo, alrededor de los bordes. Tome dos piezas de tinte roble de 3 mm de espesor y dos piezas de abedul del mismo grosor. El tamaño debe corresponder al tamaño del mango (en mi caso es de 2 x 17 cm). También puede tomar dos piezas de madera de 6 mm de espesor.

Lije las barras en ambos lados con papel de lija n. ° 80. Sature la madera en ambos lados con pegamento para carpintería y sujételo con un tornillo de banco hasta que esté completamente seco.

Luego, use cinta adhesiva de doble cara para unir las dos mitades del mango. Coloque el mango del tocho de acero en una pila de tablas y dibuje un lápiz alrededor del contorno. Corte la forma del mango de las tablas con una sierra de calar, dejando un par de mm a cada lado para poder corregir la forma.

Paso 8:

Coloque el sustrato y la pila de piezas en bruto en la máquina de perforación, y coloque la pieza de hierro de la cuchilla en la parte superior para marcar el lugar para el primer alfiler, luego taladre a través del agujero en acero con un taladro de 3 mm en la pila de piezas de madera. Introduzca uno de los pasadores (un trozo de soldadura) en el orificio a través de los espacios en blanco de hierro y madera para fijar la posición. Taladre el siguiente hoyo de la misma manera, inserte el segundo pasador y haga el mismo tercer hoyo.

Paso 9:

Separe las dos mitades de madera del mango, limpie el pegamento restante de la cinta adhesiva y limpie el cuchillo de acero con alcohol medicinal.

En esta etapa, es necesario que la mitad frontal del mango de madera tenga una forma terminada y esté pulida, ya que después de pegar no será posible terminar con esta superficie.

También envuelva la cuchilla con cinta adhesiva al comienzo del mango. Esto evitará manchas innecesarias de pegamento y protegerá contra cortes accidentales durante la operación.

Mezcle una cantidad suficiente de pegamento epoxi de dos componentes y cubra un lado del mango con este compuesto. Coloque la pieza de trabajo de acero en la parte superior, pegue las clavijas ligeramente con pegamento y empújelas para que sobresalgan aproximadamente un milímetro y medio sobre la mitad de madera. Sujete el mango y déjelo a un lado hasta que se seque por completo.

Haga lo mismo con la otra mitad del mango de madera, vuelva a apretar todas las partes del mango y deje secar.

Paso 10:

Ahora necesita terminar la forma del mango. Nuevamente, use una máquina de pulir, necesita moler los pasadores al nivel de las placas de madera (no se apresure porque los pasadores pueden calentarse y encender las placas de madera). Algunas personas prefieren fijar los alfileres, pero me gusta peinarlos y luego epoxy.

Usando un tambor de pulido y un grano diferente de una capa de esmeril, logre el nivel deseado de pulido para que sea agradable sostener el cuchillo en la mano. Para pulir, use al menos un calibre 220 (generalmente llego a 400).

Cubra el mango con al menos 4 capas de barniz (puliendo ligeramente cada capa), retire la cinta adhesiva de la cuchilla, afílela, púlala y ¡su trabajo está hecho!

Paso 11:

Este cuchillo mide unos 50 cm de largo con una hoja de 35 cm. El peso es de aproximadamente 1 kg.

El trabajo no sería tan largo si tuviera un aserradero para metal o si mi sueño es un grabador láser. Pero incluso sin este equipo es bastante posible de manejar.