Buena salud a todos. Una de mis amigas, que se dedica al diseño de celebraciones y celebraciones, me pidió que hiciera un cortador para su espuma, similar a lo que se mencionó brevemente en el artículo. Reloj de zapatería, solo ella necesita cortar más detalles dimensionales: letras, números, flores, corazones de crecimiento de metros, por lo tanto, debe ser portátil. Para mi sorpresa, en el sitio "" y en otros sitios de los maestros, no encontré nada adecuado. Básicamente todos estos accesorios hecho "con moco", como podría hacer "de la mano" (lo hice y probablemente lo haré) por mí mismo, pero en este caso fue una orden, y especialmente las damas. No le dé el transformador desnudo con un montón de cables, así que decidí llenar este vacío y hacer que el dispositivo tenga una forma más o menos presentable.

Las principales desventajas de los termocortadores de espuma hechos en casa que se ofrecen en Internet son la conexión a un transformador reductor ubicado por separado, por lo que la calefacción está constantemente encendida. Por lo tanto, se decidió hacer que la herramienta sea compacta combinando un transformador reductor en un caso, que debería encenderse solo durante la duración del corte en sí, y también se agregó un interruptor de potencia de calentamiento. Lo que vino de esto, y quiero contarlo en este artículo.

Para hacer un cortador térmico, necesitamos:

1. Sierra de mano (herramienta y material)

2. Taladro o destornillador

3. Papel de lija

4. Taladros ø2.5 ø5 y ø8 mm

5. Grifos M3

6. Soldador, soldadura, fundente

7. Transformador reductor de 30 W

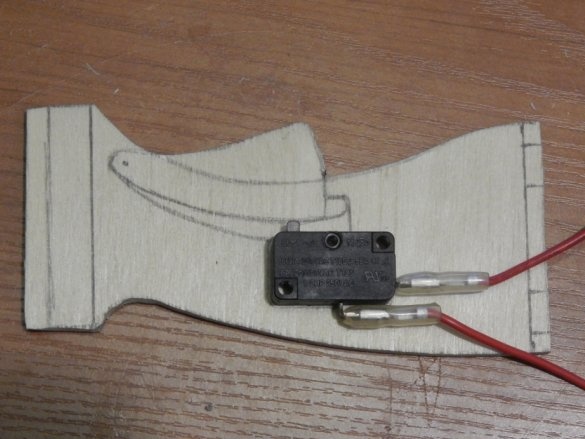

8. Microinterruptor tipo MP (tengo un microondas)

9. Interruptor deslizante (KVV70-2P3W o similar)

10. Diodo (corriente directa de al menos 5 A)

11. Fibra de vidrio 2 mm.

12. Contrachapado de 4 mm

13. Alambre de nicromo ø0.3-0.5 mm

14. Contactos del arrancador magnético 2 uds.

15. Tornillos, tuercas, arandelas M3-M5

16. Cable de alimentación con enchufe (longitud opcional), cortes de cable de 0.5-1.5 mm2.

Entonces, comencé a "bailar desde la estufa", más precisamente desde el transformador. No participé particularmente en los cálculos, me limité a centrarme en el principio de "lo suficientemente necesario", todavía es problemático encontrar un transformador listo para usar, lo que significa que debe rebobinar uno de tamaño adecuado. Haré una reserva de inmediato: el transformador lo hizo "rápidamente", el cliente, aunque no se apresuró, pero pidió hacerlo lo más rápido posible, no resultó como pretendía, pero "lo que creció, luego creció", fue demasiado flojo para rehacerlo. Al repetir, tenga en cuenta mis "escuelas".

Para calentar un cable de nicromo con una longitud de 125 mm y un diámetro de 0.3-0.5 mm (resistencia 0.7-2 Ohm), el voltaje secundario de aproximadamente 3V y una corriente de aproximadamente 5A se consideraron suficientes (repito, todos los cálculos son aproximados, la resistencia del nicromo aumenta cuando se calienta). Había un transformador con un núcleo blindado con un área de sección transversal de 6 cm, que corresponde a una potencia total de 30 W, que es suficiente. No era muy sofisticado con el rebobinado, no podía contar el número de vueltas por voltio; las vueltas exteriores estaban saturadas de barniz, simplemente tenía que cortar y enrollar un nuevo cable "de la calva" de ø 1,5 mm en "dos hilos". Este método de devanado implicaba un ajuste gradual de la potencia, pero fui demasiado lejos con el número de vueltas, así que solo tuve que conectar los devanados en paralelo.

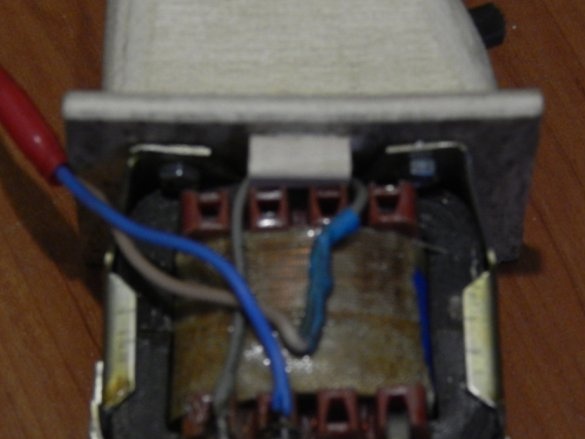

El proceso de desmontaje-rebobinado-montaje del transformador no despegó, ya que es innecesario, solo publico la foto del ya rebobinado.

Se decidió que la carcasa del dispositivo se hiciera a imagen y semejanza de un taladro inalámbrico (destornillador) debido a la ergonomía más exitosa, en mi opinión. Revisé las opciones de fabricación durante mucho tiempo, desde pegar desde fibra de vidrio con resina epoxi hasta usar una botella vacía con un rociador (tuve que colocar de alguna manera el botón de encendido). Al final, decidió hacer de la caja un "sándwich" apilado de madera contrachapada de 4 mm de espesor. La madera contrachapada se eligió como material debido a la facilidad de procesamiento, pegado y la capacidad de cortar cavidades para interruptores de interruptor. El botón de encendido (gatillo, gatillo, tangente, le pido que no encuentre fallas en los nombres, en el futuro lo llamaré como quiera) como resultó, hacer que la madera contrachapada también sea mucho más fácil.

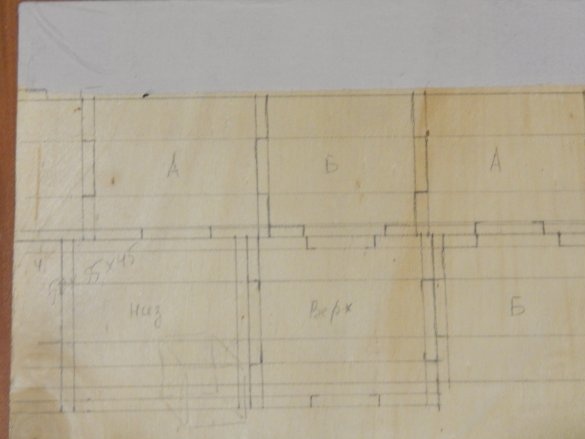

Con la determinación de las dimensiones del caso, nuevamente comenzó a "bailar" desde el transformador, más precisamente, desde la fabricación de la caja en la que se colocaría. En la hoja de madera contrachapada, dibujamos los detalles.

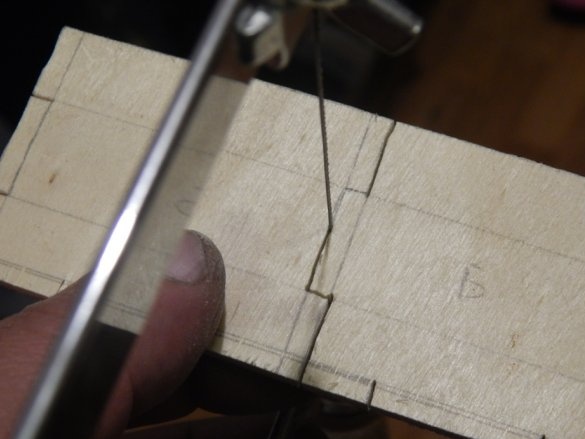

Y luego lo vimos con una sierra de calar ordinaria (que luego se convertirá en parte del producto).

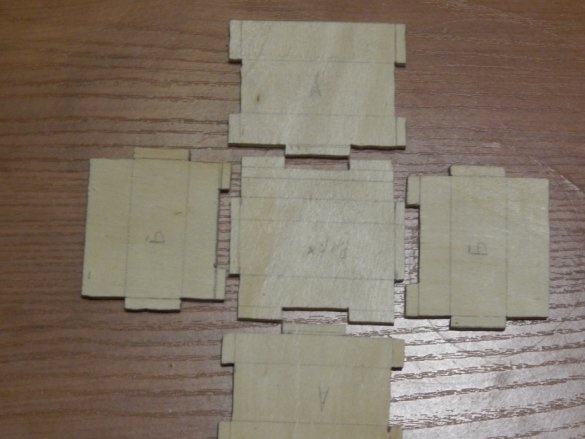

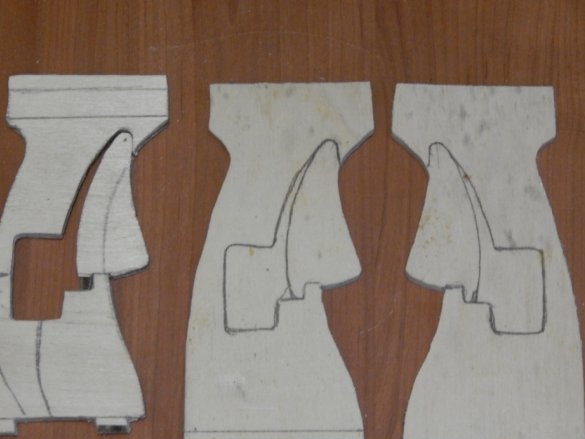

Debe ser un conjunto de partes que están pegadas

Pegando con cinta azul hasta que se seque el pegamento. La parte en la que se montará el transformador y el mango más adelante será el punto de partida de nuestro diseño.

El tamaño del mango en el que deberían colocarse los interruptores se determinó por las dimensiones de la caja del transformador, el soporte del rompecabezas y las dimensiones de su propia palma.

Ella, por supuesto, es más femenina para mí, pero esto, en principio, no es crítico.

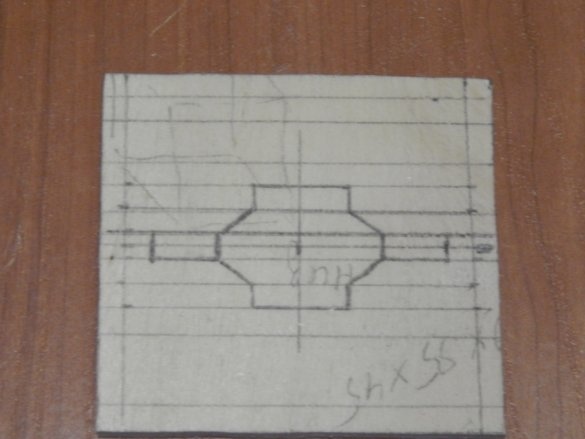

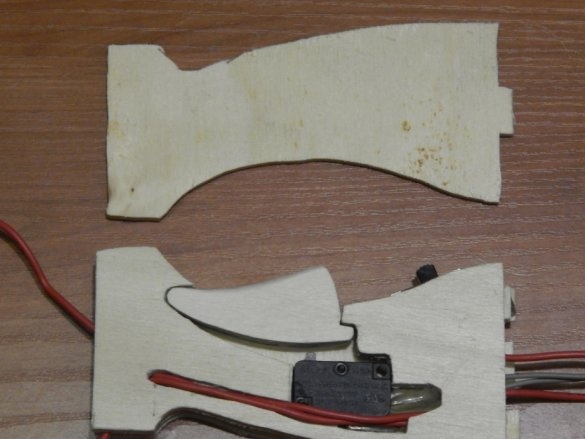

Primero necesita determinar la ubicación de instalación del interruptor, utilicé esta parte de un microondas viejo. Según la ubicación del interruptor, determinamos el tamaño y el trazo del "disparador" (bueno, no quiero llamar a esta parte con otro nombre)

Usamos el blanco aserrado como plantilla para la fabricación de piezas posteriores.

.

Cortamos el "gatillo" y las cavidades para los interruptores en las tres partes internas, las dos externas simplemente serán cubiertas. La foto es difícil de ver, pero puedo decir que la dirección de las fibras de madera contrachapada en las partes se alterna como debería en la madera contrachapada multicapa.

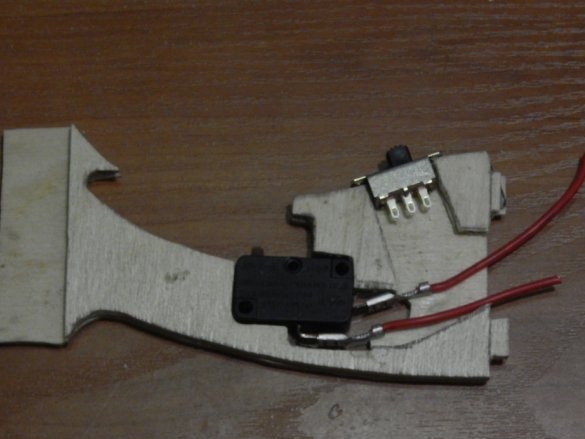

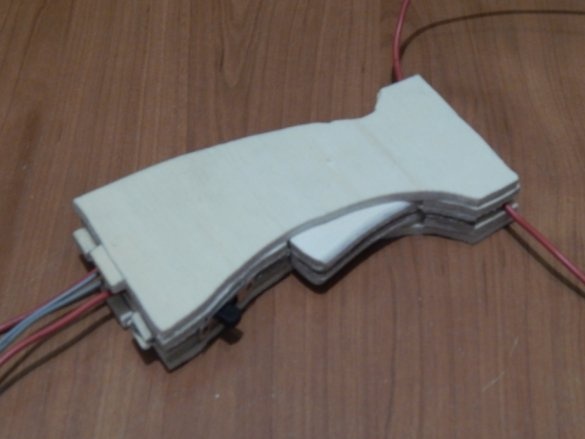

Cuando se cortan todos los detalles del mango, comenzamos a pegar nuestro "emparedado".

Un diodo del tipo 1N4001 no debe tenerse en cuenta en la fotografía, sino que ha sido reemplazado por nuestro buen KD213A "soviético". El diodo se suelda en paralelo a los contactos del interruptor deslizante y está diseñado para reducir la potencia de calentamiento (no importa la dirección de encendido, el elemento calefactor no le importa qué medio ciclo es), ya que no funcionaba con los devanados. Los contactos del interruptor deslizante dual están conectados en paralelo para aumentar el "rendimiento". Por supuesto, no están diseñados para altas corrientes, pero la conmutación ocurrirá cuando la energía está apagada, por lo que deben resistir.

Continuamos pegando las capas de la carcasa, haciendo cortes para los cables que van al elemento calefactor durante el transcurso del juego.

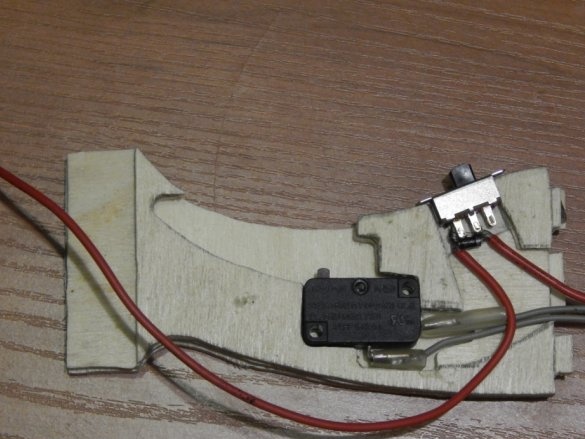

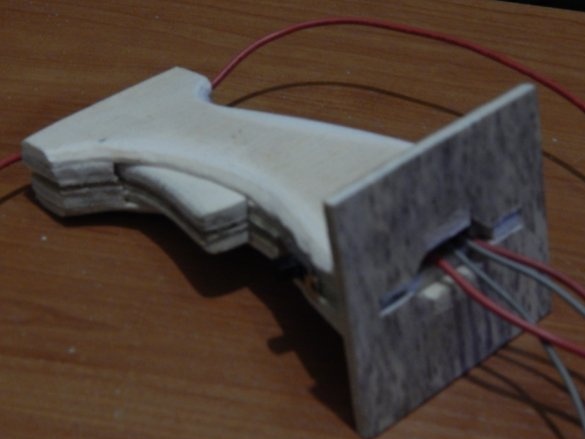

Un mango completamente pegado (pero aún no terminado) se ve así

Para que el "gatillo" se mueva libremente en la carcasa, sus planos laterales se procesaron con papel de lija para reducir ligeramente su grosor. Además, antes del ensamblaje, se procesaron los bordes y se redondearon las esquinas frontales.

Después del ensamblaje final de la manija, para que no esté "espinosa" en la mano, dele una "presentación", muela las esquinas con papel de lija.

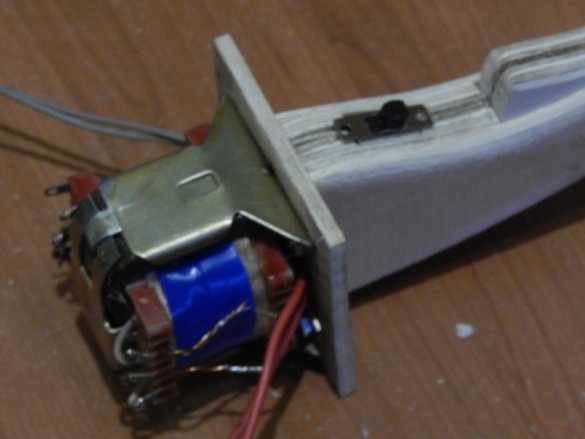

Instalamos el transformador, pasando debajo de él los cables de alimentación y los botones de encendido.

Suelde los cables que vienen del mango al devanado secundario directamente (ya está instalado un interruptor con un diodo en el interior), y el cable de alimentación al primario a través del botón de encendido. Aislamos los compuestos con termocontracción.

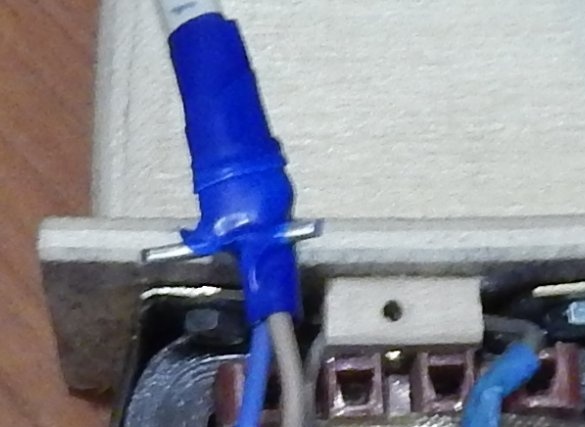

Para evitar que el cable de alimentación se caiga de la carcasa, lo sujetamos con una cinta aislante azul y un tope - "antenas" dobladas del cable de aluminio.

En su forma final, el mango se ve así:

No lo pinté ni barnicé para excluir la posibilidad de pegar el "gatillo" al cuerpo del mango.

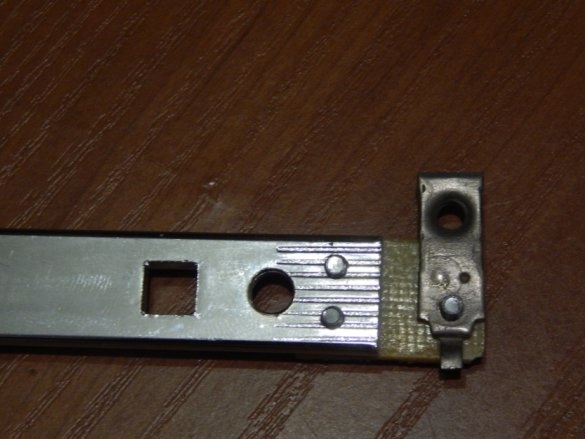

Ahora procedemos a finalizar las grapas de rompecabezas. Como aislante, utilicé fibra de vidrio de 2 mm de espesor.

En los extremos del soporte

Perforamos dos agujeros de 2.5 mm

Luego cortamos el hilo M3 para sujetar la placa aislante (como resultó más tarde, fue suficiente para hacer esto solo en un extremo del soporte).

Para conectar el cable de nicromo, se utilizó una placa de contacto de entrada de un viejo medidor eléctrico y un contacto fijo de un arrancador magnético.

Dado que el soporte del rompecabezas se utilizará como conductor, no es necesario aislar el extremo superior. Quería colocar la placa aislante superior para un montaje simétrico, pero luego lo consideré innecesario y utilicé una parte del medidor eléctrico, que, con un poco de refinamiento, funcionó muy bien.

La placa de contacto inferior ya estaba instalada, guiada por el sujetador superior, de modo que el nicromo se estiraba de manera relativamente suave. No importa para el trabajo, pero aun así no quería que se viera torcido.

Para conectar el soporte al mango en el soporte, fue suficiente perforar solo un agujero además de los existentes.

Las partes están interconectadas por dos pernos M5 con cabezales estriados semicirculares (el tipo de cabeza no juega un papel). Las tuercas y las cabezas de los tornillos están empotradas en el cuerpo del mango, para lo cual se perforaron orificios pasantes de hasta ø8 mm. a una profundidad de 5 mm.

Conectamos uno de los cables que provienen del devanado secundario del transformador directamente al soporte con un tornillo.

Suelde otro a la placa de contacto en el aislante.

Instalamos un elemento de trabajo de alambre de nicromo de la misma manera que una lima de sierra de calar, con la única diferencia de que lo sujetamos entre dos arandelas, haciendo una revolución alrededor del tornillo. Asegúrese de hacer un pequeño tramo del cable, ya que el nicromo cuando se calienta es mucho más largo. Nichrome se usó a partir de una espiral utilizada en electrodomésticos.

Como resultado, obtuvimos dicha herramienta para trabajar con poliestireno.

Sugiero mirar cómo funciona la herramienta en un video corto.