Hola a todos, hoy hablaremos de hacer un cuchillo con cables delgados.

Un cuchillo de cable para un principiante no es la tarea más fácil, sin una preparación adecuada y de 5 veces puede no funcionar. Al forjar un cable, tiende a desenrollarse, por lo tanto, no hierve en absoluto o habrá mucha falta de fusión. El cable está hecho principalmente de acero económico, hay marcas de cable de aleación y, básicamente, la cuchilla del cable tiende a oxidarse.

Después del enfriamiento, se pueden lograr 52 o 56 unidades de dureza. Creo que hay y se ha vuelto mucho más barato y más fuerte que un cable y una cuchilla de un cable está forjada en su mayor parte para dibujar. Si el acero más duro no está soldado al borde de la cuchilla, la cuchilla comenzará a desmoronarse en el borde con el tiempo. Forjé un cuchillo de un cable grueso más de una vez, pero nunca logré obtener un monolito. De alguna manera vi un método para soldar un cable sin fundente en una tubería y decidí probar y hacer dos cuchillos de una manera tan fácil, este también es el segundo.

Y entonces procedo a soldar el cable.

Para un cuchillo necesito

Material

- Cable delgado 60 cm

- Tubo de 20 mm a 2 mm

- Varilla de palo

Instrumento

- Taladro

- Búlgaro

- Soldadura

- Vise

- Cuerno

- Molinillo

- Hierro de cloro

Puedes tomar cualquier cable. Antes de soldar, deben limpiarse, quitarse el hilo del corazón, si lo hay, desengrasarse. En general, deben estar limpios. El interior del tubo también se limpia para que los cables no se suelden con el tubo, puede envolver el cable con acero inoxidable y luego el cable no se suelda con la tubería. Bueno, sueldo el cable con el tubo, todo sigue a tierra, solo queda un poco en el extremo para variar.

Después de limpiar la tubería, preparo un extremo, dejando un pequeño espacio para la eliminación de gases. Luego, martillo todo con un cable, y martillo un cable diferente en los huecos, tengo uno simple y el otro de acero o puedes llenarlo con virutas de metal a quien sea conveniente. Después de sellar el cable, sueldo el mango y procedo a forjar

No mostraré el proceso de forja en sí, todo es simple allí. Caliento el tubo a una temperatura de soldadura para que el metal del tubo celebre y lo forjemos hasta que se enfríe un poco y todavía lo calentamos, hasta que se destape hasta el grosor deseado. Al forjar, lo principal es el calentamiento uniforme correcto, entonces no habrá falta de penetración.La forja puede ser solo desde dos lados, simplemente aplanada, de lo contrario, después de los impactos laterales, la tubería jugará y el cable se soldará mal. Eso no es nada complicado, incluso para un principiante todo depende de la calefacción.

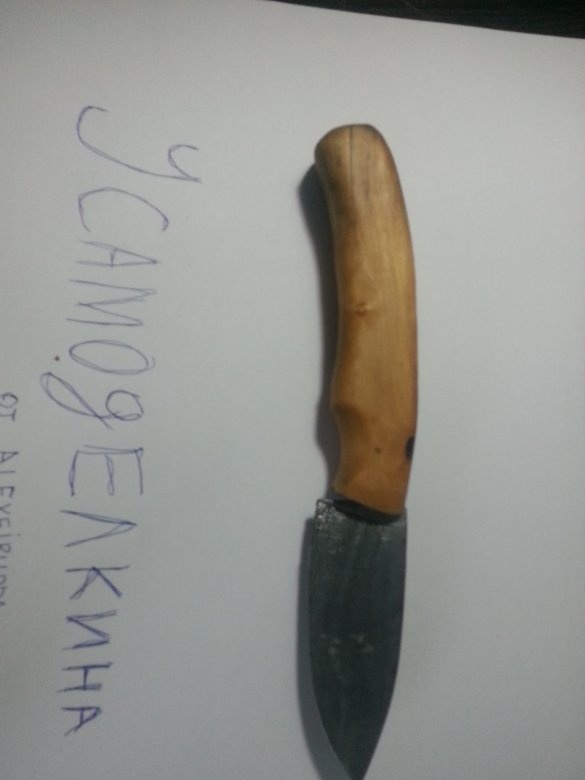

Después de soldar, corté todo el exceso con la amoladora, donde el mango forma el vástago. La tubería soldada al cable está bien. Después de formar la forma de la cuchilla, muelo el plano en la amoladora, aproximadamente 1 mm a cada lado es el metal de la tubería. Luego, creo una cuña en el Grinder usando excavadora. Longitud de la hoja 110 mm, ancho 52 mm, grosor a tope 2 mm. Cerrajería completada

Ahora muelo los 120 papeles. Ahora estoy criando cloruro férrico, cualquier otro ácido también puede cebarse durante 20 minutos, después de 10 minutos limpio el óxido con papel. Eso es todo, después de 20 minutos la imagen es visible. Lavo el cuchillo con agua jabonosa para neutralizar el ácido. Luego lo muevo con papel 200, solo para eliminar la negrura y lo sumerjo durante 30 segundos para sombrear el metal, luego lo lavo con jabón y toda la cuchilla está lista. Procedo a la pluma.

Para el mango tomé un pedazo de abedul seco. Recortó todo lo innecesario con un cuchillo y en el molinillo me dio la forma que necesitaba a lo largo del contorno. Luego taladró un agujero en un árbol y plantó una empuñadura con pegamento epoxi, y en los huecos del taladro, habiéndolo cubierto con pegamento, martilló las astillas de madera. Después de secar, al día siguiente comencé a moler la forma final del mango. Luego caminó a mano con papel de lija fino nuevamente y hirvió la pluma en aceite de linaza durante 2 horas, también era posible en cera, bueno, no lo tenía en ese momento. Todo el cuchillo está listo.

Eso es todo amigos, no hay nada complicado, este método es fácil de repetir. Usando este método, puede soldar una bolsa pequeña, vi cómo se hace en vivo, de alguna manera le mostraré acero de damasco sin fundente. Con este método, puede soldar lo que desee, y las bolas del rodamiento y el alambre en general, lo que desee, por supuesto, excepto el acero inoxidable.

Me tomó alrededor de este cuchillo, excepto por el tiempo de pegado del mango, 5 horas, esto es con té y cigarrillos. En el futuro, seguiré soldando metal usando este método, pero esto ya está en otros artículos. No juzgues estrictamente, no busco la belleza, todavía soy un principiante, originalmente planeé hacer un cuchillo simple a partir de los materiales disponibles.

Gracias a todos por su atención y hasta nuevo Hecho en casa Amigos