Por supuesto, casi cada uno de ustedes tiene un destornillador o un taladro en casa o en un taller. Sin embargo, la tarea a menudo surge para perforar un agujero en una pieza o pieza de trabajo estrictamente perpendicular a su superficie.

En este artículo, el autor del canal de YouTube de Amazing Woodworking Techniques le contará cómo hizo una boquilla especial para un taladro o destornillador que le permitirá realizar esta operación de forma rápida y precisa.

Este producto casero no es muy difícil de fabricar, pero requerirá la compra de algunas piezas.

Materiales

- Viga de madera, tablero

- Casquillos lineales lisos

- Bridas con rodamientos

- Portabrocas

- círculo de acero

- resortes

- Tornillos para madera.

Herramientas utilizado por el autor.

— Destornilladorpedacitos

— Taladro avellanado

- Perforadora

— Taladros Forstner

- Taladros de madera de tres puntos.

— Abrazaderas

- Regla, martillo, cuadrado, lápiz, llave Allen.

Proceso de fabricación.

En primer lugar, el maestro comienza a fabricar la parte móvil de este accesorios. En una pieza en bruto rectangular de una placa de 25 mm de espesor, se taladran dos agujeros pasantes simétricos para tornillos de montaje de brida.

A continuación, se perfora un orificio más grande para el vástago del portabrocas.

Además, el maestro necesitará unir dos de esas barras a las que se presionarán los casquillos deslizantes lineales. Para hacer esto, se taladran agujeros piloto con un taladro avellanado y se atornillan tornillos de madera en ellos.

En la parte resultante, es necesario perforar dos asientos para los bujes. Esto debe hacerse con alta precisión, y dicho procedimiento solo se puede realizar en una máquina de perforación utilizando un taladro Forstner.

Ahora, el autor perfora agujeros de acoplamiento para guías en la suela de la pieza de trabajo. Sus centros deben coincidir estrictamente con los centros de los agujeros de la primera parte.

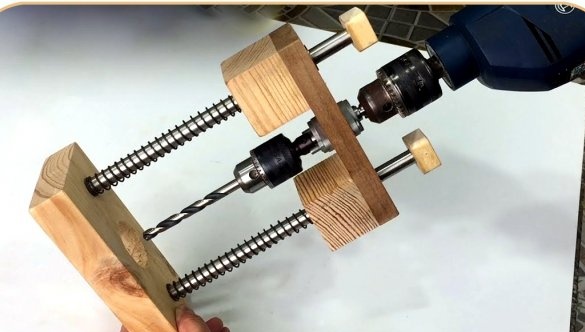

Los casquillos deslizantes lineales se presionan en el soporte del cartucho. El autor decidió instalar dos en cada lado. Como no tiene prensa, usó una recortadora de tablas y un martillo para estos fines.

Las guías de acero se insertan en los bujes y se obstruyen en la suela del dispositivo.

Ahora el soporte puede girarse a la posición de trabajo y verificar el recorrido.

En el portabrocas, el maestro fija la varilla y la fija con tornillos de sujeción con una llave Allen.

Se coloca una brida en la varilla y se conecta al soporte.

En el otro lado del vástago, se coloca una segunda brida y se unen mediante tornillos y tuercas.

El autor no fijó rígidamente los tornillos de la brida, esto es necesario para el ajuste.

En el cartucho se fija el tubo del diámetro máximo posible.

Luego, los resortes se colocan en las guías y se instala un soporte con un cartucho.

Ahora, con la ayuda de tres bloques geométricamente correctos, el autor expone el tubo con el cartucho en un ángulo de 90 grados a la superficie de la base. Los tornillos de la brida están apretados. El vástago también se bloquea por encima del soporte.

Entonces, se establece la vertical y se observa un ángulo de 90 grados desde todos los lados.

Para evitar que el soporte salte de las guías, el maestro presiona dos tapones sobre ellas.

Un taladro Forstner está sujeto en el portabrocas.

Y la varilla misma ya está sujeta en el portabrocas. Solo queda hacer un orificio pasante en la suela del dispositivo.

Eso es todo, el agujero en la suela y el dispositivo en sí está listo para funcionar.

El autor logró perforar una serie de agujeros de prueba en unos pocos segundos. También trató de trabajar con taladros Forstner y taladros de pluma en madera. El resultado es simplemente excelente.

Después de las pruebas de prueba, el autor decidió verificar la precisión de la perforación en el marcado.

Ahora, con la ayuda de dicho dispositivo, es posible perforar agujeros perpendiculares no solo en varios detalles, sino también en paredes verticales e incluso en techos. En términos de mejorar el dispositivo, recomiendo pegar papel de lija o goma en la parte inferior de la suela. De una manera tan simple, será posible evitar el deslizamiento a lo largo de las piezas de trabajo, especialmente si el trabajo se realizará sobre superficies de acero lisas.

¡Agradezco al autor por el diseño simple de una boquilla muy útil para un taladro y un destornillador!

¡Todo buen humor, buena suerte e ideas interesantes!

El video del autor se puede encontrar aquí.