La alteración consiste en la ranura del rotor para imanes, luego los imanes generalmente se pegan al rotor usando una plantilla y se rellenan con resina epoxi para que no se caiga. También suelen rebobinar el estator con un cable más grueso para reducir demasiado voltaje y aumentar la intensidad de la corriente. Pero este motor no quería rebobinarse y se decidió dejar todo como está, solo para rehacer el rotor con imanes. Como donante, se encontró un motor asíncrono trifásico con una potencia de 1,32 kW. A continuación se muestra una foto de este motor eléctrico.

conversión asíncrona del motor en un generador El rotor del motor eléctrico fue mecanizado en un torno al grosor de los imanes. Este rotor no usa una manga de metal, que generalmente se gira y se coloca debajo de los imanes. La manga es necesaria para mejorar la inducción magnética, a través de ella los imanes cierran sus campos que se alimentan por debajo del fondo del otro y el campo magnético no se disipa, pero todo va al estator. En este diseño, se utilizan imanes bastante fuertes de 7.6 * 6 mm de tamaño en la cantidad de 160 piezas, lo que sin una funda proporcionará una buena EMF.

Primero, antes de la pegatina en los imanes, el rotor se marcó en cuatro polos, y los imanes se colocaron con un bisel. El motor era de cuatro polos y como el estator no estaba rebobinado en el rotor, también debería haber cuatro polos magnéticos. Cada polo magnético se alterna, un polo condicionalmente "norte", el segundo polo "sur". Los polos magnéticos se hacen a intervalos, por lo que en los polos los imanes se agrupan más densos. Los imanes, después de ser colocados en el rotor, fueron envueltos con cinta adhesiva para su fijación y recubiertos con epoxi.

Después del montaje, se sintió la adherencia del rotor; se sintió adherencia durante la rotación del eje. Se decidió rehacer el rotor. Los imanes se derribaron junto con la resina epoxi y se volvieron a colocar, pero ahora están instalados de manera más o menos uniforme en todo el rotor, debajo de la foto del rotor con imanes antes de verter la resina epoxi. Después de verter, la adherencia disminuyó ligeramente y se notó que el voltaje disminuyó ligeramente durante la rotación del generador a las mismas revoluciones y la corriente aumentó ligeramente.

Después del ensamblaje, se decidió girar el generador terminado con un taladro y conectarle algo como carga.Se conectó una bombilla de 220 voltios y 60 vatios, a 800-1000 rpm se quemó a pleno calor. Además, para verificar de qué es capaz el generador, se conectó una lámpara de 1 kW, se quemó a pleno calor y no dominó el taladro con más fuerza para girar el generador.

Cuando está inactivo a una velocidad máxima de 2800 rpm, el voltaje del generador era más de 400 voltios. A aproximadamente 800 rpm, el voltaje es de 160 voltios. También intentamos conectar una caldera de 500 vatios, después de un minuto de torsión, el agua en el vaso se calentó. Estas son las pruebas que pasó el generador, que estaba hecho de un motor de inducción.

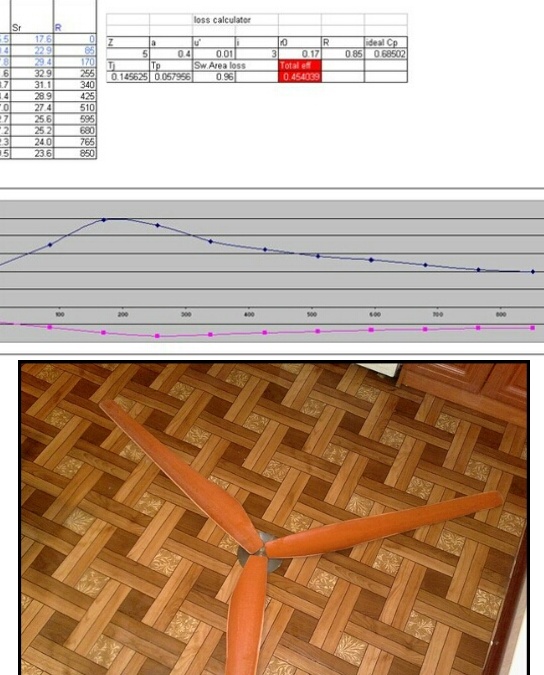

Luego llegó el turno al tornillo. Las palas para el generador eólico se cortaron de una tubería de PVC con un diámetro de 160 mm. A continuación, en la foto, se encuentra el tornillo en sí con un diámetro de 1,7 m., Y los datos calculados sobre los que se hicieron las cuchillas.

Después de eso, se soldaba un soporte con un eje giratorio para que el generador montara el generador y la cola. El diseño se realiza de acuerdo con el esquema con la cabeza del viento eliminada del viento por el método de plegado de la cola, por lo que el generador está desplazado del centro del eje, y el pasador detrás es el pasador en el que se usa la cola.

Aquí hay una foto del generador eólico terminado. El generador eólico se instaló en un mástil de nueve metros. El generador con energía eólica generó un voltaje de circuito abierto de hasta 80 voltios. Intentaron conectar diez toneladas de él a dos kilovatios, después de un tiempo los diez se calentaron, lo que significa que el generador eólico aún tiene algo de energía.

Luego se ensambló el controlador para el generador eólico y se conectó una batería para cargar a través de él. La carga era de corriente lo suficientemente buena, la batería se agitó rápidamente, como si se estuviera cargando desde un cargador.

Los datos en el eje del motor dicen 220/380 voltios de 6.2 / 3.6 A. significa que la resistencia del generador es 35.4 Ohm triángulo / 105.5 Ohm estrella. Si cargó una batería de 12 voltios de acuerdo con el esquema de cambiar las fases del generador en un triángulo, lo más probable, entonces 80-12 / 35.4 = 1.9A. Resulta con un viento de 8-9 m / s, la corriente de carga era de aproximadamente 1.9 A, y esto es solo 23 vatios / h, sí un poco, pero tal vez me equivoqué en alguna parte.

Estas grandes pérdidas se deben a la alta resistencia del generador, por lo que el estator generalmente se rebobina con un cable más grueso para reducir la resistencia del generador, que afecta la resistencia de la corriente, y cuanto mayor es la resistencia del devanado del generador, menor es la resistencia de la corriente y un voltaje más alto.