Las máquinas dobladoras de tubos tienen un alcance muy amplio: doblan tubos para colocar comunicaciones, para producción de muebles, herrería, también son ampliamente utilizados en ingeniería mecánica. El costo de las máquinas de fábrica es bastante alto, por lo que si lo necesita, tiene sentido hacerlo usted mismo. En el artículo, el autor habla sobre la creación de un doblador de rodillos. La elección recayó en él debido a su versatilidad.

La construcción de tal máquina requiere torneado y soldadura

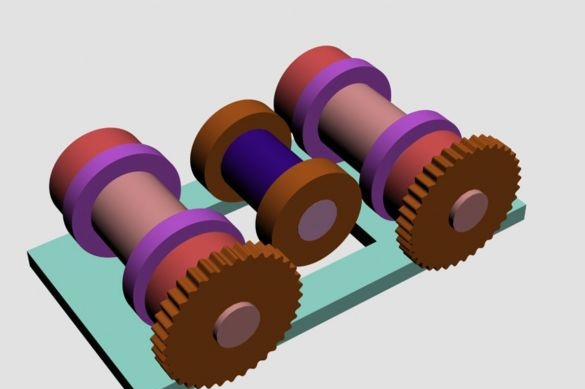

El proyecto comienza con un modelo 3D dibujado en 3DMax. El objeto se dibuja en tamaño real.

Al principio, el plan era tal que, sin cambiar los ejes, era posible doblar una tubería redonda y una cuadrada. Pero los ejes deberían haber tenido una longitud de 600 mm y un diámetro de 80 mm. El autor no encontró espacios en blanco de este tamaño, por lo que decidió crear el diseño de una manera más simple.

El proyecto implicó el cambio de ejes para tuberías redondas y cuadradas (redondas en perspectiva).

Ambas estrellas y una cadena se utilizaron del árbol de levas del automóvil Moskvich.

Se compraron seis rodamientos y se mecanizaron los ejes:

Hacemos un carro de un eje de sujeción. Para hacer esto, usamos una tira de metal de 30x4, las medias lunas se doblan, los rodamientos luego se sientan en ellas.

Usando metal con un espesor de 12 mm, se ensambla un carro en forma de "U". Desde el exterior, se sueldan 10x10 cuadrados, que sirven como guías. En el interior, bufandas y asientos de cojinetes están soldados.

Este diseño de montaje en eje facilita la extracción e instalación de diferentes ejes.

Con la conciencia del cuerpo, el autor prestó especial atención a la posibilidad de transportar la máquina y trató de hacerla lo más pequeña y ligera posible.

Se marca una chapa de hierro de 4 mm de espesor.

Las medias lunas se prensan y sueldan:

Desde la tira de metal de 30x4, los carros de guía del eje de presión están soldados en su lugar.

En este caso, los agujeros para los ejes fueron quemados por soldadura.

Carro en el lugar:

Montaje de prueba del caso:

Los ejes se fijan con una abrazadera metálica normal. Lo principal es no abandonar.

Hemos terminado con el caso. Queda por encontrar un mecanismo en la parte superior de la máquina, que creará el esfuerzo necesario en el carro.

Se decidió usar un tornillo con una rosca de herramienta. Aquí se usó un tornillo con un diámetro de 30 mm.

Se necesita un rodamiento de soporte entre el carro y el tornillo.

Para fijar el rodamiento, se encontró una pieza adecuada de tubo y se solda al centro del carro.

Las arandelas están soldadas al extremo del tornillo:

Se hace una ranura en el tubo y se inserta un pasador de chaveta improvisado de 1 mm de espesor.

En la parte superior del cuerpo, se quema un orificio para un tornillo mediante soldadura, se sueldan una tuerca y refuerzos de 4 mm de espesor.

Los orificios para los pasadores se hacen en los lados de la cubierta, para lo cual la cubierta se unirá a las partes laterales de la carcasa.

Las orejas con agujeros perforados están soldadas a la cubierta lateral. Servirán para asegurar el lado del caso.

En la contraparte, cortamos el hilo m8.

El caso está montado!

Queda por conectar el disco a los ejes e instalar estrellas en ellos. Para hacer esto, los ejes en los bordes están ligeramente rectificados.

Y las paradas están soldadas a los engranajes en tamaño:

Ahora necesita instalar el tensor. Debajo del diámetro interno del rodillo tensor de la correa de distribución, se selecciona un perno y se suelda en el lugar correcto.

El mango del mecanismo está hecho de una llave 20/22. Una tuerca adecuada está soldada al engranaje. La llave se coloca en la tuerca y se fija con un perno.

Y el toque final: pestañas de montaje de la máquina:

Aquí está la máquina terminada después de pintar: