Hola a todos los amantes hecho en casa, cada especialista sabe bien que la herramienta tiene un papel importante en el trabajo, es decir, su confiabilidad y calidad de construcción. Pensando en este tema, surgen pensamientos para hacer una herramienta conveniente ideal hazlo tu mismo, en este caso, son cortadores de madera, y cortar patrones con su ayuda es una experiencia bastante emocionante, lo cual es una buena noticia. Lo principal en la creación de cortadores es tener más cuidado, ya que tendrá que trabajar con objetos afilados, es decir, con la parte cortante. La idea del autor de hacer tallas en madera con sus propias manos fue acompañada por el hecho de que no había herramientas cercanas, y tampoco estaban en tiendas locales.

Las propiedades que debe tener un buen cuchillo para tallar madera son:

• Acero de alta calidad, que aumenta el recurso de cuchillos y afilado a largo plazo.

• Asas ergonómicas (cómodas).

• Relativa facilidad de fabricación.

• Fiabilidad.

Para crear este producto casero, no necesita materiales difíciles de alcanzar, no deberían estar aquí, ya que se planificó de antemano que todos los detalles deberían ser fácilmente accesibles para la mayoría de los carpinteros y carpinteros.

Materiales y herramientas necesarios:

* Piezas de una sierra de cinta de acero duradero, que por experiencia confirma su larga retención de afilado.

* Restos de tablas de roble sobrantes de trabajos anteriores, ya que el roble en sí es fuerte, hermoso y tecnológicamente avanzado a su manera.

De las herramientas que necesitará:

* Afilador eléctrico.

* Lijadora de banda con un tamaño de grano de aproximadamente 40, así como un papel de lija (tamaño de grano 80, y para acabado - 240, 800 y 1000).

* Sierra para metales.

* Protección respiratoria - respirador (máscara de gasa).

* Pegamento de carpintero.

Ya están listas todas las piezas con las herramientas adecuadas, ahora pasemos al ensamblaje por fases.

Primer paso

El primer paso es hacer una cuchilla. A partir de las piezas de la hoja de sierra de aproximadamente 8 cm de largo, el autor mecanizó las piezas de metal de las hojas de la forma deseada y colocó los vástagos en las piezas, su longitud es de aproximadamente 4.5-5 cm, estos tamaños garantizan una resistencia suficiente de la hoja en el mango.

Para una mayor fiabilidad de la fijación (protección contra el aflojamiento y la caída del cuchillo del mango), se realizaron cortes semicirculares en los lados del vástago.

La sección transversal de la cuchilla del cuchillo tiene un estrechamiento de cuña, cuyo ángulo varía de 10 a 15 grados desde la culata hasta el filo, que es el descenso de la cuchilla.Bueno, el filo está unido a esa forma con un pequeño chaflán, es decir, un gran estrechamiento y, por lo tanto, un ángulo ya a 25-30 grados cerca del borde de la cuchilla.

Se debe hacer un chaflán grande en los cuchillos antes del momento en que el mango no esté pegado al mango. La forma del chaflán se debe dar en ambos lados, mientras se observa un cierto ángulo, la molienda del metal debe ocurrir simétricamente. Se sabe por la ciencia de los materiales que con el rectificado intensivo, el metal se calienta, lo que causa su temple, y esto lleva al hecho de que el metal se vuelve más blando y pierde su capacidad para mantener el afilado. Para evitar que esto suceda, la pieza de trabajo a mecanizar periódicamente debe enfriarse en agua, evitando así el sobrecalentamiento. Es más conveniente cuando el recipiente con agua fría está cerca y no es difícil bajar el tocho. Para formar finalmente la cuchilla, así como para afilarla y pulirla, debe instalar el mango, lo que realmente sucederá a continuación.

Paso dos

Después de un largo trabajo con el metal, procedemos a la fabricación del mango; para esto, las barras de roble eran muy adecuadas, cuyas dimensiones eran de 12 por 22 mm en sección transversal, y la longitud era un poco más de 120 mm. Estas barras fueron seleccionadas para que las superficies pegadas fueran lisas. Para simplificar el trabajo, hacemos una muestra del zócalo para el vástago en una de las mitades del mango futuro.

Primero, el vástago se procesa con un molinillo en los bordes para eliminar las rebabas. Luego, aplicando el vástago a la barra preparada, circule con un lápiz. Usando los cinceles, seleccionamos el nido a una profundidad que es igual al grosor de la pieza de trabajo, recogiendo periódicamente el conjunto de la estructura para verificar el ajuste de las barras entre sí. En el caso de una profundidad insuficiente del nido, el mango no se pega o si está mal conectado, simplemente se agrietará cuando se use. Un nido demasiado profundo hará que la cuchilla camine de lado a lado, lo que conllevará consecuencias indeseables, como el agrietamiento del mango o la deformación del vástago. Por lo tanto, para la selección de nidos para el vástago, muestre la máxima precisión.

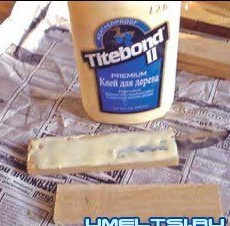

Después de que se convenció durante el montaje de control "en seco" de que todas las piezas se ajustan firmemente, en este caso el vástago, así como en ausencia de espacios entre los manillares y las mitades, puede proceder al pegado. Aplicamos lei de carpintería a la superficie de la barra y al nido debajo del vástago, ya que es imposible lograr una precisión en profundidad con la selección manual del nido, en caso de que sea mejor llenarlo con pegamento, después del secado del cual el vástago se mantendrá debido a su dureza, en caso de imprecisión. En la parte adyacente del mango, también debe aplicar pegamento, pero en una capa más pequeña.

Paso tres

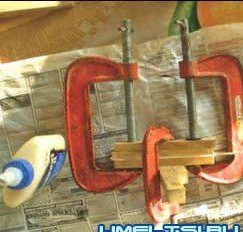

Luego combinamos los detalles (es necesario conectar los extremos de los bloques ubicados más cerca de la cuchilla con la mayor precisión posible) y apretarlos con abrazaderas. El exceso de pegamento se elimina con un paño húmedo y se deja durante 12 horas hasta que esté completamente seco.

Paso cuatro

Ahora ajustaremos el mango a la forma adecuada para la herramienta de corte, generalmente una ligera curva en la parte posterior para descansar el pulgar.

Pero no puede prescindir de las características de estos bolígrafos, difieren en eso

su espalda es más ancha y redondeada que la que está más cerca de la cuchilla, debido a esto, todas las piezas de trabajo para los mangos en la primera etapa del procesamiento son más como una pirámide alargada truncada, y también hay un receso para el dedo índice.

Después de pegar la pieza de trabajo, la parte posterior se corta con una sierra para metales, hasta un tamaño de 12 cm.

Luego, con una lijadora de banda, rectificamos los extremos de los mangos, No olvide usar equipo de protección personal: gafas de seguridad y un respirador, ya que el polvo de roble puede causar alergias.

La molienda se realiza primero con un tamaño de grano de 40, y luego en orden creciente hasta que la pieza de trabajo esté lisa.

Cubrimos con barniz nitrol.

Paso cuatro

Traemos la parte de corte, necesitamos un pequeño chaflán, cuyo ángulo de afilado para estos cuchillos es de aproximadamente 25-30 °. Para formar un pequeño chaflán, el autor utiliza un papel de lija de diferentes tamaños de grano, aumentando gradualmente el tamaño de grano, comenzando desde 240, pasando a 800 y luego a 1000, eventualmente todo se pule en un cinturón de cuero sujeto a una barra. Si el afilado es exitoso, entonces la madera debe cortarse a lo largo y a través de las fibras sin un esfuerzo especial, mientras que la superficie de corte debe ser lisa y brillante, el llamado corte de "aceite".

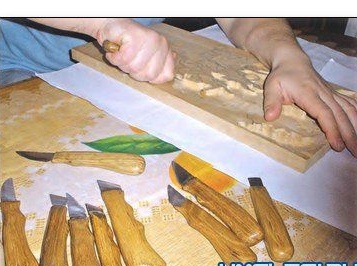

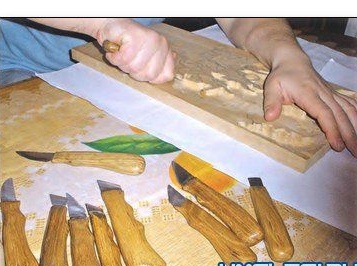

Usando esta plantilla de fabricación, se hicieron varios cuchillos, en general, son bastante confiables y fáciles de usar, lo cual es muy decente para el lego.

En este cuchillos caseros para el tallado en madera están listos, gracias a todos y buena suerte.