Si decides hacer soldadura eléctrica hazlo tu mismo, pero no sé lo fácil que es hacer esto, puedes echar un vistazo más de cerca a este proyecto. Aquí el transformador de soldadura se ensambla desde el estator del motor. El diseño es bueno porque casi todo está disponible en el motor para crear soldadura, solo necesita hacer algunas mejoras en el circuito magnético y envolver el transformador correctamente.

En cuanto a las características técnicas, los motores asíncronos con una capacidad de aproximadamente 4 kW son adecuados para tales fines, a menudo se utilizan en diferentes empresas.

Materiales y herramientas para hecho en casa:

- un motor eléctrico con una capacidad de 4 kW;

- llaves, alicates, cinceles, destornilladores y otras herramientas para desmontar el motor;

- cinta de kiper;

- mazo.

El proceso de fabricación de soldadura eléctrica:

Primer paso Desmontamos el motor eléctrico

Según el autor, dicho motor es bastante fácil de entender. Solo necesita abastecerse de llaves. Al usarlos, debe desenroscar un par de tuercas, que se unen mediante dos cubiertas del motor entre sí y la carcasa del estator. Si el motor ya está oxidado, a veces no es tan fácil desenroscar estas tuercas, en cuyo caso puede usar una amoladora y simplemente cortar los espárragos. Bueno, después de eso necesitarás usar un martillo o una almádena para sacar las tapas del motor.

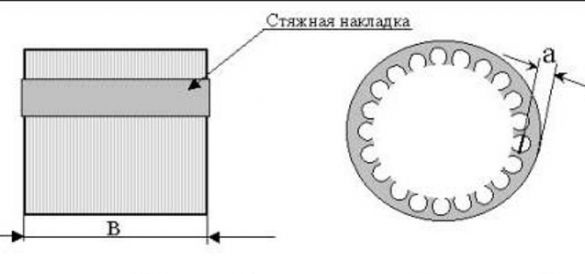

Después del desmontaje, el rotor deberá extraerse del estator; no será necesario para el trabajo casero. El estator es un conjunto de placas de acero, forman un circuito magnético. Hay un devanado en el circuito magnético. Las dimensiones del estator de los motores, así como la geometría, pueden variar. Para crear soldadura eléctrica, es mejor elegir motores con un diámetro grande y una longitud corta.

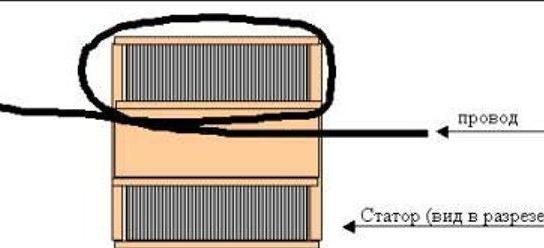

El anillo del núcleo magnético es de gran valor en el estator; todo lo demás solo interferirá. El núcleo magnético generalmente se presiona en una carcasa de hierro fundido o aluminio. Los cables pasan por las ranuras del circuito magnético, deben retirarse. Esto se hace mejor cuando el circuito magnético todavía está en la carcasa.Para quitar los cables, debe tomar un cincel y cortarlos al final con un cincel afilado a un lado del estator. Bueno, entonces se pueden sacar en forma de bucles con la ayuda de unos alicates, ya que previamente se han quitado con un destornillador.

Para quitar los cables fue más fácil, se pueden quemar con un soplete. Simplemente no caliente demasiado el metal del circuito magnético, de lo contrario puede perder sus características técnicas.

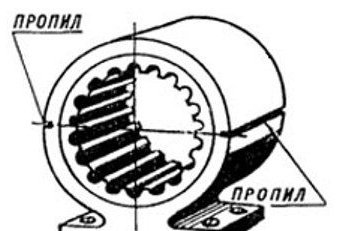

El cuerpo de hierro fundido se puede dividir con un mazo. Para que se divida como debería, se pueden hacer cortes longitudinales. Pero en este asunto, es importante no exagerar, de lo contrario puede doblar el circuito magnético.

Paso dos Preparación del núcleo magnético

Después de retirar la carcasa, debe inspeccionar cuidadosamente el circuito magnético, debe determinar cómo se sujeta. Sucede que las placas simplemente se colocan en la caja y se sujetan con una arandela de seguridad. Si este es el caso, entonces dicha estructura puede desmoronarse durante la operación, es mejor tirar de ella con pernos o sujetarla de otra manera accesible. Y a veces, el diseño se realiza en forma de paquete terminado. Si el paquete del circuito magnético es demasiado grande, entonces puede reducirse, ya que la máquina de soldar será demasiado pesada. Si el motor es grande, es muy posible que incluso se puedan hacer dos soldaduras eléctricas.

En cuanto a las ranuras del circuito magnético, hay varias opiniones. Algunos obstruyen las ranuras con hierro transformador, pero nuestro autor no recomienda esto, ya que esto reduce en gran medida la eficiencia y aumenta el consumo de corriente. Lo que se puede hacer es cortar completamente las ranuras con un cincel. Lo bueno es que el transformador se volverá más ligero. Pero como el procedimiento es bastante laborioso, la mayoría de estos surcos no se tocan en absoluto.

Paso tres Aislamiento y bobinado.

Cuando el circuito magnético ya esté preparado, necesitará una cinta de seguridad, con la que deberá aislar cuidadosamente la carcasa envolviendo varias capas. Se debe prestar especial atención a los bordes afilados en las ranuras, ya que puede romper fácilmente el aislamiento. Para evitar tales problemas, lo mejor es colocar primero algún tipo de material dieléctrico en los bordes afilados y luego envolver el núcleo magnético con cinta adhesiva.

Después de esto, puede proceder a enrollar el devanado primario. Dado que el diámetro del anillo del estator es de aproximadamente 150 mm, se puede colocar un cable bastante grande sin preocuparse de que no haya suficiente espacio. Debido al hecho de que el circuito magnético tiene surcos, el área de la sección transversal aquí cambiará gradualmente, dentro del surco este valor es el más pequeño. El número de vueltas debe calcularse en función de este valor efectivo más bajo.

El autor enrolla el devanado primario directamente a lo largo de todo el anillo del circuito magnético. Luego, todo se vuelve a aislar desde arriba con la ayuda de una cinta de seguridad.

Bueno, el devanado secundario está enrollado encima del primario. Para que el transformador se pueda ajustar si es necesario, el devanado secundario debe enrollarse para que no se superponga con los extremos del primario. Luego se puede rebobinar o levantar si es necesario.

Si es necesario, la bobina del transformador se puede extender sobre dos hombros. Luego se puede acceder a cada hombro en cualquier momento. Pero con este diseño, la soldadura perderá potencia. En cuanto a las características técnicas de dicho producto casero, la soldadura se puede soldar sin problemas con un electrodo de 4 mm, si se realiza correctamente, y cortar con un electrodo de 3 mm. Y todo esto desde una salida ordinaria.

Esta unidad consume durante la operación hasta 10A. Con un electrodo de 3 mm, puede cocinar todo lo que quiera, el transformador no se calienta. Y si quema diez piezas por 4 mm, el transformador se calentará a unos 50 grados.

Cálculo de bobinado

Para el devanado primario, necesitará un cable con un diámetro de aproximadamente 2-2.5 mm.El devanado secundario está hecho de un neumático de 8x4 mm, esto se aplica al cobre, para el aluminio, la sección transversal debe ser un 15 por ciento más.

Para calcular el número de vueltas, se usa la fórmula: 48 / (a x c), donde (a x c) es el área en milímetros cuadrados.

El voltaje para el devanado primario debe seleccionarse 210V, ya que se encuentra bajo carga. Después de alcanzar el valor de 180V, cada 10V será necesario hacer curvas. Serán necesarios si se necesita soldar en un lugar con bajo voltaje.

En cuanto al devanado secundario, para un arco estable en ralentí, debería dar 55-65V.