Necesito obligado a mirar en los contenedores. Para un cabrestante futuro, encontré una caja de cambios adquirida hace mucho tiempo e incluso, a su debido tiempo, hice un tambor para un cable. Utilizado en la reparación de un motor de automóvil. Es cierto que la unidad estaba usando una llave de tubo. Ahora necesito una elevación y descenso más rápido de la carga, o más bien una herramienta para perforar un pozo bajo el agua. Para la conducción, decidí usar un motor eléctrico de la bomba de agua a través de una transmisión por correa.

Para hacer un cabrestante necesitaba: esquina de acero con diferentes tamaños de estantes; chapa de 3 mm de espesor; pipa de agua; papel de lija electrodos de soldadura; ruedas de corte para metal; pernos y tuercas: M6, M8; arandelas primavera de apertura; caja de cambios Motor eléctrico y correa.

Utiliza la herramienta: taladro eléctrico; la oreja inversor de soldadura; pinza tornillo de banco un martillo llaves inglesas brocas núcleo esquina de carpintería metálica; boquilla para moler.

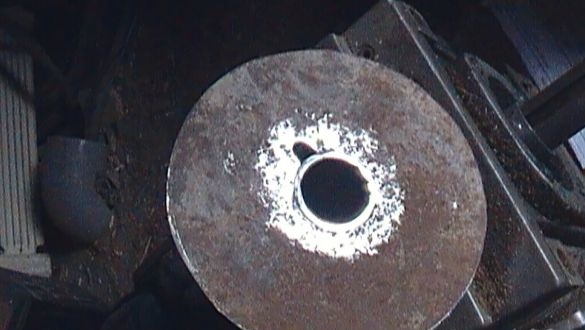

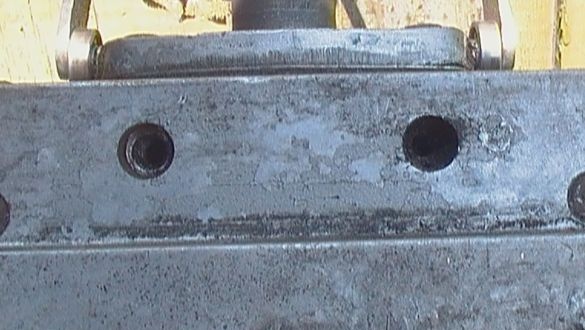

Comenzó haciendo un marco. Para hacer esto, corte 2 esquinas con un estante de 50 mm. Se soldaron 2 esquinas con un estante de 30 mm en ángulo recto. para montar la caja de cambios. Debajo del enchufe de servicio para la caja de cambios, corté una "ventana" en la esquina y la instalé en la plataforma recibida y la fijé a un lado con dos esquinas soldadas. Desde el segundo lado taladré 2 agujeros en la esquina, corté el hilo y apreté los tornillos. Los agujeros se perforaron teniendo en cuenta el espacio libre mínimo entre el perno y la base de la caja de engranajes. Para montar el motor y ajustar la tensión de la correa, en una de las esquinas principales, corté 2 agujeros para el perno M8. También corté y solde una lámina de tres milímetros para endurecer el marco y montar el motor, en el que hice un agujero. (Al principio quería usar un motor diferente). Ajuste el motor con una polea y póngase una correa. Para hacer un tambor, corté un trozo de tubo трубы 40 mm. Sin quitar un trozo de tubo del eje, lo limpié con papel de lija. Como la tubería no encajaba normalmente en el eje del engranaje, era necesario moler la superficie interna. Para hacer esto: arregló el taladro en el soporte; insertó un taladro largo y al encender el taladro envolvió un trapo.Cortado, el ancho requerido, papel de lija y colocándolo debajo del borde del trapo continuó enrollando. Rectificado hasta que el tubo se "sentó" libremente sobre el eje y durante la rotación del eje no se creó "mordida" entre las partes. Para evitar que la caja de engranajes toque el tambor del tubo terminado (lo hice con un margen), corté un anillo en el que taladré un agujero y corté una rosca M10. De una barra de 10 mm. corte un trozo de 30 mm., corte la rosca y atornille el anillo en el eje en un anillo para que la varilla caiga en la ranura de chapa del eje. De tres milímetros de láminas de hierro, corté 2 círculos. Lo perforé en uno, y luego abrí un agujero con una lima igual al diámetro de la tubería. Como la tubería giraba libremente sobre el eje de la caja de engranajes en el círculo resultante, taladré y limpié una ranura para una barra de 10 mm. Habiendo despejado un círculo de óxido "lo plantó" en la tubería. Inserté la barra y la escalé soldando. En el segundo círculo, perforé un agujero de 9 mm en el centro, de modo que al mínimo golpear el tornillo atornillado en el eje de la caja de engranajes no interferiría con la rotación del tambor. Coloque el futuro tambor en el eje y, con la ayuda de un tornillo, presione el segundo círculo hacia la tubería, escaldado con soldadura eléctrica. Medir el tamaño al interior de la llave corte la barra del tambor al tamaño deseado. Luego comencé a fabricar accesorios (horquillas) para compensar el tambor a lo largo del eje de la caja de cambios. Para hacer esto, corté un pedazo de esquina con un estante de 25 mm. y 5 mm de espesor. a lo largo de la cima. Corté partes de las piezas de trabajo, taladré agujeros y corté el hilo M6. Redondeado los extremos de las piezas de trabajo. Para un mayor montaje, necesitaba rodamientos, pernos y arandelas. Dado que el tamaño interno de los rodamientos era de 7 mm. Tomé los tornillos con un sombrero en patay para alinear los rodamientos. Ensambló la estructura y colocó las arandelas entre el rodamiento y la pieza de trabajo para la rotación libre de la pista exterior del rodamiento. Corté la parte sobrante de los tornillos. Luego hice curvas de los espacios en blanco con una, y luego por otro lado. Intenté en el sitio de instalación y solde ambas partes. Por un lado, en la horquilla resultante, corté huecos debajo del eje en el que la horquilla se sostendrá en la caja de cambios y después de soldar cortar el exceso. Para montar el eje, corté 2 esquinas con un estante de 35 mm. hizo una marca para el eje del tapón, taladró agujeros. Desenroscó los tornillos estándar e instaló una horquilla con una montura. Para eliminar el movimiento axial del eje del tapón, taladré agujeros y puse las arandelas en la chaveta a ambos lados. Para volver a poner el tambor en marcha, tuve que "romperme" la cabeza. Al final, se le ocurrió esto: El pasador roscado M8 se atornilla en el eje de la caja de engranajes, las tuercas se atornillan al pasador. Entre las arandelas, se abre un resorte para hacer ejercicio. Se atornillan 2 tuercas dentro del resorte para limitar la extensión del tambor. Después de eso se quitó el tambor y perforó un agujero de 4 mm. para el cable Pasó el cable dentro del tambor, póngalo en la tuerca M6 y la clavó. Sacó un cable

posicionar el extremo del cable para que no interfiera. Enrosqué el cable en el tambor. Para que el cable no se desenrolle, asegúrelo temporalmente con una prensa. Al final até un lazo y agité la cinta aislante por seguridad. Como resultado del trabajo realizado, resultó dicho agregado. El siguiente paso serán las pruebas de carga. Si levanta unos 150 kg. Usaré este motor.