... Como he mencionado repetidamente, mis amigos y yo de vez en cuando conducimos autos al bosque, donde vivimos en tiendas de campaña durante varios días. Esta tradición ha estado vigente durante más de veinte años, y lentamente estamos "creciendo" con las cosas necesarias para un descanso confortable en el bosque. Entre ellos se encuentra un trípode para una hoguera, que nos liberó de actividades tales como encontrar "tirachinas" y vigas transversales adecuadas en el bosque, con su posterior instalación cerca de la hoguera. El trípode que adquirimos era de ese plan (foto de Internet. Ahora no es la temporada, y la nuestra está escondida en algún lugar del estante lejano).

Durante la operación, se descubrieron una serie de desventajas, a saber:

1. No hay forma de ajustar rápidamente la altura de la suspensión del caldero. (Como regla, no hay "giros" en las hogueras para hacer que el fuego sea más pequeño)))) Con la ebullición copiosa, solo queda una cosa: regular el calentamiento levantando o bajando el caldero (caldera). ¡Hacer esto colgando de otro eslabón de la cadena es bueno solo en teoría! En la práctica, se necesitan al menos dos personas: una levanta el caldero (¡y es pesado!), La otra supera la cadena. ¡E incluso hacerlo junto con las manos extendidas sobre una hoguera ardiente y un caldero hirviendo sigue siendo un placer!)))). Además, si lo superas alto, entonces el resto de la cadena intenta sumergirse en la caldera))).

2. Ancho insuficiente! Nuestra empresa es grande, y si, por ejemplo, una caldera de quince litros se cuelga, ¡entonces debería colgar solo debajo! Es imposible levantarlo, ya que las piernas se estrechan desde arriba. Para que quepa alto también, el trípode debe tener más de dos metros de altura ...

3. Falta de compacidad. ¡Incluso cuando está plegado, tiene más de un metro de longitud! ¡Ni en ningún baúl pasa ni cruza! Y si lo coloca en diagonal, ¡ocupa mucho espacio útil!

4. ¡No se la puede dejar de lado si no se la necesita temporalmente! Es decir, me gustaría que el trípode en el estado ensamblado sea una estructura rígida que se puede poner en un guante (¡puede estar caliente!) Solo se deja a un lado temporalmente y luego se vuelve a colocar en su lugar con la misma facilidad (y con ella no cambió su geometría incluso si fue transferida por una "pierna") Y la nuestra, cuando trata de levantarla, se desarrolla. (¡Y ella está buena!))).Es decir, todavía es posible quitarlo y tirarlo a un lado, pero ahora, volver a ponerlo sobre un fuego abrasador es problemático. Tenemos que esperar hasta que el fuego se apague un poco.

Teniendo en cuenta todos estos puntos, decidí hacer un nuevo hazlo tu mismo. Y esto es lo que obtuve:

En esta foto, no está completamente presentada. ¡Las patas inferiores son telescópicas! Si los empuja hacia afuera, la altura desde el suelo hasta el gancho (en su posición superior) es de 1 m. 60 cm !! Es solo que ahora no es la temporada para los viajes de campo y le tomé fotos en una habitación del tamaño de la cual no me permitió tomar una estructura tan masiva en el marco.))))

Esto es lo que necesitaba para hacerlo:

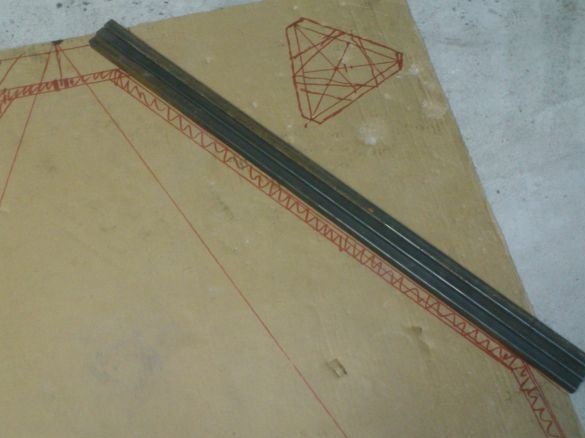

1. Tubo perfilado con una sección de 15 por 15 mm.

2. Tubo perfilado, sección 20 en ... mm. (Es necesario para la fabricación de una guía en forma de U, por lo que cualquier recorte de un tubo de perfil con una pared de 20 mm es adecuado)

3. Chapa con un espesor de 5 mm. (Tengo un "acanalado", esto no es necesario)

4. Recorte el perno M14.

5. cuadrado (enrollado) 10 por 10 mm.

6. cuadrado (rodando) 12 a 12 mm. (Necesario para reforzar la curva ("curvas") de la tubería "quince", por lo que los atajos serán suficientes).

7. Elemento de resorte suspendido del sistema de techo suspendido Armstrong.

8. Un cable con un diámetro de 4 mm.

9. Corte de un tubo de cresta de 16 mm. (No requerido)

10. Pernos M6 de 25 mm de largo. (3 piezas para la fabricación de ejes "patas")

11. Tuercas M6. (Por lo mismo)

12. Ala de pernos M6. (3 piezas. Para fijar las piezas telescópicas).

13. Tuercas M6. (Convencional)

14. Tuercas M14.

15. Pernos de ala M5 (3 piezas)

16. Tuercas de mariposa M5 (3 piezas).

17. Esmalte resistente al calor.

... escribí esta lista, ¡y yo misma en estado de shock! Después de todo, hizo algo simple, se podría decir, un producto primitivo, ¡y se necesitaban muchos nombres de materiales!

Pero nada !! ¡No estamos buscando formas fáciles!

Entonces, ¿por dónde empecé? ... ¿Piensa en un dibujo? Si es así, ¡solo tienes razón en parte!

El hecho es que nunca dibujo mis dibujos hecho en casa! Lleva tiempo, ¡pero siempre falta! Además, ¡los productos caseros son mi hobby! Por lo tanto, cada producto está hecho en una sola copia. ¡Por lo tanto, después de su fabricación, el dibujo ciertamente no será necesario! Y como Dios no me ofendió con el pensamiento espacial, ¡preparo todos los "dibujos" de artículos caseros solo en mi cabeza! Como regla, lo hago al volante, donde paso mucho tiempo, dando vueltas diariamente por la ciudad. ¡Y dibujaré detalles individuales solo en las piezas de trabajo, antes de embarcar en el molinillo! )))) Y si necesito "traducir a metros" el tamaño que intuitivamente necesito, entonces me imagino la parte futura, sosteniendo la cinta métrica en mis manos, mirándola e intentando mentalmente la parte futura))))

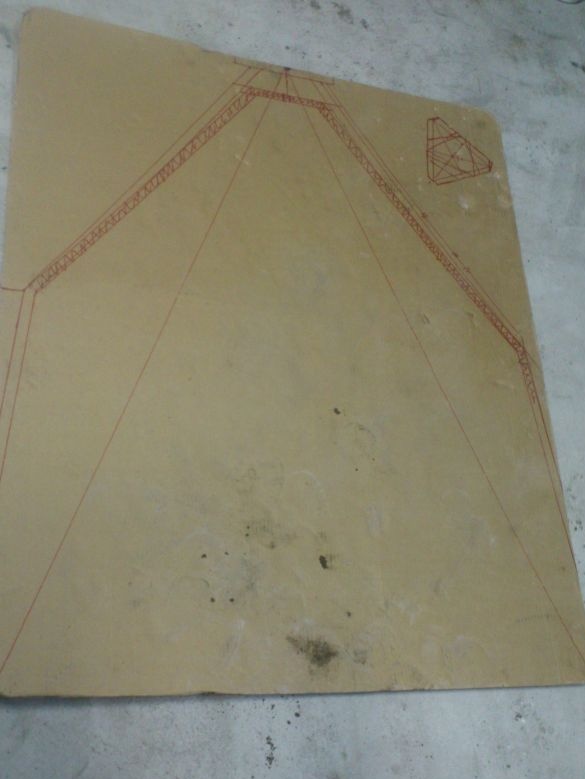

Pero ahora todavía dibujé un poco ... Es decir, acabo de dibujar un boceto de un trípode del tamaño que me gustaría, en una escala de 1: 1 en un pedazo de cartón.))).

Y luego es más fácil. Aplicando el espacio en blanco al boceto, hice uno de los tres elementos principales. (Empecé con las partes superiores de las "piernas").

Según mi idea, esta parte tendrá dos "hombros" cortos doblados en un cierto ángulo en los extremos. Los "hombros" superiores estarán revestidos con extremos en el eje y, a través de ellos, unidos de manera pivotante a la placa superior. Las horquillas M14 juntarán las placas superior e inferior, y los "hombros", intercalados entre ellas, proporcionarán una fijación rígida de las "patas" y el ángulo deseado de su colocación ...

En resumen ... Aquí, mire la foto del producto terminado, comprenderá todo de inmediato))):

Si el perno se afloja y las placas se separan, entonces las patas se pueden plegar a la posición cuando sus partes largas se vuelven paralelas:

Es decir, el mecanismo de plegar los nodos principales es comprensible. Al apretar el plato con una horquilla, hacemos que las "piernas" diverjan hasta que sus "hombros" superiores estén firmemente intercalados entre los platos. El diseño tomará una forma final dura.

Dado que es imposible doblar el tubo de perfil en el ángulo deseado, hice los cortes de acuerdo con la plantilla (boceto) de la longitud deseada de los "hombros" y el ángulo deseado.

Dado que los "hombros" superiores tendrán que soportar cargas pesadas, decidí fortalecerlos. Cortar una pared:

Corté tres longitudes de acero cuadrado de 12 por 12 mm e hice cortes transversales en ellas a una profundidad de aproximadamente la mitad:

Luego, doblar al ángulo deseado utilizando el "método martillo martillo"

Ángulo "medido", aplicando espacios en blanco a mi boceto.

Después de eso, clavé los amplificadores resultantes en la tubería:

Luego dobló las partes "abiertas" hacia ellos y hirvió a fondo, prestando atención y una incisión en la curva.

Después del tratamiento previo con una rueda de limpieza, taladró agujeros debajo del eje:

Todo ... El "hombro" superior está listo. Hice la parte inferior con amplificadores similares, solo tuve que cortar los "hombros" por completo, martillar los amplificadores cortos y luego hervirlos, porque el diseño allí será ligeramente diferente:

Luego, procedí a la fabricación de placas portadoras. También "deduje" sus tamaños del boceto. Los corté de una vieja pieza de un "papel corrugado" de cinco milímetros que yacía en mi chatarra:

Habiendo encontrado el centro, perforé agujeros para una horquilla en ellos:

Corté tres “accesorios” para los “hombros” superiores cortando una tubería con una sola pared de 20 mm (los recuerdo, como recordamos, de una sección cuadrada con un lado de 15 mm, y el tamaño interno de los accesorios fue de 16 mm):

Y los soldados a la plataforma superior.

Aquí describiré mi error. Inicialmente, planeé atornillar el perno desde la parte inferior, así que solde la tuerca M14 a la placa superior, protegiendo su hilo de salpicaduras de metal con papel mojado:

Pero, ya en el primer "ajuste" resultó que era muy inconveniente torcer la horquilla desde abajo: las "patas" interfieren. Por lo tanto, taladré un hilo en esta tuerca y solde una tuerca similar a la placa inferior. Ahora el pasador se atornillará en la parte superior.

En las esquinas de la plataforma inferior, hice recortes para las "piernas". Ahora, cuando sujetamos nuestra estructura, la plataforma inferior en la que se atornilla el pasador no puede girar.

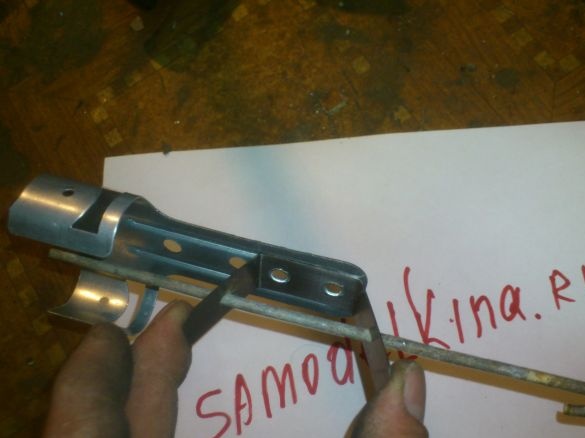

Lo siguiente que comencé a hacer un collar conveniente de una horquilla. Primero lo primero, perforé un agujero axial en él, con un diámetro de 6 mm. Necesitaré esto para hacer un mecanismo de suspensión de caldero "complicado", continuamente ajustable en altura, que discutiremos más adelante ...

Fue difícil perforar un hoyo. Perforado en un vicio. Para hacer esto, atornilló tres tuercas y las "cerró bien". Lo mantuvo en un vicio para ellos, para no estropear el hilo:

Lubricaba constantemente el taladro, perforaba a bajas velocidades, supervisaba el paralelismo del taladro en todos los planos ... Sí, y el taladro es corto. Luego tuve que apuntar al otro lado ...

Pero resultó!

Para hacer el cabrestante, atornillé dos tuercas en el extremo del perno y las solde:

Luego les hizo dos agujeros ciegos en la cara (para que llegaran a los postes), les clavó pernos y soldaron:

.... Y me di cuenta de que estaba equivocado de nuevo!

Dado que mi trípode plegado en sección transversal tendrá una forma triangular, ¡será lógico que el estuche sea triangular! Y tal collar en cualquier caso sobresaldrá más allá de los límites del trípode ...

Entonces corté un tornillo:

Y soldado dos:

Tal collar puede girarse para que no sobresalga más allá de la placa triangular superior, y será aún más conveniente rotarlo que un perno con dos persianas.

Luego, comencé a fabricar las partes inferiores de las "patas". Según lo planeado, serán telescópicos. De una tubería de 15 por 15, saldrá un cuadrado de 10 por 10.

(El tubo de perfil tiene un espesor de pared de 1.5 mm. Teóricamente, se debe incluir una barra cuadrada de 12 por 12, de la cual hice amplificadores. Pero en la práctica, solo está obstruido con un martillo, ya que el tubo está soldado y tiene una costura de soldadura en el interior. Por lo tanto, elegí una sección más pequeña).

Las extensiones telescópicas se sujetarán en la posición deseada mediante pernos de aletas. Por lo tanto, después de cortar tres piezas de la tubería de la longitud requerida, perforé agujeros de 8 mm de diámetro más cerca del borde de ellos y los solde sobre la tuerca M6:

Fue lo suficientemente difícil de hacer mediante soldadura por arco. Para fijarlo en la posición correcta y proteger el hilo del rocío de metal, utilicé un perno, que "no me importa"))))

Luego, corté tres segmentos del cuadrado de la longitud deseada (insertado y corté la parte que sobresale).

De todos los tubos detrás de la tuerca soldada corté el "exceso":

Ponlo en las barras:

Soldado y afilado:

Este diseño protegerá el interior de la tubería para que no se obstruya con la tierra si la clavamos en el suelo sin desplegar la parte telescópica, y al mismo tiempo servirá como limitadores; no permitirá que las varillas entren al interior cuando se pliegan más de lo necesario ... Sí, y se ve de alguna manera "más orgánicamente")))))

... Inicialmente, pensé en cómo limitar la salida de estos elementos. E, incluso, se le ocurrió ... ¡pero abandonó esta aventura porque la estructura telescópica no sería plegable! Y si se vierte arena en el interior, ¡será problemático limpiarlo! Por lo tanto, decidí excluir este momento, y para no sobresalir accidentalmente las "piernas" más de lo que debería, simplemente pinte su parte superior con esmalte rojo. Tan pronto como apareció el rojo, ¡para! ¡No puedes adelantar más!

Ahora haremos el montaje superior. Según la idea, debería desarrollarse. Pero no lo hará telescópico: la "rodilla" en la parte superior lo impide. Y si simplemente se pliega hacia un lado en el eje, entonces no hay suficiente rigidez. Por lo tanto, se me ocurrió una solución de compromiso:

Las "patas" se doblarán en el eje, pero, después de haberlas extendido 180 grados, puede retroceder un poco para que sus extremos entren en el tubo de la parte superior y sujetar en esta posición con un perno de mariposa con una tuerca de mariposa. Obtendrá un soporte rígido en dos puntos: la bisagra "se inmoviliza con un momento telescópico".

Realicé esto de la siguiente manera:

Corté tres segmentos de un cuadrado con un lado de 12 mm y perforé agujeros con un diámetro de 6 mm:

Después de lo cual, el molino cortó un lado:

Para "ahogar" los extremos, los sujeté en un tornillo de banco, metí un tornillo en la ranura y simplemente doblé las paredes entre sí con un martillo. Después de eso, "pecan" un poco soldando y lo giró en un círculo de limpieza para dar la forma redondeada deseada. (Desafortunadamente, olvidé tomar una foto de este proceso, así que publico una foto del elemento terminado.

Ahora vamos a fabricar el mecanismo de suspensión. Ya describí mis requisitos para ello: lo principal es que tendrá que proporcionar un ajuste de altura suave sin quitar la caldera (caldero) del gancho. Decidí llevar a cabo dicha función utilizando un elemento de resorte suspendido del sistema de techo Armstrong.

Los que no están familiarizados con este sistema, explicaré. El elemento principal son dos pétalos de su resorte de acero dispuestos en direcciones opuestas, en las que hay agujeros. Al comprimirlos con los dedos en una posición paralela, se inserta un gancho de alambre de 4 mm de espesor y se mueve fácilmente a través del orificio. Y si lo sueltas, los pétalos tienden a dispersarse en diferentes direcciones y fijan con seguridad el gancho en la posición correcta:

Decidí usar este elemento. Los fabricantes garantizan que puede soportar una carga a largo plazo de 25 kg. ¡Pero esto es reaseguro! Por interés, yo mismo lo colgué)))). ¡También sostuvo mis 90 kg!))) Y, solo cuando comencé a sacudirme específicamente, el gancho comenzó a arrastrarse un poco desde su posición, y luego el resorte salió de la base: los remaches tubulares con los que estaba sujeto no podían soportarlo.

Es decir, para soportar el máximo requerido de 25 kg, ¡la resistencia es suficiente con un gran exceso!)))

De la suspensión, corté con el molinillo solo la parte que necesitaba: el resorte en sí. Como ya dije, está fijado con remaches tubulares, así que decidí que sería más fácil pasar los tornillos de fijación a través de ellos que perforar los remaches y fijar el resorte nuevamente:

De un trozo de tubo de perfil de 40 por 25 mm, hice este detalle:

Y lo fijé con dos tornillos M5 y tuercas:

Yo mismo hice la suspensión de un cable con un diámetro de 4 mm. Al pasarlo por el orificio del pasador de sujeción del trípode (¡por eso lo taladré!)), Doblé la parte inferior en forma de gancho

... y encima se pone un clip de resorte y también se dobla, dando la forma de un mango. Para mayor comodidad, me puse un tubo de separación cromado:

Bueno, en realidad, eso es todo! Después del montaje preliminar, nuevamente desarmé y pinté el trípode con esmalte resistente al calor: