Hola a todos! Quiero llamar su atención sobre una rectificadora de tipo vibración, cuya base era un arrancador magnético de estilo antiguo. Fue concebido durante mucho tiempo, quería probar el principio de funcionamiento e incluso si el primer panqueque estaba lleno de bultos y el resultado no cumplía con las expectativas, la máquina resultó ser bastante eficiente.

Haré una reserva de inmediato: la potencia de la máquina es pequeña, es bastante débil para el procesamiento en bruto, pero es adecuada para procesar masillas y pulimentos, donde no se necesita una fuerte presión.

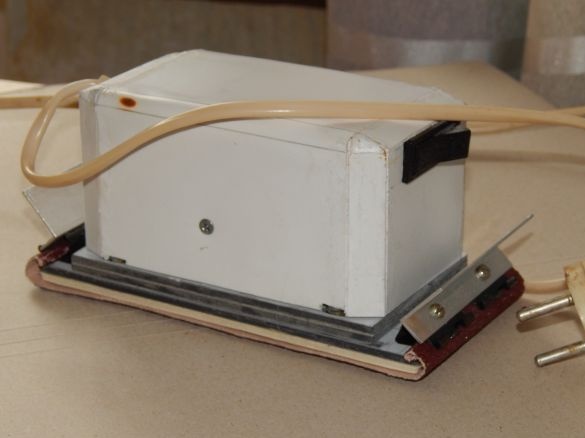

El peso de la máquina era de 0,7 kg, el consumo de corriente era de 1 A (potencia de 200 W), la carrera era de 3 mm.

Para la fabricación necesitará los siguientes materiales:

1. Arrancador magnético con una bobina para 220V (es posible para 110V, pero debe colocar una resistencia de enfriamiento.

2. Textolite de 3 mm de grosor, o algo así.

3. Esquina de aluminio 40x40mm. y 10x20mm.

4. Clips de papelería de 25 mm de ancho.

5. Caucho poroso o poliestireno expandido de 3 mm de espesor.

6. Tornillos, tuercas M3.

7. Diodo rectificador (tengo IN4004 1A, 400V).

8. Interruptor de llave o botón.

9. Shrink

10. Tubo de latón de 5 mm.

Herramienta:

1. Taladro

2. Sierra para metales

3. Taladros en 2.5, 3.2, 2.1 y 4 mm.

4. grifos M3

5. Vise

6. El martillo

7. Archivos y archivos

8. Soldador

9. Cortatubos pequeño

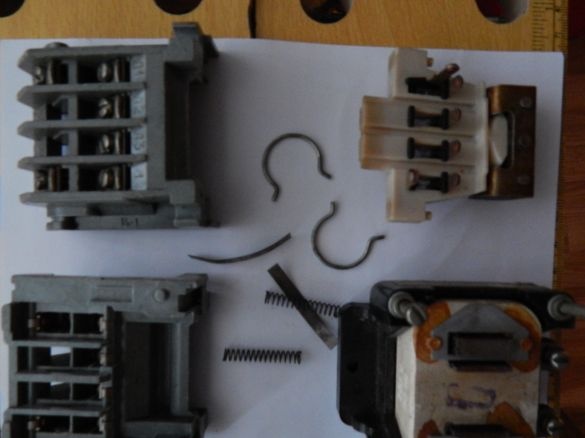

Para comenzar, desmontamos el motor de arranque

En componentes

Y modifícalo un poco:

Sacamos todos los contactos

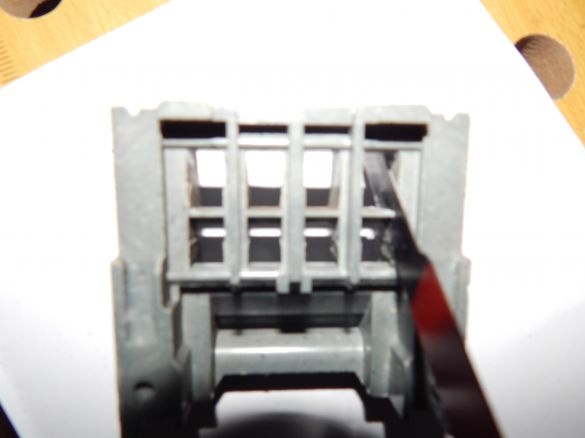

Expandimos las ventanas donde había contactos cortando puentes adicionales

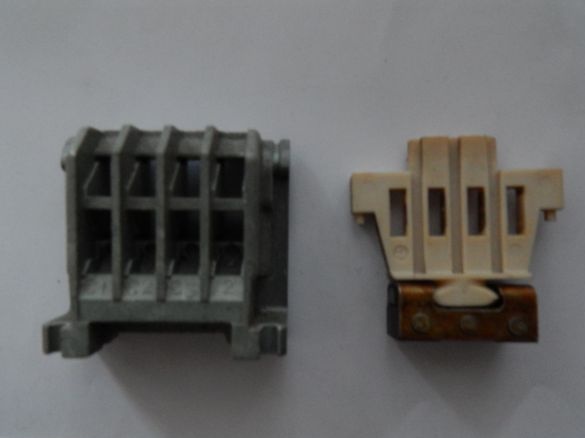

El resultado debería ser este

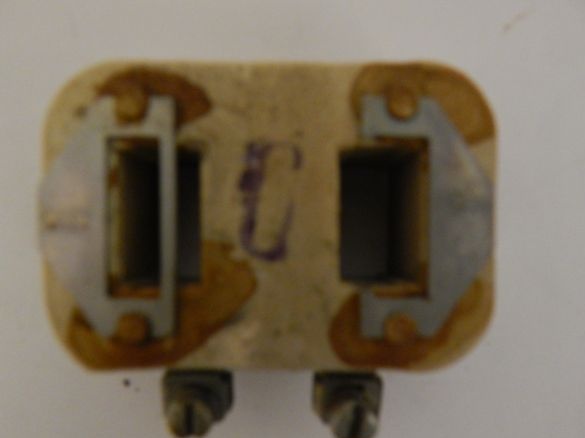

Eliminamos las bobinas en cortocircuito del circuito magnético (el puente derecho se elimina en la foto), ya no serán necesarias.

Desde la base, vimos las orejas del sujetador como innecesarias y para reducir las dimensiones generales.

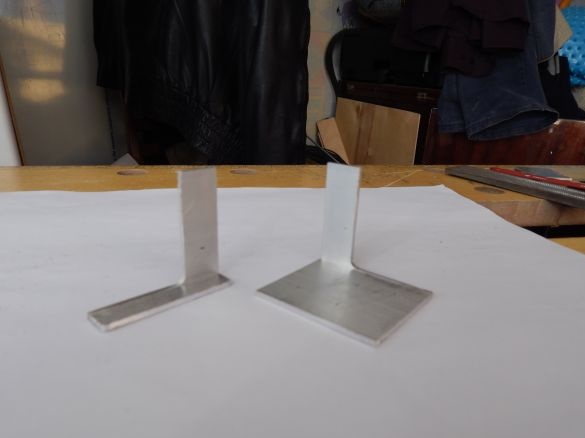

El motor de arranque se montará horizontalmente. Instalamos las esquinas de montaje cortando las roscas en la carcasa de arranque y las esquinas en los estantes de fijación a la plataforma.

A continuación, proceda a la fabricación de la unidad:

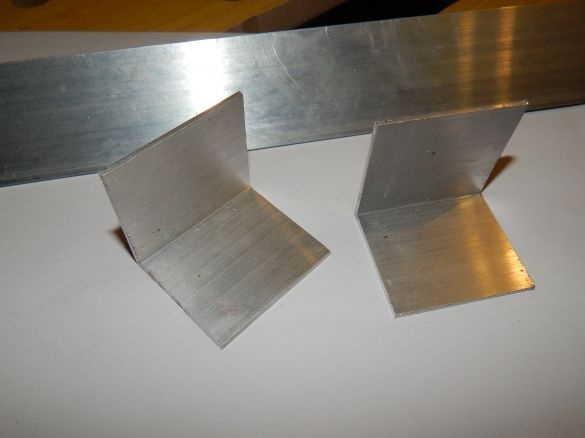

Desde la esquina 40x40, cortó dos piezas de 55 mm.

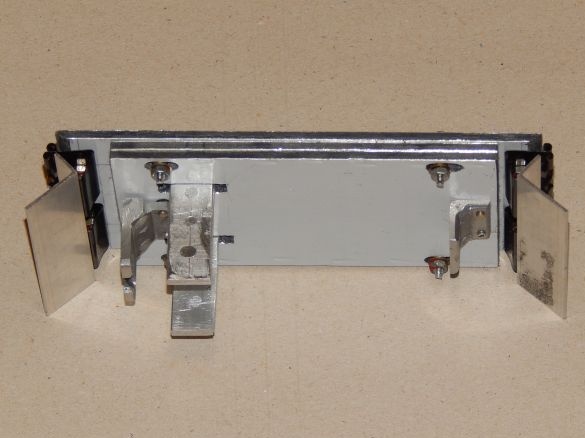

De los espacios en blanco obtenidos, cortamos los soportes derecho e izquierdo, una parte de los cuales debe ir a la ventana de la parte móvil del motor de arranque, y la otra debe estar unida a la suela del molinillo. En general, transmitirán el movimiento hacia adelante del ancla a través de la suela de papel de lija.

Para fortalecer los soportes y aumentar su grosor a las dimensiones de la ventana de inicio, remache la pieza de esquina cortada y muélala al tamaño deseado. Este motor de arranque tiene un ancho de ventana de 5 mm. , el grosor de la esquina es de 2 mm.para que en total dos espesores den 4 mm. que es suficiente para una instalación densa de soportes.

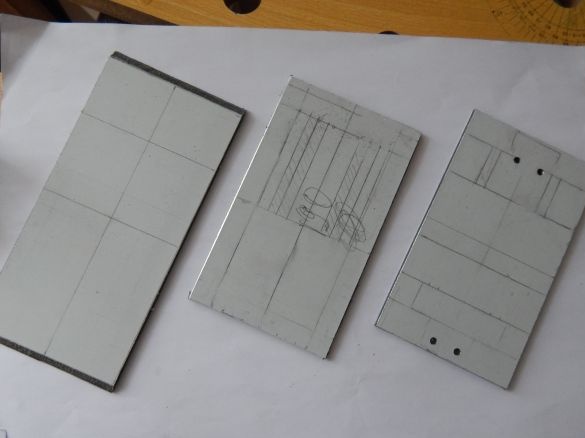

Quería hacer una plataforma y suela de PCB debido a sus propiedades antifricción, pero no estaba a la mano. Pero resultó ser el llamado plástico compuesto en ambos lados pegado con aluminio, pero funcionará. Cortamos dos espacios en blanco para la plataforma y uno para la suela. La suela está hecha a lo ancho de la plataforma, y 30 mm más larga para el trazo de trabajo y los sujetadores del papel de lija.

La plataforma se puede dividir condicionalmente en dos partes: la base misma y el llamado "sótano", en el que los soportes únicos deben moverse libremente. En la base, cortamos las ventanas para los soportes y perforamos agujeros para el montaje inicial, en el "sótano" simplemente cortamos la abertura, dejando 10 mm a cada lado y 5 mm en la parte delantera y trasera.

Pegamos las partes recibidas entre ellos con el pegamento Universal Moment. Los bordes están manchados con pegamento.

Para la fijación a la suela en los soportes, perforamos agujeros para remaches con un diámetro de 2.1 mm. Por cierto, más sobre los remaches, los hice de alambre de aluminio de 4 cuadrados con un diámetro de 2.1 mm. (No sé si corresponde a la especificación estándar del estado por sección, pero dicho diámetro).

Sujetamos los brackets a la suela. Con un taladro de avellanado de mayor diámetro para remaches, inserte el cable en los agujeros de las piezas a unir, corte el cable con un alicate de gran tamaño de 1.5-2 mm y luego remache. ¿Por qué elegí este método de montaje? La conexión remachada no es separable, y dado que se supone una fuerte vibración en mi unidad, esta es la mejor solución. Además, el remache se nivela con la pieza y el espacio en el "sótano" está limitado a tres milímetros (recuerdo que el grosor del soporte es de 2 mm).

Para la conexión móvil de la plataforma y la suela desde un tubo de latón con un diámetro de 5 mm. Se cortan 4 casquillos distanciadores de 6,5 mm de largo con un cortatubos.

Marcamos y perforamos agujeros con un diámetro de 3.2 mm en la suela y la plataforma. En la plataforma, perforamos agujeros en las dos posiciones extremas del trazo de trabajo de la suela, luego usamos un archivo para conectarlos en una ventana. Al procesar la ventana alcanzamos un tamaño en el que 5 mm. el tubo se mueve libremente de un borde del agujero al otro, sin atascarse.

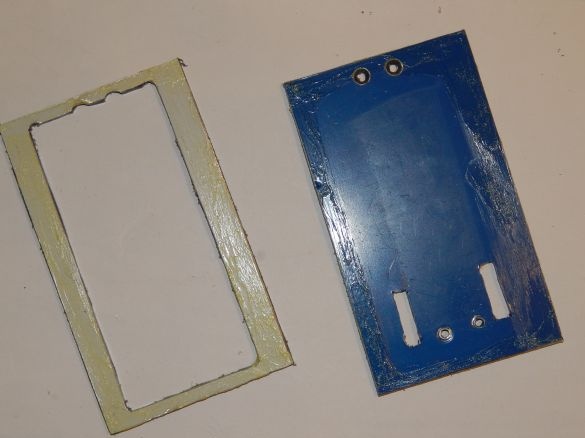

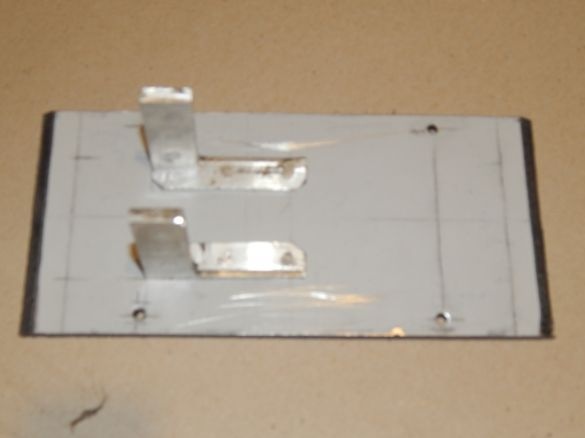

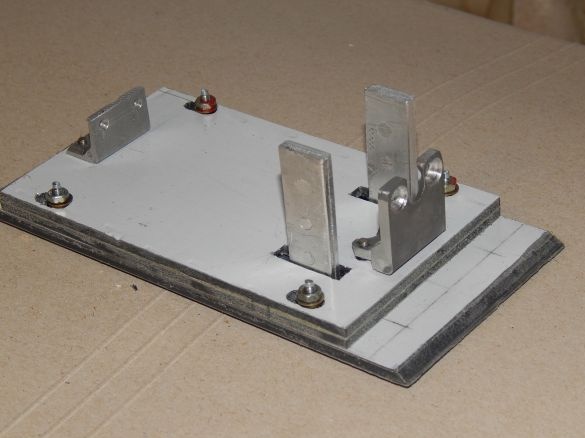

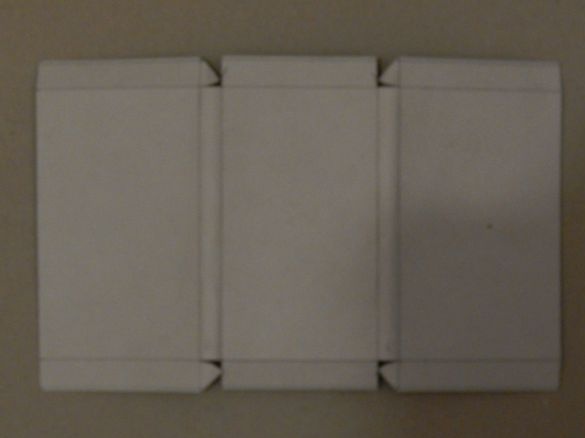

La plataforma y la suela ensambladas se ven así:

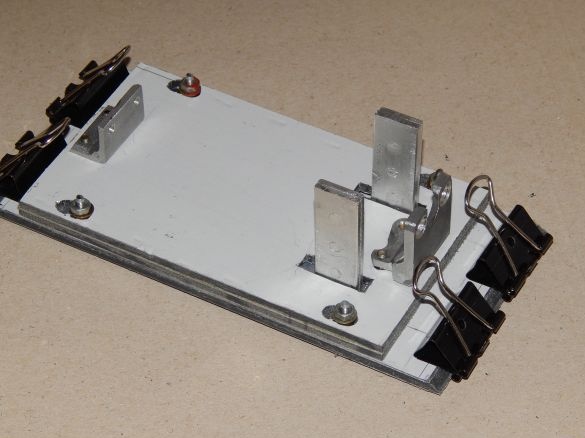

Para fijar el papel de lija en la suela, utilicé clips de papelería de 25 mm de ancho. Inicialmente, quería hacer una montura que le permitiera reemplazar rápidamente el papel de lija, pero debo admitir que este diseño no es la mejor opción, algunos dientes necesitarán ser unidos, pero por ahora ha crecido, ha crecido. Entonces, se perforaron agujeros de 3.2 mm en las abrazaderas (teme que el metal fuerte no se materialice, simplemente lo parcheé con un simple taladro)

Luego fije las abrazaderas con tornillos y tuercas a la suela.

Para abrir simultáneamente las abrazaderas, les fijamos una esquina de 10x20 mm. También un juego de tornillos y tuercas.

En la suela con el mismo pegamento "Momento", pegamos un material suave: goma porosa o, como en mi caso, espuma de poliestireno, habiéndolo perforado en caso de desmantelar el orificio para los sujetadores.

La carcasa del dispositivo estaba hecha del material del tubo de ventilación.

Que corté a lo largo de la generatriz, y luego con la ayuda de un secador de cabello enderezado a una hoja.

Hice un patrón con esquinas lisas, no quería esculpir una caja angular y "espinosa" al tacto.

Al principio, quería usar un trozo de bote de plástico como carcasa, pero el material resultó ser demasiado líquido. Por lo tanto, la carcasa se pegó de PVC con la ayuda del pegamento Cosmofen Plus (plástico líquido). Dobló el plástico localmente calentando la curva con un encendedor chino (radio de curvatura estimado de 5 mm).

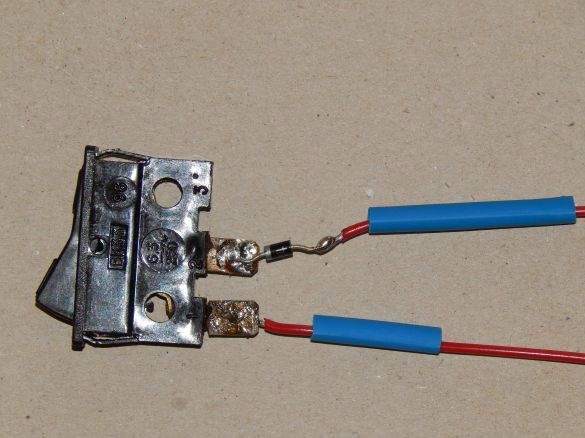

Pasamos a la parte eléctrica de la máquina. Para crear vibración, se requiere un campo magnético pulsante, que se crea en la bobina de arranque, que funciona con un rectificador de media onda, que es un diodo IN4004 cuyas características indican corriente de hasta 1 A y voltaje de hasta 400 V. No dibujaré un circuito, todo está conectado en serie, la dirección de encendido del diodo no es crítica.

Soldamos el diodo directamente al interruptor, luego aplicamos termocontracción y aislamos la estructura.

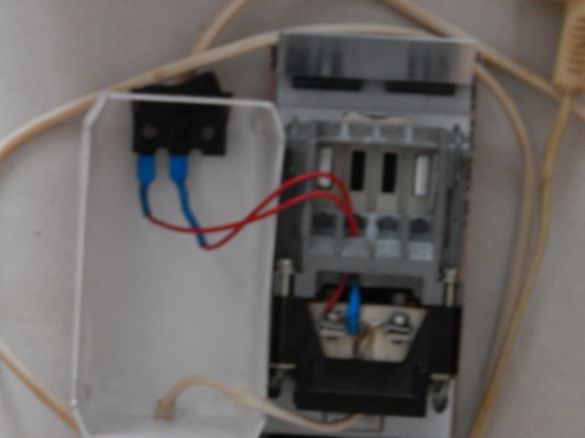

Insertamos el interruptor en la carcasa y conectamos los cables.

Para no bloquear las esquinas adicionales, la carcasa está unida directamente a la caja de arranque magnética con dos tornillos M3.Aquí está el resultado:

Ahora un poco sobre los defectos. El golpe de la máquina es solo de una manera, en inactivo, la armadura del arrancador se dirige al estator. Era necesario poner dos arrancadores en el lado opuesto y conectar los devanados durante diferentes períodos, para que ambas vueltas funcionaran.

La potencia insuficiente de la máquina se debe al hecho de que está alimentada por un rectificador de media onda y el voltaje efectivo en el devanado de arranque es 0.707U de la red (dividido por la raíz de 2), es decir, 155V, y por 2 veces la potencia.

Video de operación de la máquina: