Hola, queridos visitantes del sitio "". Terminé mi próxima tarea y hoy quiero contarte al respecto.

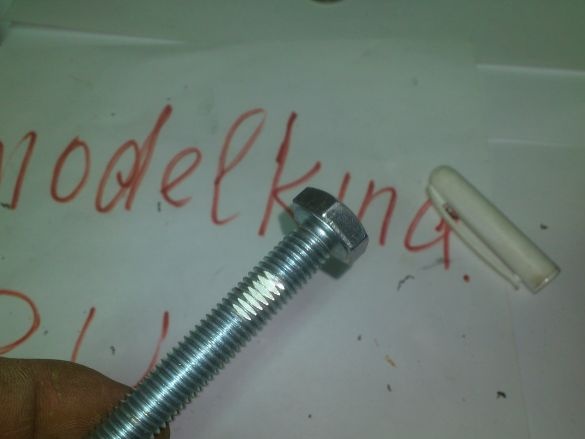

Recientemente, los llamados remaches roscados se han generalizado bastante:

Es muy conveniente usarlos si es necesario obtener un orificio roscado para un tornillo en chapa delgada, cuyo grosor no permite roscar.

Como podemos ver, un remache es una manga hecha de metal, en un lado que tiene una brida, y en el otro, a cierta distancia, una rosca interna. Si lo inserta en el orificio preparado previamente hasta que se detenga con la brida, y mientras lo mantiene presionado, jale el tornillo atornillado en la rosca, luego el más delgado al principio, las paredes laterales se aplanan y se aflojan hacia afuera y fijan de manera confiable todo el manguito en el orificio. A continuación, en la foto, simplemente se inserta el remache izquierdo, y el derecho ya está instalado.

Para su instalación, hay remachadores especiales, similares en su diseño a los remachadores para instalar remaches de escape convencionales. A menudo, estas dos herramientas se combinan en un solo dispositivo. ¡Pero el precio de tal herramienta es bastante alto! Además, como escuché, debido a las grandes cargas cuando se trabaja con ellos, estos dispositivos tienen los mismos inconvenientes que son comunes a los remachadores convencionales: ¡un recurso y una fiabilidad bastante bajos!

Entonces decidí hacer una herramienta así hazlo tu mismo. Como de costumbre, comenzó estudiando el tema. Hurgando en Internet, encontré lo que estaba buscando.

Lo primero que llamó la atención fue una cabeza de remache casera para un destornillador:

Pero, después de analizar su dispositivo, una vez más estaba convencido de que los comerciales con títulos de alto perfil "¡Unreal cool hecho en casa!" mira igual, no vale la pena !!! ))) Como siempre, una boquilla de este tipo puede ser atractiva solo para los "especialistas en camas" que no tienen experiencia trabajando con metal. ))))

¡Es decir, esta boquilla, por supuesto, cumple su función! ... ¡Solo, principalmente, en el estudio y no en el taller! ))) Porque ella tiene muchas deficiencias:

1. ¿Por qué un destornillador? ¡Después de todo, solo necesita hacer unas pocas revoluciones del perno de tracción! ¡¿No es más fácil hacer esto con el "trinquete" habitual, mientras se siente la fuerza suficiente de lo que es necesario tener un destornillador cargado, e incluso estropear algunos remaches, recogiendo la fuerza de torsión necesaria? !!!! (De ahí la conclusión: ¡se necesita un destornillador para la "frescura" casera!)))))

2)¡Tal accesorio solo puede funcionar con un tamaño de remache! Es decir, resulta que es necesario hacer muchos de estos, ¡cada uno para su propio hilo!

3. En la vida real (no en el estudio), un remache a menudo debe colocarse no "en un campo limpio", sino cerca de la pared lateral, la curva de la base, otro remache o algún otro elemento estructural sobresaliente. ¡Una boquilla de "hocico estúpido" no permitirá esto! Tal instrumento debe tener una "nariz" larga y delgada, que se puede usar para "trepar" en algún lugar ...

Para ser justos, diré que tomé el concepto básico del dispositivo de todos modos de este video, simplemente decidí eliminar las desventajas anteriores.

Mirando hacia el futuro, diré que tuve éxito. ¡El dispositivo ya está listo y probado!

Y aquí están los materiales que necesitaba para esto:

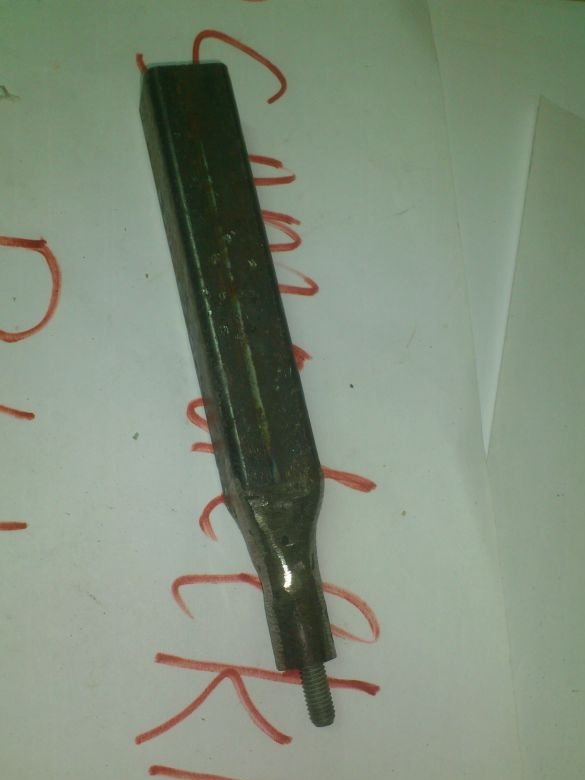

1. Corte de una tubería de perfil, sección 20 por 20 mm.

2. Corte la tubería, sección 25 a 40 mm.

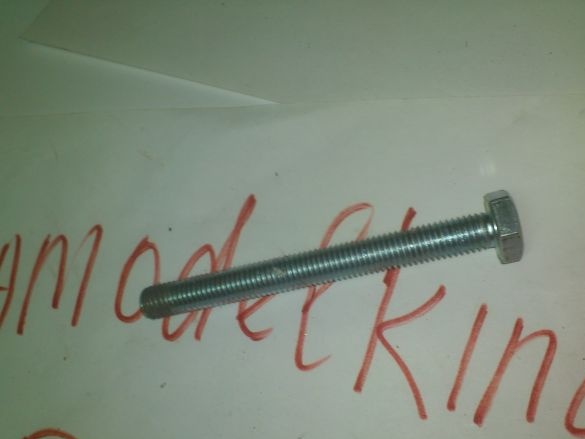

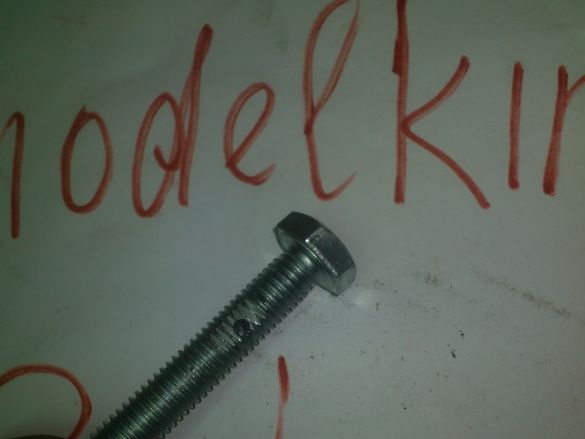

3. Tornillos M8, M6, M5, M4, longitud 50 mm, alta resistencia.

4. Perno M10, 100 mm de largo.

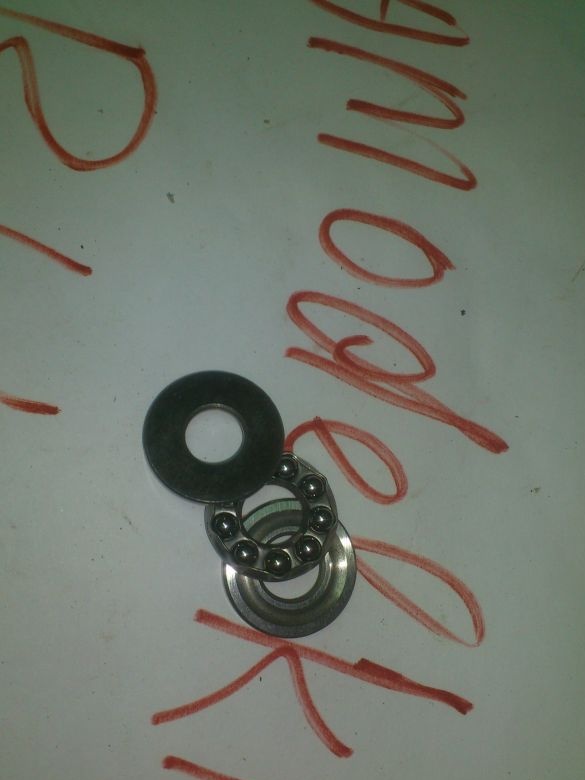

5. Cojinete de empuje.

6. La lavadora M10 aumentó.

7. Tapones de plástico para tubos de perfil.

8. Las tuercas M10 están conectadas.

10. Corcho de una botella de plástico.

Para hacer un caso:

1. Acero galvanizado (chatarra de chapa de techo).

2. Corte de espuma de extrusión.

3. Sujetadores de muebles.

4. El bucle "real".

5. Corte de alambre de acero con un diámetro de 4 mm.

Mi idea era colocar un "pistón" cuadrado con una rosca interna de gran diámetro en el interior del tubo de perfil, por otro lado, que tendría un vástago delgado con una rosca externa. En consecuencia, si atornilla un perno en él, descansando con un sombrero en el borde del "cilindro", entonces este "pistón, cuando el perno está enrollado, se empujará hacia adentro. Y si el remache atornillado a la barra se apoya contra el sombrero, entonces es el camino correcto se “hinchará”, ya que el vástago lo arrastrará con precisión por el hilo. Solo será necesario hacer varios elementos de este tipo para remaches de diferentes tamaños.

Comencé haciendo estos elementos muy funcionales ... (Por analogía con los elementos de trabajo intercambiables de otras herramientas, los llamaré bits))))

Inicialmente, quería hacer remaches con hilos M4, M5, M6 y M8. Son estos tamaños los que usaré ...

En la ferretería compré un tornillo M6, de 50 mm de largo, de mayor resistencia (10.9)

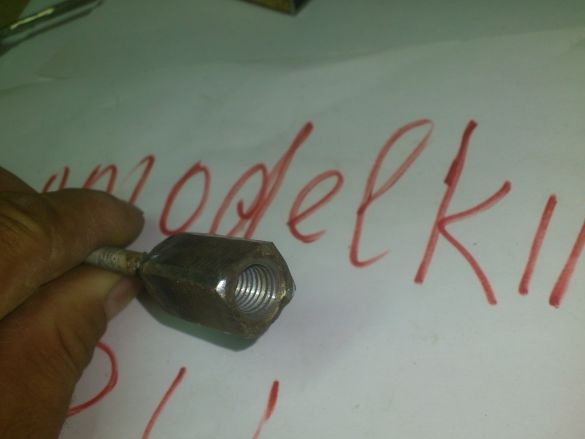

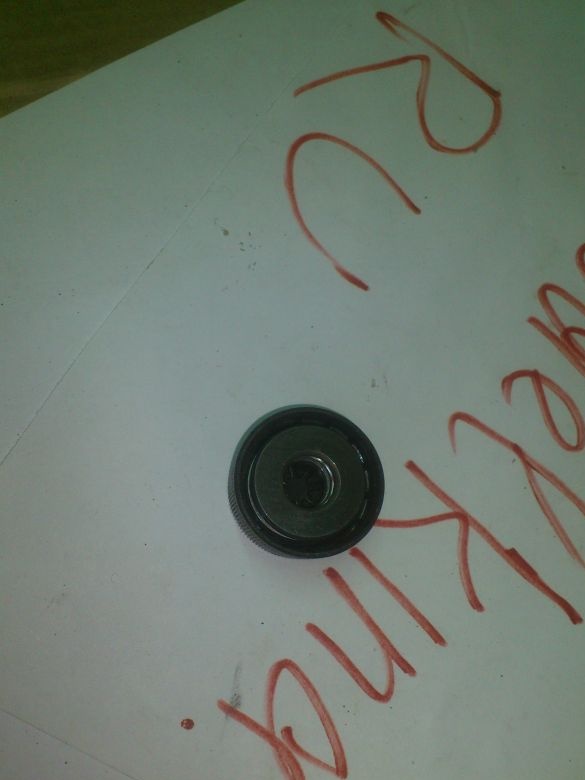

Decidí hacer la base de la broca de la tuerca de unión M10.

El tornillo fue soldado a la tuerca. Después de eso, la tuerca fue girada por un molinillo con un círculo de limpieza para darle una sección cuadrada:

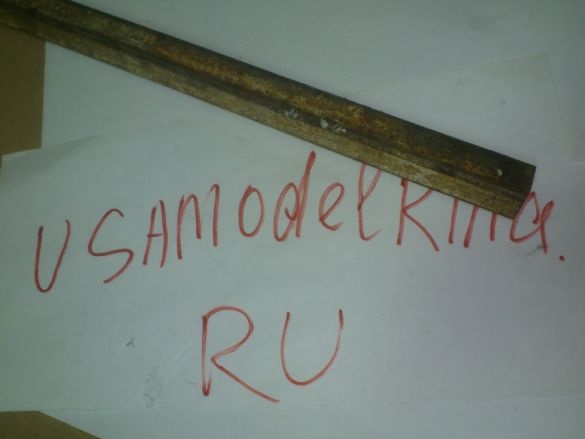

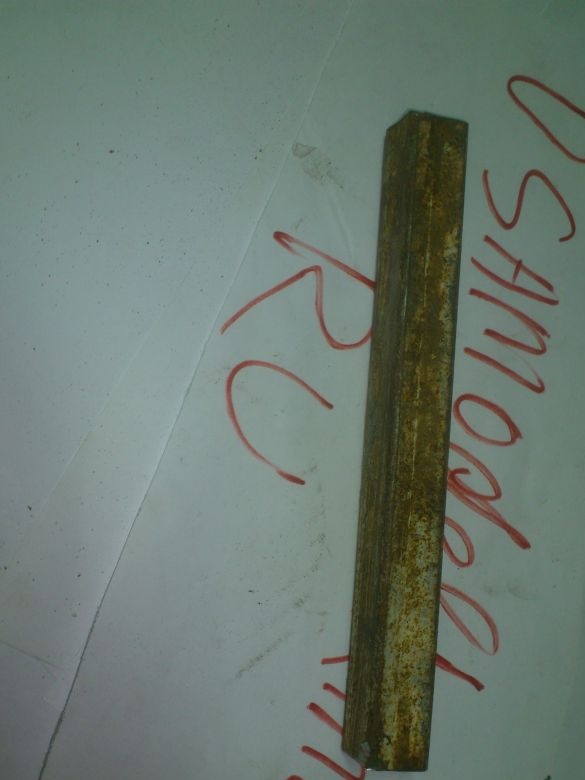

Sus dimensiones exteriores se ajustaron para que se deslizara libremente dentro del tubo de perfil de 20 por 20 mm; fue de allí que decidí hacer el cuerpo del futuro remachador. Una pieza de esa sección se encontró en mi "chatarra" ... Fue "usada" y doblada, pero de ella pude cortar la longitud deseada:

En su interior, como todas las tuberías soldadas, había una costura, pero se limpiaba fácilmente con un archivo:

Como dije, el futuro remachador tendrá que tener una "nariz" lo suficientemente delgada y larga para poder colocar remaches en lugares difíciles de alcanzar.

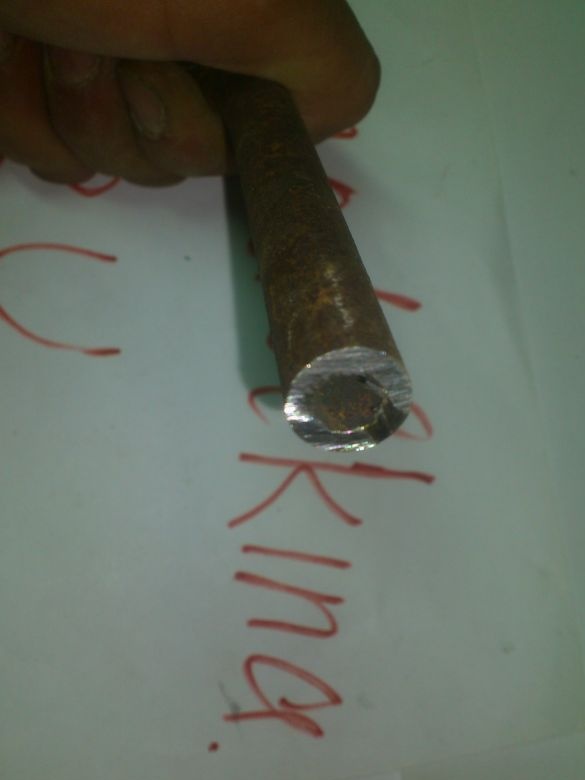

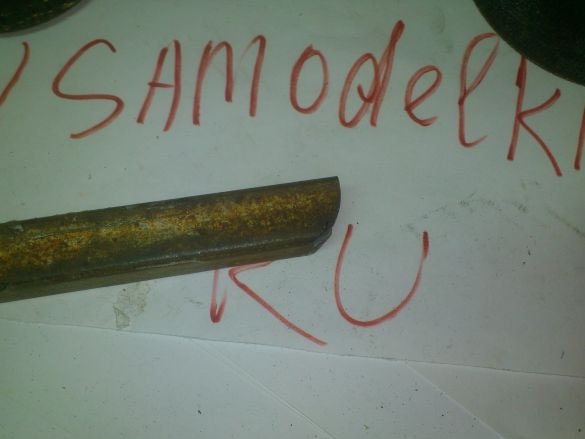

Habiendo hurgado en "chatarra", encontré un trozo de una delgada tubería de metal. Aparentemente, era un viejo suministro de gas, ya que había un grifo en la tubería, y la tubería en sí resultó tener paredes gruesas:

Para una nariz que tendrá que soportar cargas pesadas, ¡eso es todo! )))

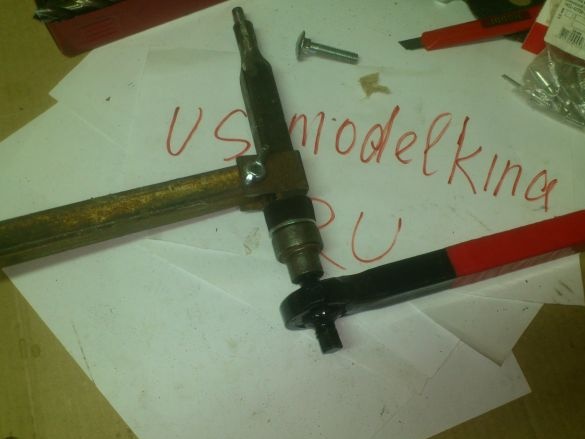

Para acoplar ambos elementos, hice lo siguiente:

Luego soldeé toda la estructura:

Y limpiado:

Después de haber probado un murciélago, ajusté la longitud de la nariz para poder atornillar un remache en el extremo del vástago que sobresale de él:

Después de eso comencé a fabricar el tornillo de trabajo. En su papel, decidí usar un perno M10, de 100 mm de largo:

Para reducir la fricción de la tapa del perno en el borde de la carcasa al apretar, compré un cojinete de soporte. Qué número, no recuerdo))). Acabo de ir a una tienda de rodamientos y pedí uno para que tuviera un diámetro interno de 10 mm:

Por casualidad, jugando con él mientras estaba sentado en un automóvil, noté que cabe dentro del corcho de una botella de plástico:

Y decidí usar el corcho como carcasa exterior.))). Para esto, un taladro con un diámetro de 10 mm. Taladré un agujero en el corcho:

Y lo probé a toda prisa. Puse una arandela M10 ampliada debajo del sombrero, luego un corcho, luego un cojinete:

Queda por arreglar el rodamiento para que no se salga volando cada vez que desenrosque el perno. Para hacer esto, desarmé la estructura, marqué la distancia requerida y afilé el hilo en el lugar correcto para poder perforar un agujero para el pasador:

No encontré los pasadores de chaveta (¡aunque recuerdo exactamente que los tengo!)))), Por lo tanto, como opción temporal, ¡usé un clavo adecuado en lugar del pasador de chaveta!

(Aunque ... 98% seguro de que el proverbio sobre "permanente y temporal", sin embargo, es cierto, ¡y la uña permanecerá allí!))))

Entonces, la carcasa, la hélice y un bit están listos. Giraré el tornillo con la ayuda de un "trinquete". Y, más precisamente, con la ayuda de mi llave de trinquete casera, lo que hice específicamente para complementar el futuro remachador.))))

Ahora debe hacer un asa para poder sostener el remachador mientras aprieta la hélice. ¡Debe ser extraíble! ¡Después de todo, después de instalar el remache, permanecerá atornillado al bate! En consecuencia, ¡será posible retirar el remachador solo girándolo en la dirección opuesta, atornillándolo así! ¡Y el mango sobresaliendo hacia un lado en condiciones reales, lo más probable es que se enganche en algo y no permita que se gire! (Como dije, rara vez hay que poner remaches "en campo abierto")))))

Decidí hacer el mango yo mismo con el mismo tubo de perfil (sección 20 por 20 mm), del cual están hechos tanto el cuerpo del remachador como el mango del cabrestante.

¡El montaje en la carcasa no debe fijarse rígidamente en una posición perpendicular! Después de todo, ¡es muy posible que tenga que trabajar, por ejemplo, en el fondo de una caja con paredes altas! Y luego, levantando el mango en ángulo hacia arriba, aumentaremos la profundidad máxima de uso de la herramienta. (En este caso, el collar deberá estar equipado con un cable de extensión).

Sabiendo por experiencia que una tubería de esta sección encaja bien dentro de una tubería de 25 por 25 mm, decidí buscar una pieza de tubería de 25 por 40 mm, cortar una pared más pequeña y hacer un soporte.

Pero profundizando aún más, ¡encontré un soporte casi listo!)))). Es decir, un trozo de tubería de la sección deseada para mí con una pared ya cortada:

Solo queda cortar la longitud deseada:

Y taladre un agujero para el perno M8:

En el mango mismo, doblé una esquina para que luego pudiera inclinarse. Lo inserté en el soporte, perforé un agujero "en su lugar" y fijé toda la estructura con un perno M8 con una tuerca de mariposa.

Si es necesario, aflojando la tuerca, puede inclinar el mango en el ángulo deseado (o quitarlo por completo). Pero, si tiene que trabajar en algún lugar "en la parte posterior de la estructura" inclinando el asa hacia arriba, ¡necesitará un cable de extensión para el cabrestante! Decidí hacerlo con la misma varilla, con un diámetro de 12 mm, a partir de la cual se hizo el eje de trabajo de la bobinadora:

Como tendrá que ponerse el collar a un lado y no tengo oportunidad de hacer un agujero ciego de sección cuadrada, decidí profundizar en mis "reservas de cabezas innecesarias" y sacrificar una de ellas.

Mientras trabajaba con la amoladora angular, le di a un extremo de la barra una forma de sección cuadrada:

Como no voy a arreglar la cabeza con la bola, hice la transición de cuadrado a redondo, no plano, sino plano, por lo que la llave se "pegará":

Después de lo cual corté 100 mm. varilla, y en el otro extremo poner y soldar la cabeza hacia atrás:

Queda por limpiar, ¡y el cable de extensión está listo!

También me gustaría hablar sobre la producción de brocas para remaches M5 y M4.

El hecho es que no pude comprar tornillos de mayor resistencia de tales tamaños. Al principio, experimenté con tornillos ordinarios. ¡Pero el tornillo M4 explotó en un segundo remache!

La fortaleza habitual (4.8) no es suficiente.

Cabe señalar que el hardware de mayor resistencia está a la venta. Pero, por alguna razón, no había tornillos de la longitud requerida en ninguna parte. (50 mm). Se vendieron tornillos M4 y diluyentes de solo 30 mm de largo y menos.

... ¡Y entonces se me ocurrió una idea alternativa!))))

ACERO INOXIDABLE !!!

De hecho, cualquier acero inoxidable es más resistente que el no endurecido ordinario.Fui a una ferretería y me pedí que vendiera tornillos M5 y M4 de 50 mm de acero inoxidable ...

Tenían M5 por 50. No hubo problemas con esto. Compré e hice un murciélago utilizando la tecnología ya descrita anteriormente ...

Pero con el M4 también hubo problemas: la longitud máxima de los tornillos que encontré a la venta fue de 40 mm.

... y necesito 50 !! ...

... ¿Qué hacer? ... Acortar la nariz del remache y cortar todos los pedazos ... ¡¡¡¡¡Realmente no quiero hacerlo !!! Después de todo, inicialmente esta "nariz" fue concebida lo más larga y delgada posible para aumentar la funcionalidad del remachador ...

Y comencé a pensar en ello, tocando los tornillos en mis manos ... Y, como dicen, quién está buscando, ¡siempre lo encontrará!)))))

La broca M8 que ya hice cayó debajo de mi brazo ... Corté el tornillo hasta la mitad

y taladró un agujero ciego axial con un taladro de 3,3 mm de diámetro:

Después de eso, corté el hilo M4. Además, realizó una sola pasada con el toque "primer número":

Después de eso, atornillé el tornillo corto de acero inoxidable existente:

El tornillo entró muy apretado. Lo necesitaba, no lo voy a extraer ...

Solo queda cortar el sombrero y pelar el hilo al final de las rebabas ...

Entonces el problema se resolvió ... ¡El bit más pequeño está listo!

(Te diré un secreto, todavía no he hecho el bit M8 a cambio del usado)))). Inicialmente, no se encontró tuerca de acoplamiento M10. Luego lo compré ... Pero, para entonces, me había "enfriado" ...))))

En resumen, cuando necesito remaches para el M8, lo sueldo y lo pulido rápidamente. )))) ..... Probablemente ....)))))

Y mi remachador está listo.

Permanece, como llamo a este proceso, "peinar"))))

Lo limpié:

Y enviado a la pintura. Mientras tanto, comencé a pensar en qué caja, y qué era tan innecesario que podía hacer por él ...

Decidí hacer la caja con trozos de chapa de techo que tengo disponible. Y adentro, acomode los asientos de espuma de poliestireno extruido, del que también tuve restos. (Una vez, cuando recibía materiales de construcción en un almacén, llamé la atención sobre las largas piezas de espuma de poliestireno extruido (aparentemente, servían como juntas para algún tipo de material de construcción de láminas) que se llevaron y me pidieron que no las tirara, sino que me diera:

Mientras tanto, la pintura de los instrumentos se secó y los envolví con una cinta aislante roja. (Como dije en publicaciones anteriores, ¡esto no es fetichismo!)))). Simplemente, una herramienta negra es muy difícil de encontrar si, por ejemplo, se cae de un banco de trabajo en una pila de piezas de hierro. ¡Es por eso que trato de hacerlo más visible con pintura brillante, cinta aislante o tubos retráctiles de color brillante!)

Las brocas también "pintadas" con termocontracción roja, al mismo tiempo actuarán como un cojinete deslizante))))

Habiendo extendido la herramienta sobre la espuma, descubrí cómo se colocaría:

Luego colocó el primer componente en un pedazo de espuma de poliestireno, lo delineó y fundió el asiento con un soldador:

Luego lo siguiente:

Y el último:

Para los remaches, acabo de hacer un hueco rectangular:

Pensando, decidí que los remaches, es mejor ponerlo en una bolsa. Y luego, con él, poner en su lugar:

¡Oh, sí! ... Lo olvidé por completo ... "¿Dónde está el cable de extensión y las brocas?" - preguntas ...

Cuando "peiné" mi producto, usé estos tapones de plástico para tubos de perfil:

Siempre los tengo en stock. Le dan al producto un aspecto acabado ...

Entonces, noté que el cable de extensión se ajusta firmemente en la tapa del extremo.

Y decidí usarlo. Afiló el extremo más grueso del cable de extensión antes de pintar, dándole una forma "ligeramente cuadrada":

Ahora, colocando una tapa en el extremo del cable de extensión, lo insertamos en el mango del "trinquete":

Ahora la perilla es inseparable con un cable de extensión. Cuando se necesita un cable de extensión, se puede quitar fácilmente. (Para hacer esto, corté ligeramente las placas de "cepillo" en el enchufe.

También los bits. Solo se esconden dentro del mango:

Allí, debajo del trozo, caben exactamente tres bits (¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡¡ Y el cuarto permanecerá en el remachador.

Lo siento, distraído ... Continuamos empacando para almacenar ...

Corté el exceso de poliestireno:

También corté unos centímetros desde la parte inferior: la profundidad de los asientos es mucho menor que la altura de la barra.

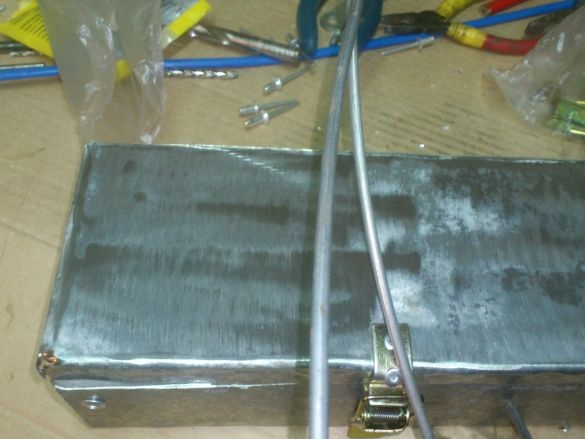

Después de encontrar un pedazo de la vieja chapa galvanizada, yo, después de haberle pegado el inserto de espuma, eché un vistazo a la futura caja:

Cortar y doblar con un mazo, usando todo lo que tenía a mano: la "lengüeta" del palet, tablas y barras de adorno, etc. (Ahhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhhh

Doblándolo, sujetándolo con remaches de escape e insertó el inserto de espuma en el interior:

Y solo entonces recordó que no había dejado las protuberancias de las que era posible doblar las bisagras del "tubo" y cerrar la tapa con la caja, martillando los pasadores ...

Bueno ... Bueno, busquemos los terminados ... Había varios bucles de "piano" del viejo gabinete en la basura. Decidí usar uno de ellos:

Después de cortar la pieza deseada, la clavé primero a la tapa:

Luego a la caja:

En la tapa para la rigidez, inserté una pieza cortada a medida de un viejo panel de fibra:

Y luego una lámina de poliestireno cortada desde la parte inferior:

Casi hecho ... decidí usar los broches "clásicos" ... quiero decir, los que uso con más frecuencia en mis productos caseros:

Para facilitar su transporte, decidí hacer un asa de alambre en la parte superior:

Eso es todo! Todo lo que queda es pintarlo ... La lata de aerosol, con la que pinté mi Lámpara de extensión ... (¡Parece que una pistola rociadora azul tomada accidentalmente al pintar un doblador de tubos se convierte en mi color característico!))))))

Eso es todo ... Ahora ciertamente todo ... (Aunque ... pero ¿qué pasa con el bit M8? !!!!!))))))

La herramienta resultante se ha utilizado repetidamente para su propósito previsto:

Y cuando no lo necesite, puede colocarlo en un estante sin temor a que se pierdan sus numerosos componentes.