Hoy nos trasladaremos al distante Barnaul al taller de joyería, donde Timofey le mostrará con el mayor detalle posible cómo se creó una versión especial del anillo para el canal AlexGyver.

El método de fabricación más común en joyería hasta la rodilla es la fundición de cera perdida de cera. Por consiguiente el modelo primero hecho de cera, la llamada cera, y luego el molde está hecho de ella. Para la fabricación de ceras se utiliza cera de joyería comprada para modelar. Es más conveniente comenzar a trabajar con piezas de cera, que se pueden hacer a partir de un círculo obtenido vertiendo cera sobre una lámina de aluminio.

La cera con un soldador se aplica a un dedo de metal del diámetro requerido para el anillo. El dedo está envuelto en papel de aluminio para facilitar la eliminación de cera en el futuro.

Para tallar cera, se usan incisivos, en Timothy son hechos en casa. Ancho y plano para eliminar una gran cantidad de material y crear una forma, una aguja para trabajos finos y grabado, y una cuchara cortadora tubular para trabajo universal y deposición de cera, que se mostrará más adelante.

La secuencia de procesamiento de la pieza de trabajo es la siguiente: primero, elimine el exceso de grosor del pandeo de cera. Los chips se utilizarán para seguir modelando y construir el modelo donde sea necesario. Y luego comienza el tallado de cera, el marcado de las letras y el patrón. Como saben, esto es arte, y si no se les da, entonces ninguna instrucción ayudará. La fundición y el modelado es un proceso creativo, pero al mismo tiempo, en la era de la tecnología moderna, esta etapa se puede omitir imprimiendo modelos en una impresora 3D.

Cuando se lleva a cabo el marcado de la imagen y las letras, las líneas se profundizan gradualmente y los fragmentos en exceso se eliminan del fondo. Y después de un período de tiempo indeterminado, el modelo se vuelve similar a lo que se puede ver en el dedo del autor del canal AlexGyver. Luego se retira el dedo de hierro, la lámina también. El siguiente es un procedimiento opcional para tomar un molde de un modelo. El molde le permite hacer cera rápidamente y replicar el modelo, por ejemplo, para los fanáticos. Pero al mismo tiempo, incluso en la fabricación de un solo producto, una cera proporciona un molde, y para no estropearlo, también puede causar una impresión por si acaso, así es como se guardará en el juego o programa.

El modelo se vierte con caucho líquido, por ejemplo, PentElast-718, que actúa como un epoxi y cura cuando se agrega un catalizador. El molde para crear una impresión está hecho de plastilina. Para mejorar la transferencia de piezas pequeñas, la cera también se reviste cuidadosamente con caucho y luego se sumerge en el molde. Después del curado, la impresión se limpia y todo se desmonta, la impresión se corta.

Ahora, la cera se puede verter nuevamente en el molde, derritiéndola y rodando directamente con un soldador. Y obtienes otro modelo, que por supuesto requiere un poco de refinamiento, pero en cualquier caso es cientos de veces más rápido que cortar uno nuevo. Por cierto, una copia obtenida de un molde se usará para hacer un anillo de metal. Comienza la preparación del molde. La plantilla se fija en pedazos de alambre sobre un hemisferio de cera suave o plastilina. Más adelante en el molde se convertirán en canales para puertas metálicas. En el caso de este anillo, no deben tener más de 1,5 mm de diámetro. La fundición es un proceso largo y que consume mucha energía, por lo tanto, se vierten varias formas a la vez y en cada uno de los varios modelos.

Desde un recipiente con cera fundida, la cera se extiende sobre los bebederos para conectarlos. Esto es necesario para asegurar el flujo correcto y la cristalización del metal al vapor. El siguiente es el proceso de conformación (o moldeo). El árbol de fundición resultante debe lavarse de la suciedad y la grasa y fijarse en una tubería de acero, donde se llenará con yeso refractario. Un tubo es un marco; se llama matraz.

Los modelos se lavan en tintura de espino, en jabón y luego en agua limpia. Usando cinta adhesiva, las paredes de la tubería se elevan. El yeso se cría de acuerdo con las instrucciones.

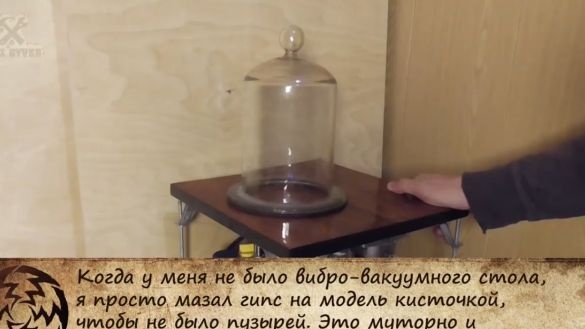

No basta con llenarlo, debe eliminar por completo todas las burbujas, de lo contrario, el metal fundido las llenará y luego el producto se cubrirá con un montón de pequeñas bolas que no será posible eliminar en todas partes y la imagen del modelo se dañará.

La bomba bombea aire desde debajo del capó y la encimera vibra desde el motor con un excéntrico. Por lo tanto, todas las burbujas son eliminadas y expulsadas del yeso. El yeso se mezcla a tiempo, porque el proceso está severamente limitado. El yeso no es solo tierra que se seca. Al amasar, es líquido y se vierte como el kéfir, pero después de 8-10 minutos se endurece, ya que se produce una reacción química en él. Si lo mezcla más en este estado, generalmente seguirá siendo gachas para siempre.

En el vacío, el yeso hierve, sale aire. Primero, se evacua el lote en sí, luego se vierte en los matraces y se vuelve a evacuar. Todo esto debe hacerse en 8 minutos. En el matraz, el yeso nuevamente hierve y sube, y para esto necesitamos cinta adhesiva. El matraz se vierte en la parte superior y el yeso puede comenzar a salir. Una o dos horas después del moldeo, el yeso ya es sólido, puede procesarse mecánicamente.

Se imprimen los matraces, se retira la cinta adhesiva, se entrega la plastilina y se extrae el cable. Esto abre las colas que conducen al modelo. Las plantillas ya han cumplido su misión, pasando su forma al yeso. Eso es todo, no hay vuelta atrás, el modelo de cera se ha convertido en un charco de cera, ahora necesita eliminar el agua de las formas, es casi un tercio en peso allí.

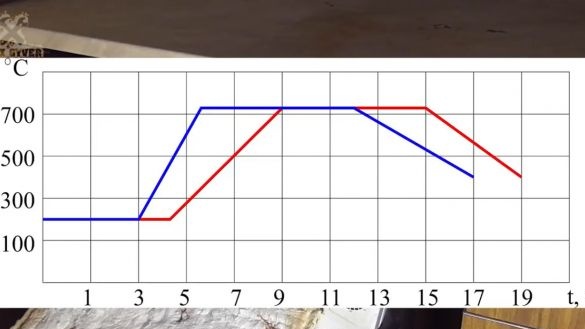

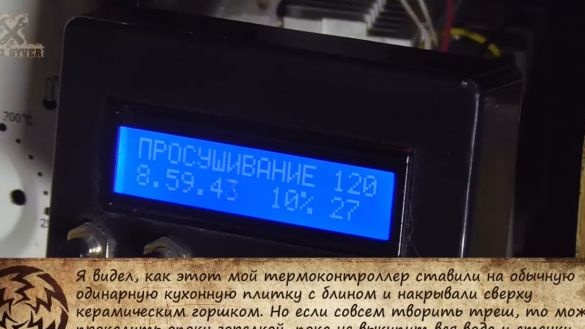

Las formas ahora están súper crudas, no solo necesitan secarse, sino calcinarse para que toda el agua salga del enrejado de cristal de yeso. Para hacer esto, el horno debe aumentar gradualmente la temperatura a 730-750 grados y luego bajarla un poco antes de la fundición. Esto lo hace el controlador de temperatura. El cálculo bajo la supervisión de un controlador de temperatura lleva 9 horas.

La fundición se llevará a cabo bajo presión por inercia, y la forma se fija en un dispositivo especial de alta tecnología. Cualquier chatarra de plata se usa como metal y se funde con un quemador común.

Se agrega ácido bórico regular (vendido en la farmacia) al metal caliente. Se convierte en una película de aceite, que cubre el metal y lo protege de la oxidación, absorbe la escoria y limpia la masa fundida, en general, realiza las mismas funciones que con la soldadura convencional. El ácido bórico, por cierto, produce una llama verde.

Luego, para mayor confiabilidad, hay un segundo flujo: este es el tetraborato de sodio (también conocido como bórax), hace todo lo mismo que un flujo regular debería hacer.El metal fundido se mezcla con un radio de titanio. Por cierto, el metal no se vierte en las colas por sí solo, porque la fuerza de tensión superficial que lo enrolla en una bola de mercurio evita que se derrame en el delgado corredor del sistema de fundición. Para esto, se hacen delgados para que sea posible fundir y preparar el metal y solo después de eso llenar toda la masa de una vez.

El siguiente es un proceso de moldeo por inyección en el que una fuerza de inercia obstruye el metal dentro del molde. No importa cuán loco pueda parecer, este método se practica en la actualidad, aunque a menudo los maestros prefieren usar más instalaciones de carrusel estacionarias. Por ejemplo, las coronas dentales se vierten en ellas y todos están felices. El metal cristaliza bajo presión, esto le da las mejores características. A continuación, se retira el yeso y se limpia de yeso.

Procedemos al procesamiento del casting. Después de morder o aserrar las colas, la fundición debe quemarse al rojo vivo para aliviar la tensión en el metal y limpiar el moho del hollín. Después de calentar, la pieza de fundición se sumerge en una solución de ácido cítrico para alimentos comunes de una tienda de comestibles y todo se hierve con un quemador. Cuando el ácido cítrico hierve, actúa como un ácido real: corroe y elimina el exceso del metal, la plata se vuelve blanca.

Comenzamos a procesar con un taladro con una tela de esmeril grueso - 600, y avanzamos hacia una disminución en el grano. Apareció un defecto en el bastidor: es hora, debe sellarse con soldadura de plata. El producto se coloca en una baldosa refractaria, el lugar de soldadura bajo fuego se cubre con una solución del mismo bórax y ácido bórico. El fundente produce un recubrimiento blanco, que después de la fusión y proporciona una soldadura limpia.

Con una correa delgada de titanio (se llama así), se captura y se coloca una pieza cortada de soldadura de plata con un contenido de plata del 72%.

A continuación, se pule para dar brillo a la superficie, y luego se lleva a cabo el ennegrecimiento u oxidación, el proceso de envejecimiento artificial en una solución de hígado sulfúrico.

Una pizca de polvo se derrite hasta que se rompe, luego se llena con agua y se lleva a ebullición. En la solución resultante, la plata se ennegrece en segundos.

El anillo esta listo. Así es como el modelo de cera original se convirtió en un anillo plateado brillante.

Gracias por su atencion Hasta pronto!

Video: