Herramientas y máquinasutilizado por el autor.

- Torno

- Perforadora

- Máquina de soldar

- Búlgaro, destornillador, sierra ingletadora

- Pequeñas herramientas: taladros, martillos, lerka, grifos, etc.

- Pintura en aerosol.

Materiales

- Placa de acero de 120 de ancho y 16 mm de espesor

- Canal de acero, madera redonda

- Chapa de acero

- La tubería de acero.

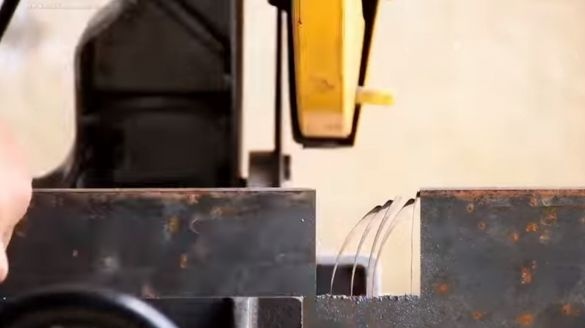

Entonces, el autor tiene dos grandes placas de metal. En la fabricación de vicios pesados, el maestro decidió usar estas placas, ya que anteriormente había alterado algo su forma. Cada placa tiene un ancho de 120 cm y un grosor de 16 mm. Corta el tamaño deseado, realiza una selección rectangular en la placa con una sierra ingletadora.

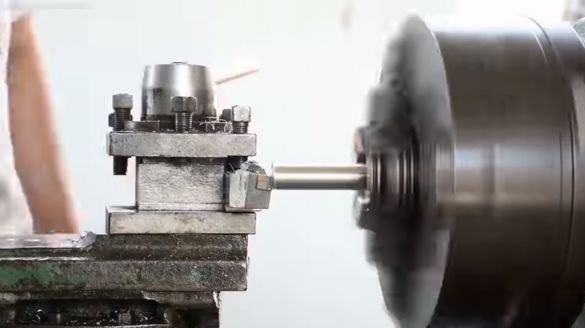

Luego, en un torno, procesa un tronco redondo de acero, haciendo un tornillo de avance.

El tornillo corta la rosca.

Y el husillo sostendrá la tuerca extendida.

Como placa base de prensa, el autor utilizó un círculo de metal de 10 mm de espesor y 30 cm de diámetro.

Suelda la tuerca a la placa base.

Hace un montaje recíproco del eje, al girar, al pasar de un diámetro pequeño, verificado a uno grande. Corta el hilo interno.

Presiona un cojinete en él.

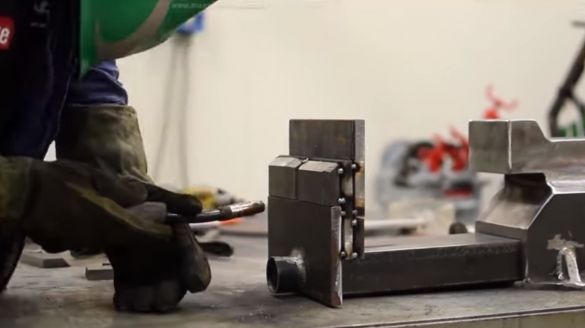

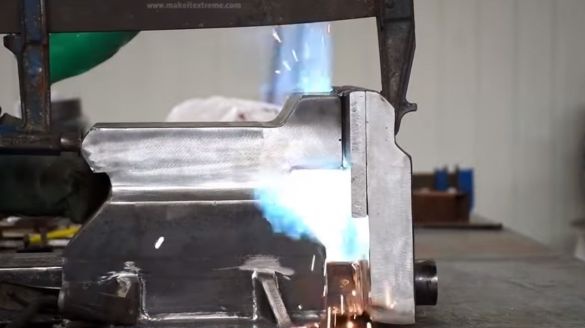

Luego, al soldar, unió varias piezas de una placa de metal y un canal, formó una base sólida de futuros vicios con un orificio rectangular en el centro, en el que deberían moverse los elementos móviles de la prensa.

Continúa formando la base, como referencia, probándose el viejo yunque.

Habiendo formado los laterales, refuerza el diseño con un conjunto de placas de acero.

Hervir todas las costuras con mucho cuidado.

Limpia costuras y bordes.

Instala la parte móvil en la base.

Con la ayuda de pequeñas esquinas metálicas, refuerza la estructura una vez más, soldando entre los lados y la placa base.

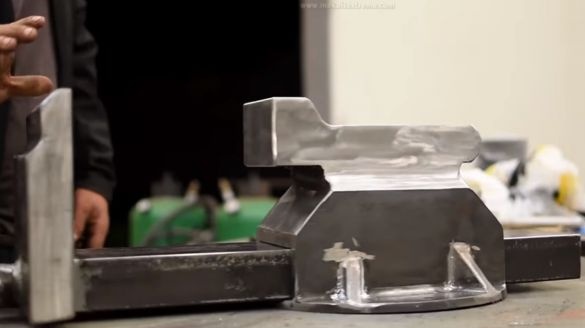

Luego forma una esponja fija de un vicio. En su parte frontal, que sobresale, el autor deja un surco en el que se pueden insertar revestimientos intercambiables de varias formas.Por lo tanto, el maestro tiene varias opciones para operar el dispositivo, dependiendo del propósito para el que va a usar esta herramienta: para forjar, cortar, remachar o doblar piezas de trabajo, y también dependiendo de la forma de los materiales con los que el maestro tiene que trabajar.

Además, en la parte móvil de la prensa, el autor creó otro soporte (esponja) ubicado exactamente a la misma altura y anchura que la mandíbula fija de la prensa. Como resultado, cuando la esponja móvil se cierra con la fija, el objeto ubicado entre las mandíbulas se fija firmemente entre ellas. La parte móvil de la herramienta se mueve dentro de la cavidad ubicada en el centro de la parte fija de la prensa, es desplazada por un tornillo. La ventaja de utilizar este método de sujeción es que proporciona un porcentaje muy pequeño de rechazos debido a la mayor fuerza de sujeción de las piezas de trabajo. Esto le permite procesarlos con precisión milimétrica.

Continúa expandiendo el soporte de la mandíbula móvil, agregando más y más placas.

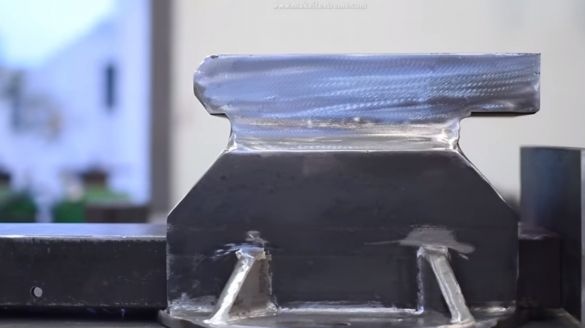

Después de pelar, la prensa ya ha adquirido los contornos familiares para todos.

Suelda una parte más de un énfasis inmóvil.

Comienza a hacer esponjas extraíbles al rojo vivo. La montura tendrá la forma de una "cola de milano"

Conjuntos de esponjas.

Taladra un pequeño orificio para el tornillo de fijación, golpea ligeramente la rosca. Tornillos en un perno.

Eje atascado con manguito adaptador.

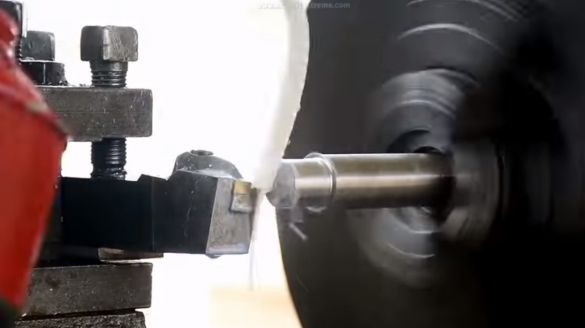

Prueba un mango de un tronco redondo, lo corta en un hilo giratorio para la cerradura de un lado.

Luego, girando la pieza de trabajo, repite en el otro, enrolla el pestillo. Inserta el mango en el acoplamiento, gira la segunda abrazadera.

Habiendo preparado un agujero en la parte fija, hace un montaje para levantar la prensa.

Levanta la prensa con un cabrestante y pesa. Resultó 92.7 Kg.

Pinta el producto terminado con pintura en aerosol.

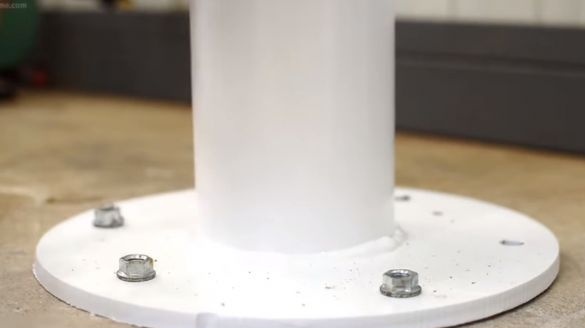

Mientras la pintura se seca, forma un estante con círculos y tubos de acero.

Sujeta al suelo con anclajes.

Ensambla toda la estructura.

El último paso endurece las mandíbulas extraíbles. La temperatura del horno de mufla calentado es de 752 grados.

Después de calentar las esponjas, las enfría en aceite.

Establece todo en su lugar, aprieta los labios con pinzas.

Todo está listo, el mango gira muy bien. Sujeta el canal en un tornillo de banco.

Así es como sucedió de manera confiable.

El eje roscado (abrazadera de tornillo) que el autor hizo en un torno estaba hecho de acero inoxidable para evitar la oxidación y el rápido desgaste de esta parte funcional de la prensa. Por lo tanto, cuando la abrazadera de tornillo gira hacia la derecha, la parte móvil del tornillo converge con su parte fija y viceversa, cuando gira hacia la izquierda, ambas partes divergen.

Finalmente, para lograr una fuerza de sujeción suficiente, el autor hizo una palanca grande, que aumentó significativamente la potencia del tornillo de avance. Al mismo tiempo, la fuerza de fijación de los objetos encerrados en un vicio aumentó en consecuencia. El peso total del vicio es de 92.7 kg.

¡Gracias al autor por el excelente rendimiento de una herramienta confiable!

¡Buena suerte a todos!