Rango de medición de frecuencia ................... 10 Hz ... 60 MHz

Sensibilidad (valor de amplitud) ... 0.2 ... 0.3V

Tensión de alimentación ………… .7 ... 16V

Consumo de corriente .................... no más de 50 mA.

La necesidad de este dispositivo surgió para mí cuando era necesario hacer un portador maestro de oscilador para el transmisor de radio y realizar su configuración y coordinación adicionales con otras partes funcionales del sistema. Busqué durante mucho tiempo en Internet un circuito que funcionara con una pantalla nokia 5110 y tuviera un rango de medición en el que cayera la frecuencia que necesitaba. Finalmente, accidentalmente encontré un circuito de tal medidor de frecuencia, donde no estaba detallado, hecho para otra pantalla y no tenía un archivo PCB. Pero había un archivo de firmware. Bueno, ahora pasemos a lo que necesitamos:

Consumibles

• lámina de fibra de vidrio de doble cara

• Pernos M3 x 20 con tuercas (preferiblemente sombreros planos)

• componentes de radio (abajo)

Condensadores

• 10p ¬– 1,0805

• 22p - 2 0805

• 100p - 1,0805

• 10n - 2 0805

• 100n - 5,0805

• 4 ... 20p - 1 sintonización

• 22uF 25V - 2 tantalio tipo D

Resistencias

• 100 ohmios - 1,0805

• 200 ohmios - 1,0805

• 470 ohmios - 2 0805

• 2.2 kOhm - 4,0805

• 3.9 kOhm - 4,0805

• 10 kOhm - 1,0805

• 18 kOhm - 1,0805

• Diodo BAV99 sot23

• Estrangulador 10 - 82 μH (tengo 82 μH) 0805

• cristal de cuarzo 4MHz

• Tal módulo de visualización. Preste atención a la definición de las conclusiones (a veces puede diferir en diferentes módulos)

• Chips de estabilizadores LM78L05ACM y AMS1117L-33

• Conector RF MCX (lo instalé, porque tenía sondas de un osciloscopio de bolsillo con el mismo)

• Toma de corriente (hubo una idea de hacerlo con una batería de 12 voltios en el tablero, pero por versatilidad decidí hacer solo una toma DS-261B)

• Toma DIP PIC16F628A y el controlador en sí

Las herramientas

• fabricante de PCB

• secador de pelo para soldar

• soldador

• mini taladro (para agujeros)

• grabador (es conveniente fresar un agujero para obtener energía, pero también puede hacerlo sin él)

• tijeras de metal

• pinzas pequeñas

• programador de imágenes

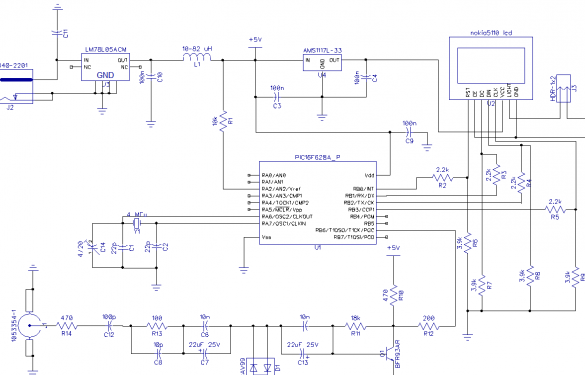

Ahora comencemos. Aquí está nuestro diagrama esquemático.

Jumper J3 controlamos encendido / apagado de la luz de fondo. Además, será más fácil de explicar en la pizarra.

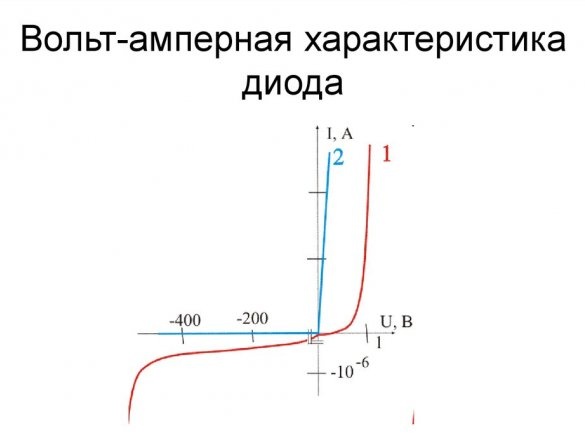

En lugar del puente J3, puede colocar el interruptor en los cables. Los agujeros para el conector de alimentación J2 se pueden hacer con un grabador o un mini taladro, haciendo varios agujeros consecutivos. No confunda la polaridad de la inclusión de condensadores de tantalio. El diodo BAV99 en serie tiene la función de protección contra sobretensiones. Si profundiza en los detalles, comprenda que el principio de funcionamiento de dicha protección surge de las características de la característica de voltaje de corriente (características de voltaje de corriente) del diodo.

En el lado derecho del gráfico, vemos que a un voltaje leve la corriente está casi ausente, pero en cierto momento la corriente aumenta bruscamente, y un aumento adicional en el voltaje no aumenta la corriente. Entonces, si el voltaje en el diodo excede la caída de voltaje, entonces nuestro diodo conduce corriente.

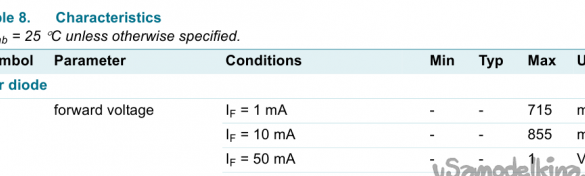

Extracto de la documentación. Aquí puede ver que con voltajes superiores a 1V y más, el diodo comienza a conducir corriente. En nuestro caso, resulta que simplemente acorta la señal de entrada de gran amplitud al suelo.

Las resistencias en el circuito de la señal medida limitan la corriente de carga de los condensadores. De hecho, en teoría, cuando los condensadores se cargan y descargan, su corriente tiende al infinito. En la práctica, esta corriente está limitada por la resistencia de los conductores, pero no es suficiente.

Como nuestra pantalla está alimentada por 3.3V a través de un regulador de voltaje, los divisores de voltaje se utilizan para igualar los niveles. A veces, la pantalla funciona bien incluso sin ellos, pero luego la carga actual cae en los pines del controlador, cada uno de los cuales tiene su propia resistencia interna.

El inductor (en mi caso, la inductancia smd 0805 a 82 μH) proporciona protección adicional contra interferencias de alta frecuencia en la fuente de alimentación, lo que agrega estabilidad adicional al controlador.

Por lo tanto, resolvió los puntos principales del controlador. De acuerdo con el algoritmo de medición, no puedo decir, porque la fuente donde logré encontrar información incompleta no tenía código fuente. Y nuevamente, el sitio en sí no se pudo encontrar. Así que ahora pasemos a lo que hice.

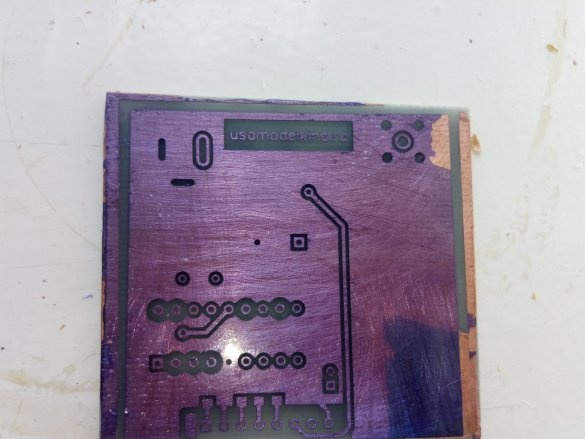

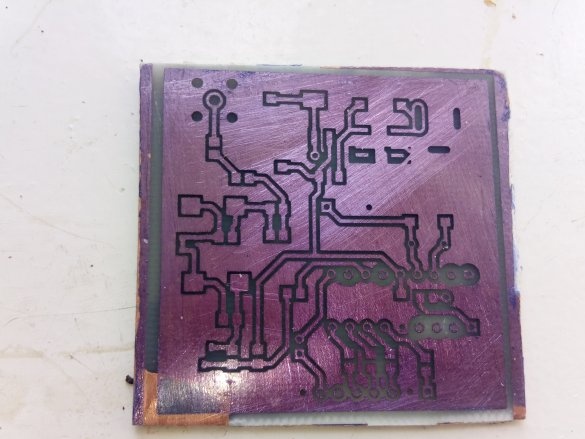

Como no tengo una impresora láser, pero tengo una impresora de inyección de tinta, estoy haciendo un tablero con fotorresistencia de película. La plantilla consta de 4 hojas de película transparente (2 películas combinadas para la capa superior y 2 para la inferior). Luego combinamos las capas superior e inferior para que se pueda insertar un tablero con la fotorresistencia aplicada en el interior.

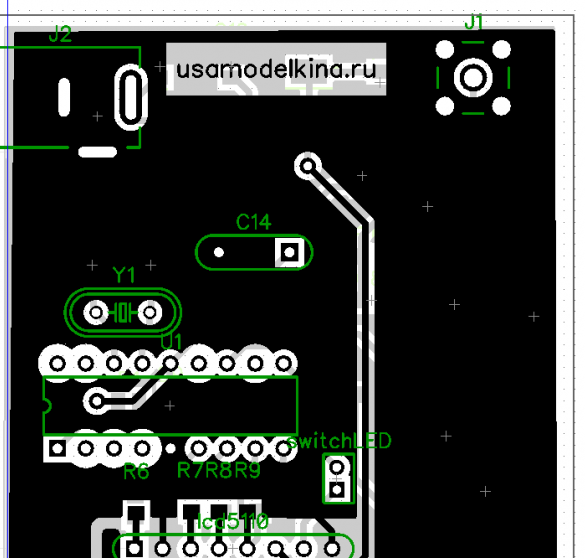

Capa superior

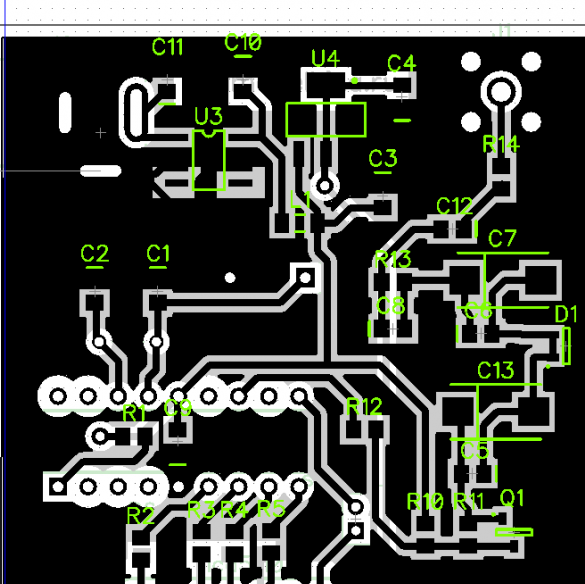

Capa inferior

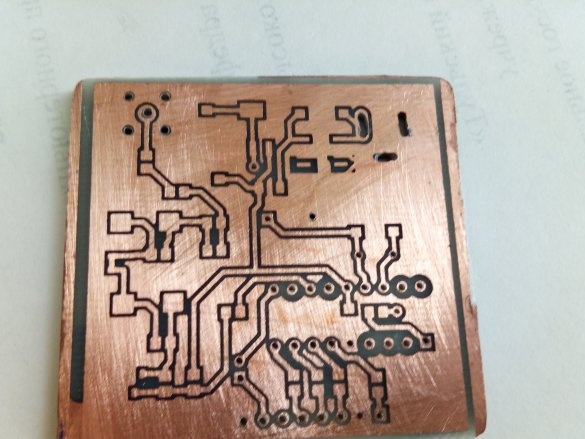

Después del grabado, hizo agujeros con su motor desde una grabadora con un portabrocas. Al principio lo atornilló, forzando agujeros a través de él con un punzón, y luego lo perforó.

La foto superior muestra desviaciones no significativas en algunos agujeros, pero esto se debe más al hecho de que fue perforado a mano y podría sostener el microdrift verticalmente.

En la parte superior de la foto de nuestro nuevo tablero después del estañado, y en la parte inferior está mi versión anterior (fue su foto del trabajo que mostré). La versión anterior es ligeramente diferente de la nueva (se puede ver donde se solda el cable rojo-blanco y se olvidó de dibujar la pista, y la nueva tiene en cuenta los defectos de cableado). Por cierto, me gustaría señalar cómo recomendaría soldar los componentes (en qué orden). Primero, suelde las vías (hay 2 de ellas aquí), luego suelde las resistencias smd en la capa superior. A continuación, suelde el panel de inmersión debajo del chip para que sus patas cierren los orificios superior e inferior de la placa (tengo fibra de vidrio de 1,5 mm y soldada a la placa con un poco de espacio para la punta del soldador). Después instalamos el conector para la pantalla.

Y ahora lo más interesante: necesitamos hacer 2 agujeros con un diámetro de 3 mm para tornillos M3x20 para una fijación más confiable de nuestra pantalla. Para hacer esto, inserte la pantalla en el conector y con un punzón a través de los agujeros marcamos los lugares para perforar en la placa de circuito impreso.

Bueno, luego soldamos el resonador de cuarzo (encontré uno alargado, pero esto no es crítico aquí) y soldamos todos los demás componentes. En lugar de un conector de RF, puede soldar un cable coaxial o, en casos extremos, solo traer 2 cables.

Después de ensamblar la placa, necesitamos actualizar el microcontrolador PIC16F628A. Aquí, creo, puedes ver la información en Internet, porque no hay momentos especiales (a diferencia de avr, donde aún necesita configurar los fusibles correctamente).Programé el programador picKit3.

Además, sería bueno conectar primero la pantalla con cables al conector, para que pueda ajustar el condensador con un destornillador. Para configurar, aplicamos una señal rectangular a la entrada y nos aseguramos de que las lecturas sean lo más precisas posible, aunque algunos puntos dependen del generador de señal en sí. Usé el generador del osciloscopio cuádruple dso, pero no tuve que apretar la capacitancia, porque El medidor de frecuencia dio inmediatamente lecturas precisas.

Ahora unas fotos de la obra.

Bueno eso es todo. Vale la pena señalar que la frecuencia de las señales en forma de sierra y pulsos triangulares, se muestra incorrectamente. Pero sinusoidal, rectangular seguro. Con él, experimenté con un oscilador capacitivo de tres puntos y un cristal.

Circuito, PCB y archivos de firmware están adjuntos