Los devanados de la guitarra son diferentes. Gane menos turnos: la distorsión es pequeña, pero puede ser necesario un preamplificador. Enrolle más: la amplitud aumentará tanto que puede prescindir de un preamplificador, pero la distorsión aumentará. El pickup se selecciona según la pieza de guitarra eléctrica que quieran tocar. Y para instruir a la automatización para el bobinado de bobinados de pastillas hecho en casa, que fue inventado por el autor de Instructables bajo el apodo TheBigSuleskey.

El dispositivo está diseñado para usar marcos prefabricados, pero se puede rehacer para trabajar con cualquier otro, incluso impreso en 3D. El cable de bobinado se enrolla con una bobina fija en la mesa, pasa a través de un anillo y una guía vertical con varios agujeros, luego se enrolla alrededor de un marco giratorio:

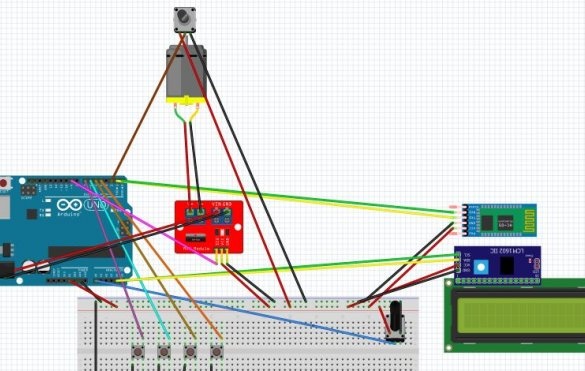

El enrollador se ensambla en una caja de PVC con dimensiones de 200x120x65 mm con patas de goma, el componente más voluminoso del dispositivo es un motor de CC de 12 voltios con un sensor de posición YC-52010. Se controla a través del controlador de potencia desde la placa Arduino Uno o compatible. La información se ingresa desde cuatro botones y una resistencia variable de 10 kilo ohmios, y se envía a una pantalla de 16x2 con una interfaz en serie. El diagrama muestra un módulo para convertir una pantalla convencional en el HD44780 en una serie. También es posible intercambiar a través de Bluetooth a través del módulo HC06, pero esta es una opción adicional.

Los botones, cuando se presionan, tiran de las entradas digitales de Arduino al cable común, sería bueno sacar las mismas conclusiones con las resistencias más, esto mejorará la inmunidad al ruido, pero TheBigSuleskey no lo hizo. La resistencia variable está conectada al más y al cable común con los terminales laterales, y a la entrada analógica 0 como la central, por lo tanto, el voltaje en esta entrada cambia suavemente de 0 a 5 V en relación con el cable común.

Todo funciona con una fuente de alimentación de 12 V de una netbook (las computadoras portátiles no funcionan, generalmente hay 19 V). Dado que las netbooks no son muy comunes hoy en día, una fuente de alimentación para una tira de LED es adecuada, por lo que también puede dar alrededor de 4 A.Un enrutador puede no ser adecuado, de 1 a 2 A allí, el motor puede funcionar lentamente debido a una caída de voltaje. Arduino y el controlador del motor están en paralelo (no se olvide de la polaridad), mientras que todos los componentes de la placa Arduino están alimentados por un voltaje de 5 V a través de un estabilizador instalado allí. Algunas placas base modernas compatibles no tienen un estabilizador, entonces debe conectar la placa a través de un estabilizador lineal en el chip 7805 o una placa estabilizadora de pulso (generalmente en el chip MC34063A) para cargar en el encendedor. No importa dónde se encuentre el estabilizador, directamente en el Arduino o por separado, el módulo Bluetooth, la pantalla, el sensor de posición y el convertidor de interfaz de serie a paralelo son alimentados por él.

El maestro soltó un enchufe al cable de salida de la unidad de fuente de alimentación que puede soportar la corriente consumida por todo el circuito, e instaló un enchufe adecuado para él en el caso. El conductor y Arduino lo conectó a través de un interruptor. El enchufe y el interruptor también deben soportar esta corriente.

En Arduino, él cargó esto, no tiene soporte Bluetooth, si necesita uno, tendrá que hacer los cambios necesarios usted mismo. Y si Bluetooth no solo no es necesario, sino planificado, el módulo correspondiente puede omitirse en absoluto. Si el motor gira en la dirección incorrecta, debe invertirse, si el controlador de velocidad funciona en la dirección opuesta, los terminales invertidos de la resistencia variable deben invertirse. Después de probar en la placa de pruebas cómo funciona todo junto, TheBigSuleskey lo eliminó y conectó todo de acuerdo con el mismo esquema, pero soldando.

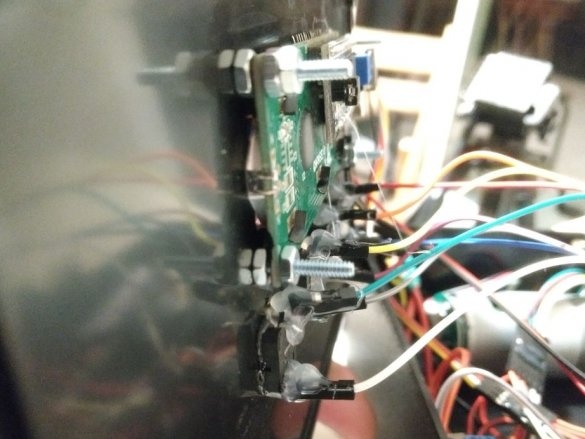

En el caso, el maestro hizo agujeros para los botones, interruptor, zócalo, eje del motor, resistencia variable, etc. Utilizó una herramienta manual para esto, ya que el cortador láser no es adecuado para esto, pero solo con una capucha muy potente: el PVC emite más humo que otros plásticos. Pegando la toma de corriente con epoxi, se aseguró de que no entrara. Y la toma USB Arduino estaba un poco archivada. Se requieren patas de goma, sin ellas, el cuerpo se desplazará al azar alrededor de la mesa. Aquí, el diseño terminado se muestra desde diferentes lados con partes impresas en 3D ya instaladas, más sobre eso más adelante.

Elementos del circuito con dificultad, pero metidos en el caso:

Puedes llevar cualquier plástico para la impresión 3D. El relleno es pequeño, pero las paredes son más gruesas, por lo que hay un margen para la posterior molienda manual. Retire los puentes de las piezas impresas.

No se muestran los archivos para imprimir el anillo y la guía con agujeros. La boquilla en el eje del motor consta de tres partes :, y. Al juntarlos, el maestro se aseguró de que la parte inferior se pegara a la superior, pero no se pegó al pegamento móvil. Antes de eso, colocó plumas estilográficas en los agujeros correspondientes en la parte inferior del resorte, e imanes en los huecos del móvil. En la boquilla terminada, calentó ligeramente el orificio del eje del motor con un secador de pelo para que el plástico se ablandara, colocara toda la estructura en el eje y se dejara enfriar. Después de eso, el dispositivo está listo para su inspección y uso.