Hola a todos, en esta instrucción veremos cómo hacer un poderoso horno de mufla de bajo presupuesto. Según el autor, la temperatura puede aumentar más de 1200 grados Celsius, lo que permitirá fundir no solo aluminio, sino también latón y bronce. La potencia de los elementos calefactores es de 7 kW, por lo que para iniciar un horno de este tipo necesita una buena red eléctrica.

La estufa se ensamblará de manera bastante simple, la carcasa está hecha de chapa de acero y se utilizó ladrillo de espuma de diatomita como material aislante. Si el proyecto le interesa, le propongo que se familiarice con él con más detalle.

Materiales y herramientas utilizados por el autor:

Lista de materiales:

- espuma de ladrillo de diatomita;

- chapa de acero para la caja;

- elementos calefactores;

- componentes eléctricos para la unidad de control de potencia;

- placas de amianto;

- arcilla resistente al calor (estufa);

- tubos de cerámica;

- tornillos, tuercas, arandelas y más;

- asbesto o sellador de horno.

Lista de herramientas:

- molinillo

- máquina de soldar;

- taladro;

- una sierra para metales;

- marcador, regla.

Proceso de fabricación hecho en casa:

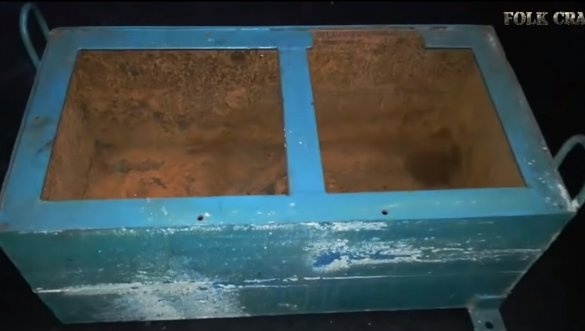

Primer paso Espacios en blanco

En primer lugar, encontraremos materiales para hacer el caso. El autor utilizó un recipiente de metal para el agua para estos fines. Cortamos el material y luego recogemos los tres componentes. Tendremos que hacer la pared posterior, la puerta y también el cuerpo principal del horno. Aquí, se necesitarán más esquinas de acero.

La pared posterior, según la idea del autor, es removible, está sujeta con pernos y tuercas. Las esquinas están soldadas al cuerpo del horno y a la pared posterior, en las que se taladran agujeros para los pernos.

Paso dos Aislamiento

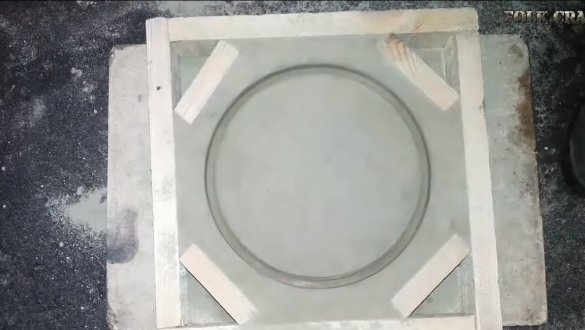

El material aislante principal es el ladrillo de espuma de diatomita, es muy fácil trabajar con él, ya que es muy suave y se corta fácilmente con una sierra para metales. El autor usó un ladrillo que ya estaba en uso.

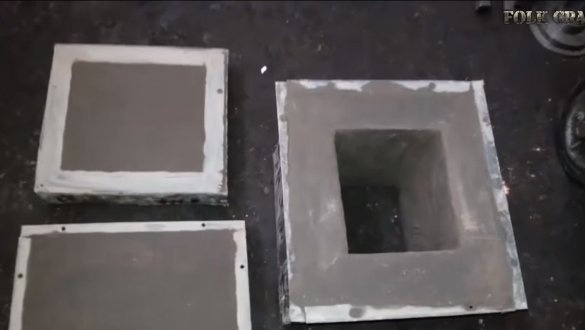

Cortamos el ladrillo y lo colocamos en esa parte, que será la pared posterior, y también aislamos la puerta de la misma manera.

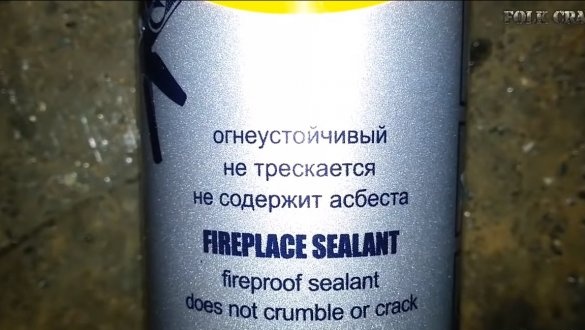

Aislamos las articulaciones con asbesto, y si tiene miedo de sus efectos nocivos, puede usar selladores especiales para hornos. El avión se puede nivelar convenientemente con una hoja de sierra.

Del mismo modo, colocamos el ladrillo en el interior del horno y, para mantener el ladrillo, debe estar en cuña. Para estos fines, puede usar piezas de tableros de asbesto.

Paso tres Trabajos de enlucido

Las puertas y las paredes traseras están enlucidas en ladrillo, aquí necesitamos arcilla de arcilla refractaria, que el autor interfiere en proporciones de 2 a 4 con una miga de ladrillo de espuma de diatomita. La capa de yeso debe ser delgada, si el grosor excede los 3 mm, entonces este revestimiento se agrietará y desmoronará.

Cubrimos las juntas dentro del horno. Aquí el autor usó arcilla sin nada, ya que habrá cargas de temperatura muy grandes. Para alisar el revestimiento, límpielo con un paño humedecido con agua.

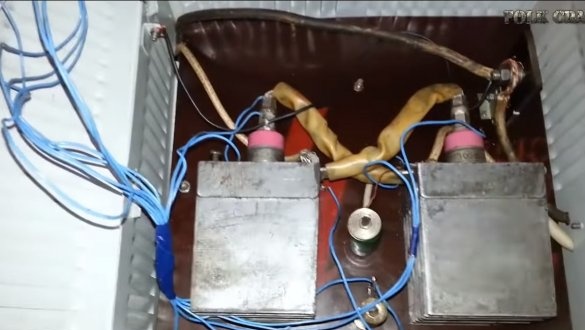

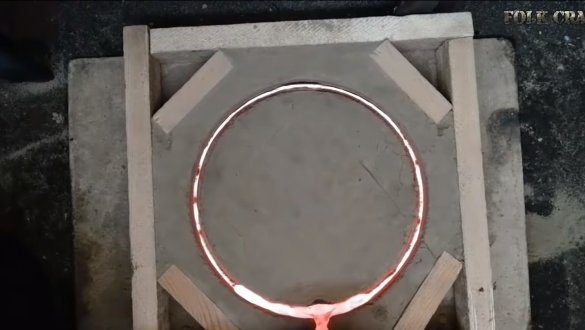

Paso cuatro Instalación de elementos calefactores.

Debajo de los elementos de calentamiento, debe hacer huecos. Este material es bastante blando, por lo que todo se puede hacer con la ayuda de diferentes "selecciones". Todas las espirales se sueldan juntas usando una máquina de soldar con un electrodo para acero inoxidable.

En la pared posterior perforamos y quemamos agujeros para los contactos, en los cables deberá colocar tubos de cerámica como aislantes.

El bloque con contactos está hecho de una pieza de placa de asbesto, está unido al cuerpo con pernos y tuercas, los pernos están soldados al cuerpo.

Para que la pared posterior esté bien presionada contra el cuerpo del horno, colocamos láminas de asbesto u otro material aislante, y luego tiramos con cuidado de la cubierta al cuerpo con pernos y tuercas.

Paso cinco Los toques finales del conjunto del horno.

En conclusión, tenemos que colgar la puerta, hacemos las bisagras a partir de tuercas y tornillos largos. También creamos un mecanismo de bloqueo confiable que puede tirar de la puerta del horno. También hacemos un mango cómodo, el autor lo solda de placas y un tubo de perfil.

Debe haber una junta entre la puerta y el cuerpo del horno, el autor pegó el aislante con vidrio líquido.

Los elementos calefactores superiores deben fijarse con tubos cerámicos para que no se caigan. También debe hacer un soporte en el que se instalará el crisol, el autor lo ha soldado de placas de acero.

Hacemos el crisol a partir de una pieza de una tubería de paredes gruesas, puede hacerse del cuerpo de un extintor de incendios. El autor tomó una pinza de los alicates.

Paso seis Prueba

El horno se puede probar, como experimento, el autor decidió fundir aluminio. El horno hizo frente a esto con bastante facilidad y rapidez.

Además, se dejó un crisol en el horno, que se quemó después de 40 minutos, aunque el grosor de la pared fue de 4 mm. Según el autor, la temperatura en el horno aumenta a 1200 ° C, o incluso más. Aquí puede fundir no solo aluminio, sino también bronce, latón y otros metales con un punto de fusión de hasta 1200 ° C. Sería bueno instalar un sensor de temperatura en el horno.

Eso es todo, la estufa está lista, ¡espero que les haya gustado la casera! Buena suerte e inspiración creativa, si decides repetir esto. No olvides compartir con nosotros tus ideas y productos caseros.