En este artículo, el autor de YouTube Pask Makes comparte el secreto de hacer un pequeño horno de mufla con una botella de gas.

Materiales

- botella de gas

- Lana mineral refractaria

- esquina de acero

- Ladrillo refractario

- endurecedor

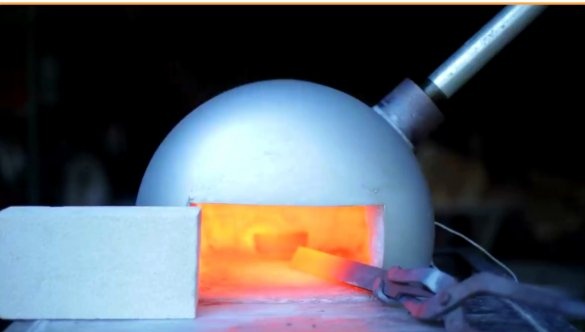

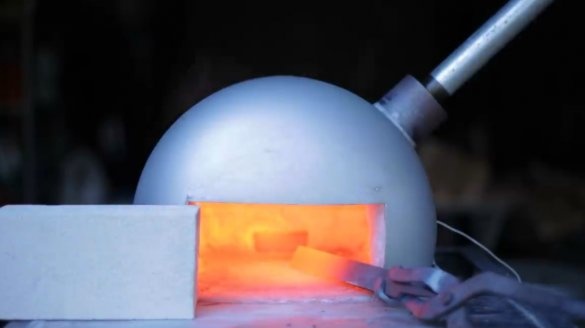

- Quemador de gas de inyección (sobre su fabricación articulo fue escrito antes)

- Pintura en aerosol resistente al calor.

Herramientas utilizado por el autor.

-

-

-

-

-

-

-

- Regla, cuadrado, archivo, marcador.

Proceso de fabricación.

Primero, el autor retira la válvula, luego el molino corta el lado protector.

Usando un ángulo de medición, marca el agujero para la puerta.

Sin embargo, debido a la forma esférica del globo, las líneas eran inexactas. Por lo tanto, al maestro se le ocurre otra forma: un tablero con un pequeño agujero para el marcador, y ciertamente una esquina a 90 grados.

El autor pule los bordes de la ranura con un molinillo y un archivo.

El soporte en la parte posterior de la botella también se retira y las costuras de soldadura se suavizan.

De manera similar, el asistente realiza marcas en la parte posterior del contenedor.

Se corta un orificio rectangular de 75X25 mm, y también todos los bordes están rectificados.

Luego, el maestro hace un corte alrededor de la circunferencia del cilindro.

Ese es el conjunto completo de piezas y materiales seleccionados para este cilindro.

En la parte lateral del cilindro con un taladro central, el autor taladra un agujero para el quemador.

Cubre el fondo y las paredes laterales del recipiente con lana mineral refractaria, formando así el revestimiento del horno.

Cierra el recipiente con una tapa "nativa", lo presiona con abrazaderas y lo agarra en varios lugares.

Desde el frente y la parte posterior del tanque donde se ubican las ranuras, el maestro retira la lana mineral para acceder a la cavidad interna.

Luego selecciona la corona del diámetro deseado, que coincide con el adaptador, y marca en ella una altura de 20 mm, pasando por toda la circunferencia de la corona con un marcador blanco.

Mediante movimientos de rotación, elimina la lana mineral innecesaria del agujero.

Luego toma un taladro de núcleo más pequeño de acuerdo con el diámetro interno del tubo, y corta el revestimiento de la misma manera y elimina el exceso.

Como resultado, obtuvo un agujero avellanado, que debería proporcionar un ajuste perfecto de la pieza.

El maestro procesa la superficie de la lana mineral con un endurecedor.

En un recipiente separado, amasa el revestimiento refractario y extiende el fondo del tanque con él.

Luego limpia toda la superficie del cilindro con un disco de limpieza.

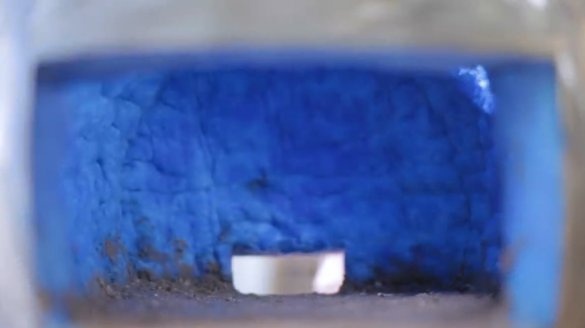

Todas las superficies de lana mineral se tratan con un endurecedor y ahora tienen un tinte azulado.

A continuación, se suelda el adaptador y se limpia la soldadura.

El horno necesita una rejilla. El autor corta desde una esquina de acero espacios en blanco para ella.

Ahora, en la mitad de los espacios en blanco, la esquina se corta por un lado, de modo que al final obtenemos esa conexión.

Luego viene el corte de bordes y la soldadura.

Así es como se ensambla el marco del soporte. Todas las costuras se tratan con un disco de extracción.

Con un taladro escalonado, el autor taladra cuatro agujeros en las esquinas de la construcción debajo de las ruedas y los repara.

En una placa de acero, corta un hueco debajo del cuerpo del horno e instala una placa de soporte en el estante, soldando a los rieles laterales. Y para que la placa quede al ras con las esquinas, perfora dos ranuras en los lados. Dos placas más se sueldan de la misma manera.

Dos rieles más se sueldan transversalmente a la placa de acero, que, junto con los demás, forman un soporte para el horno.

La parte inferior del bastidor se ve reforzada por rieles transversales. Este será el lugar para instalar la botella de gas.

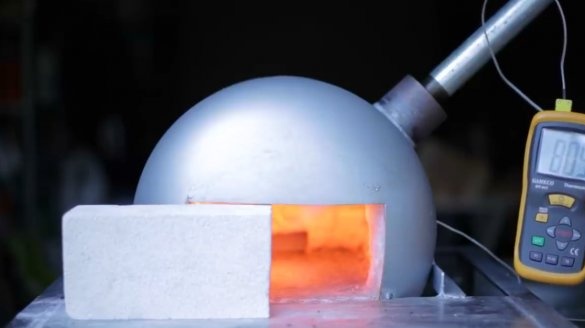

Usando un termopar, el autor medirá la temperatura dentro del horno. Taladra un agujero para ella e instala un termopar.

Mientras tanto, el autor corta y muele ladrillos de hormigón celular hasta el tamaño de la abertura del horno.

Se cierra con restos y espalda, un pequeño agujero en el horno.

Cubre el cuerpo de la estufa con pintura resistente al calor.

Los bastidores y barras transversales de acero están recubiertos con una capa de imprimación.

Durante dos días, el autor preparó el horno para altas temperaturas, calentándolo durante cortos períodos de tiempo y enfriándolo nuevamente. Y aquí está el final: ¡805 grados!

Gracias al autor por lo simple pero útil. accesorio para el taller!

¡Todo buen humor, buena suerte e ideas interesantes!