El enfriamiento por agua, a pesar de su relativa complejidad y menor movilidad, tiene varias ventajas en comparación con el soplado de aire. Para uso en e tecnología, esto es principalmente una mayor eficiencia térmica, la ausencia o el ruido radicalmente menor (ventiladores), el tamaño compacto de los intercambiadores de calor para la eliminación de calor, la posibilidad de una extracción conveniente del intercambiador de calor "que da" fuera del cuerpo (habitación, edificio) del dispositivo.

El enfriamiento por agua se puede aplicar en algunos casos en dispositivos estacionarios que tienen partes que generan calor intensamente y requieren enfriamiento. En tecnología electrónica, puede ser etapas de salida de transmisores, amplificadores potentes (SP) que funcionan en clase A, electrónica de potencia. Una tarea común es el uso de refrigeración por agua para la unidad del sistema de una computadora personal. Este último permite reducir en gran medida el ruido de los ventiladores del instrumento, la penetración de polvo en la carcasa del instrumento y aumentar la eficiencia de enfriamiento.

A la venta, hay dos conjuntos de diseñadores listos para usar que permiten reemplazar los ventiladores regulares de la unidad del sistema con latas, mangueras, bombas y los componentes de estos sistemas por separado. Aquí, se brinda la tecnología de fabricación simple y conveniente del elemento más costoso y complejo, un intercambiador de calor, para la eliminación del calor. La tecnología permite casa condiciones, sin acceso a maquinaria, hacen un eficiente intercambiador de calor plano en miniatura. La preparación para la soldadura y la soldadura en sí son muy simples. No se requiere el ajuste fino de piezas pequeñas. La configuración del intercambiador de calor se puede adaptar fácilmente a la tarea actual. También se facilitan los requisitos para los materiales: no se requieren lingotes de aleación de cobre masivos, solo una placa de unos pocos milímetros de grosor es suficiente.

Lo que se requería para trabajar.

Herramientas

Un conjunto de herramientas de banco, tijeras de metal, una sierra para metales. Un rompecabezas de joyas con accesorios fue útil, pero puedes pasarlo bien. Herramienta de marcado, tornillo de banco pequeño. Se usó un pequeño quemador de gas para soldar.

Materiales

Billetes de hierro - chapa de cobre, latón. Tubos de diámetro apropiado. Papel de lija, soldadura, fundente para soldadura fuerte.

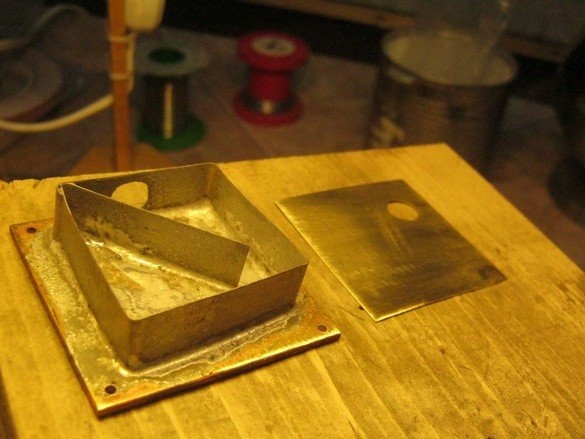

Aquí se muestra la fabricación de un conjunto de intercambiadores de calor para la unidad del sistema de una computadora personal (procesador, tarjeta de video). Las dimensiones de los intercambiadores de calor fueron dictadas por los sujetadores de radiadores estándar con monturas de soplado de trofeos que se utilizaron al máximo en el nuevo diseño. La configuración de las boquillas se determinó por la conveniencia de conectarse con mangueras. Según el diámetro de los tubos de conexión en la bomba de circulación, el diámetro de las mangueras es de 10 mm.

Como base del intercambiador de calor, las suelas adyacentes al chip, se utilizó una placa de latón de 2,5 mm de espesor. Después de marcar, se cortaron dos palanquillas rectangulares con una sierra para metales. Los extremos de las piezas de trabajo están alineados con un archivo, los bordes afilados son opacos. Por varios números de pieles pequeñas, se procesan los planos de la pieza de trabajo. El lado con un mínimo de rasguños se asigna externamente al CHIP; es mejor marcarlo con un rotulador de alcohol.

Todas las otras partes de los intercambiadores de calor son bastante aceptables para funcionar a partir de un metal mucho más delgado, casi de aluminio. Con un montaje volumétrico rígido por soldadura, el diseño es muy fuerte y confiable. Aquí se aplica una lámina de latón de 0,2 mm de espesor. Basado en el diámetro de las mangueras y tuberías de conexión, la altura del intercambiador de calor adoptó 10 mm En el intercambiador de calor del procesador, la altura de 11-12 mm se debió al montaje utilizado. En el intercambiador de calor CHIP de la tarjeta de video, el tubo de entrada se hizo convenientemente en un extremo plano. El agujero en la cinta fue marcado con una brújula-bailarina y aserrado con una sierra de calar n. ° 6. Los agujeros restantes para las boquillas en las tapas planas se hacen de la misma manera.

Las tuberías mismas están hechas de piezas de un tubo de cobre y cromo de tuberías viejas.

Después de un pelado completo (para soldar), la tira de latón para las paredes laterales bajas se pliega con una especie de caracol en el tubo de la tubería. Luego se forma un caracol del intercambiador de calor, de modo que al principio y al final del mismo haya suficiente espacio para las tuberías y las paredes no se cierren demasiado y no sobresalgan más allá de los bordes de la suela. Por el número de revoluciones, es posible, en cierta medida, regular la cantidad de calor transferido al refrigerante (agua). En general, operamos de manera intuitiva: cuanto mayor sea el área que requiere enfriamiento y cuanto más se calienta, más vueltas se requieren.

Al soldar, se usó un fundente de "plomería" para soldar una tubería de cobre con un quemador. Está diseñado para soldaduras de estaño y cobre sin plomo, pero funciona perfectamente con soldaduras de estaño y plomo ordinarias, lo cual es muy útil: esta última es la mitad más barata. Probablemente pueda usar fundentes inorgánicos líquidos, el mismo "ácido de soldadura" (cloruro de zinc). La colofonia y los fundentes basados en ella no deben usarse para soldar con una llama abierta: se encienden fácilmente, incluso si se calientan por la parte posterior, después de la combustión dejan hollín, lo que dificulta la soldadura.

Después de aplicar el fundente, la cinta enrollada debe presionarse firmemente contra la base. Para hacer esto, necesita una placa tecnológica y un par de pinzas de metal o un peso. Dentro del contorno, coloque de manera uniforme pequeños trozos de soldadura. Aquí utilizamos POS-60 en forma de un cable de 2,5 mm de espesor. Lo cortó con cortadores en partículas de 5 ... 7 mm.

Calentamos hasta que la soldadura se derrita y apriete completamente el contorno de nuestra cerca de caracol. Entre la suela y la pared. Debe recordarse que la soldadura fluye hacia un lugar con una temperatura más alta. Si la soldadura no se introduce en un área determinada, puede ayudarla tocándola o acariciándola con una ramita de la soldadura "externa". No debe calentar la pieza de trabajo durante mucho tiempo: el fundente se quema y deja de funcionar.En este caso, es necesario enfriar la pieza de trabajo, desmontar, limpiar y repetir todo nuevamente. Pero con una limpieza cuidadosa de las superficies y abundante flujo, todo funciona muy bien.

Corté una tapa de la misma gruesa lámina de latón, marqué y corté dos agujeros para las boquillas con una sierra de calar. La forma de la tapa es rectangular en la forma de la suela. Resulta un corte más estético y más conveniente. Si el material no es particularmente caro (papel de aluminio grueso), recomiendo este formulario. Por cierto, mi lámina de 0.2 mm se cortó con bastante éxito con unas tijeras de sastre grandes y ásperas, aunque las especiales para metal son ciertamente más convenientes.

Después de fabricar la pieza en bruto de la cubierta superior, límpiela cuidadosamente y aplique fundente. En la tapa y los bordes superiores de la cóclea. En el interior, nuevamente colocamos los pedazos de soldadura, juntamos todo y bajamos la tapa. Por si acaso, puede sacudir la pieza en bruto del conjunto del intercambiador de calor para que las piezas de soldadura, probablemente pegadas a las paredes o al techo (pasta espesa de flujo) caigan al fondo (cubierta). Nuevamente calentamos el quemador, si es necesario, empuñamos una varilla de soldadura afuera. Dejar enfriar

La cubierta del intercambiador de calor se limpió cuidadosamente con un papel de lija fino y preparó un par de accesorios de manguera. Como mis piezas de trabajo son de plomería de cromo, es mejor pelar los bordes para soldar con cobre. La soldadura al recubrimiento no es peor, pero la resistencia de dicha conexión será menor: los recubrimientos viejos, además, tienden a desprenderse.

Lo corté con una sierra para metales, lo limpié, le puse un fundente y envolví un anillo de soldadura en cada accesorio.

Cuando se calienta cuidadosamente con una pequeña llama del quemador, para que el resto no se disuelva, la soldadura se derrite y se desliza hacia abajo con un rodillo limpio. Es mejor calentar el accesorio en sí, y después de derretir la soldadura, un poco y una cubierta a su alrededor.

Después de que el intercambiador de calor se haya enfriado por completo, todo lo que esté disponible debe lavarse completamente del fundente con agua tibia y un cepillo duro. El flujo interno tendrá que ser lavado: después de ensamblar el sistema de enfriamiento cerrado, debe cambiar el agua 3-4 veces, bueno, digamos, cada 2 días de operación. Esto es exactamente lo que aconseja el fabricante de fundente en el caso de instalar un suministro de agua de cobre.

El intercambiador de calor para el chip de la tarjeta de video es una configuración más pequeña y simplificada de la cóclea interna y la ubicación de los accesorios. Otro método de fijación es con cuatro tornillos estándar con resorte. En general, la tecnología es completamente similar.

Conclusiones

La práctica ha demostrado confiabilidad, disponibilidad y suficiente eficiencia de diseño. Junto con la simplicidad de fabricación, la tecnología parece ser bastante razonable y se recomienda para la repetición.

Deben decirse algunas palabras sobre la selección de materiales. Dado que se requiere una buena conductividad térmica (suelas), es mejor usar cobre o aleaciones de cobre, entre otras cosas, esto simplificará la elección de los flujos para la soldadura. También, por supuesto, debe excluirse del diseño de metales que forman un par galvánico con cobre.

Babay Mazay, enero de 2019