Buen dia a todos. Muchos de ustedes tienen cuchillos afilados al menos una vez en su vida, y no hay nada difícil de decir, muchos, por supuesto que no, especialmente si se trata de un cuchillo para necesidades domésticas simples como: cortar pan o un trozo de salchicha. Para tales propósitos, por supuesto, la piedra de afilar habitual es suficiente. Pero si necesita afilar el cuchillo realmente bien, o por ejemplo: para afilar alguna herramienta profesional donde necesita el ángulo exacto de afilado, una piedra de afilar definitivamente no será suficiente. Y para esto hoy quiero contarles cómo el autor del canal Techno Cracy ensambló una máquina de pulir. Con la ayuda de los cuales, puede ajustar el ángulo de afilado y mantenerlo durante la operación. En esta máquina puede afilar no solo cuchillos, sino también un hacha, cinceles, tijeras, un cuchillo plano y mucho más.

Y así que procedamos, el autor necesitaba los siguientes materiales:

Escudo de muebles.

Un pequeño registro.

Aceite de vaselina.

Adhesivo epoxi de dos componentes.

Espárragos M 10 y M 12.

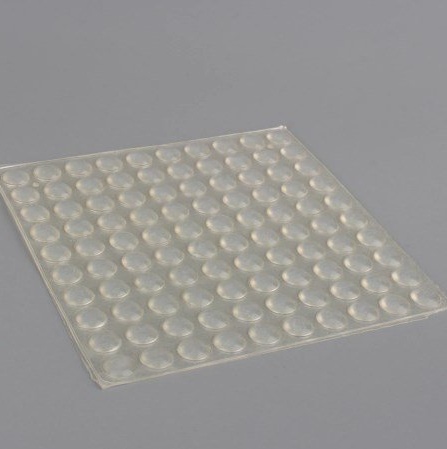

Patas de silicona.

Tornillos, pernos, tuercas y arandelas.

Anillo de anclaje.

Cordón de yute.

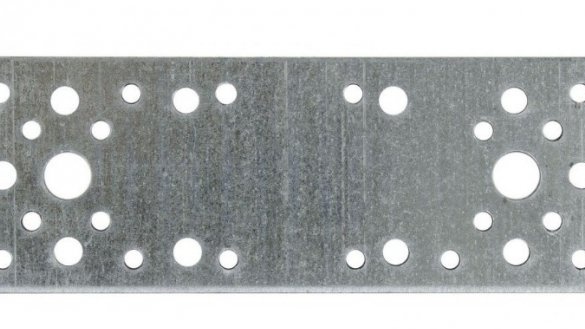

Placa de montaje de acero.1

Mango de martillo.1

Trapos

Y un pequeño bloque de madera.

Herramientas:

La plaza.

Taladro

Brocas

Fresa

Lima de uñas para metal.

Papel de lija

Un simple lapiz.

Vise

Archivo.

Rectificadora de banda.

Abrazaderas

Torno de madera.

Gobernante

El cuchillo

Mancha a base de agua.

Cepillo

El autor cortó una pieza de 300 mm de un tablero de muebles. Ancho del escudo 200 mm.

Entonces esta pieza fue probada para resistencia. Y como resultó que no fue en vano, la pieza de trabajo estaba pegada, digamos que no muy bien.

Por lo tanto, el autor cortó otra pieza. Y esta pieza resultó estar mucho mejor pegada.

Después de la estética eliminó esquinas.

Y con una fresa, biselaba.

Después de un poco corregido con papel de lija.

Luego recorté los bordes de esta pieza de trabajo.

Lo instalé en un torno. Y comenzó a procesar.

En el resultado final, el autor obtuvo dos partes de una pieza de trabajo, un cilindro y un cono.

Luego vio estos detalles. En el futuro, el autor adjuntará el cono a la base, sostendrá la barra vertical.

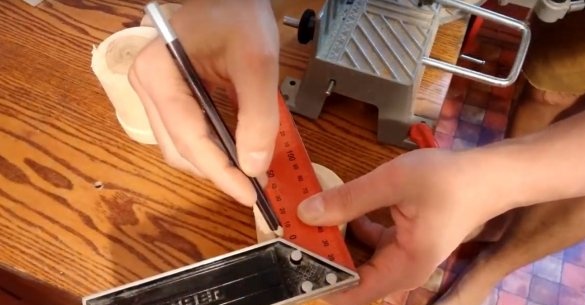

Y en el cilindro, primero hará el marcado, como en la foto.

Después de eliminar el exceso.

Luego procesará la pieza en una máquina rectificadora.

Después de dibujar una línea en los detalles, estrictamente en el medio.

A continuación, haga marcas para futuros agujeros.

Luego hará agujeros. Con una violación grave de las precauciones de seguridad.

Y luego, después de cortar la pieza por la mitad, la procesó nuevamente con una máquina rectificadora.

En el centro de la parte cónica, el autor hizo un agujero para la barra de soporte.

El autor también hizo un agujero en el mango del martillo. Violación de TB nuevamente.

Luego redondeó el borde.

Y procesado con papel de lija.

Además de todos los detalles de madera, el autor hizo un pequeño tinte con una mancha.

Y se dejó secar, aproximadamente un día.

Después del secado, una vez más procesó ligeramente todos los detalles con papel de lija. Desde el tratamiento con mancha, recoge pequeñas fibras de madera.

Luego tomó una horquilla M 12 y cortó un trozo de 350 mm de largo. Esta longitud es suficiente teniendo en cuenta el hecho de que la longitud de la base es de 300 mm, y nadie afila nada en ángulos de más de 90 grados.

Como una parte móvil, en la que se instalarán piedras de amolar en el futuro y con la ayuda de las cuales se llevará a cabo el proceso de molienda. El autor usará una horquilla M 10. Y para el movimiento libre de esta parte en el zócalo, la rectifica, una sección de hilo de aproximadamente 400 mm.

Luego, el autor realizó pruebas preliminares.

Y como lo han demostrado las pruebas, la unidad móvil durante el trabajo se inclina y el pasador simplemente se detiene en el orificio, un aumento en el orificio no produjo resultados.

Por lo tanto, el maestro decidió reemplazar una de las partes de madera del conjunto móvil con el núcleo del anillo de anclaje.

Después de probar de nuevo. No se ve tan elegante, pero todo funciona bien.

Después de una prueba exitosa, el autor procedió al ensamblaje final de la máquina. Al observar el lugar, hizo un pequeño agujero ciego en la base, solo unos pocos milímetros, para que la horquilla vertical fuera más estable durante la operación.

Después fija la parte cónica a la base con una abrazadera.

Además hace agujeros.

Y avellane estos agujeros.

Después de asegurar la pieza con tornillos.

El autor conectará las partes metálicas y de madera con pegamento epoxi de dos componentes.

Según el autor: el costo de dicho pegamento no es alto y la resistencia de las articulaciones es excelente.

Todo el exceso de pegamento se elimina inmediatamente con un trapo.

El autor hará titulares de muelas de un bar.

Resultó un par de esos detalles.

El maestro envolvió el anillo con un cordón de yute para que durante la operación, la máquina hiciera menos ruido.

Para estabilidad y mejor agarre hecho en casa Con la superficie de la mesa, el maestro instaló patas de silicona en la base.

Luego hizo un agujero para poder arreglar el cuchillo.

Luego terminó las piezas de madera con parafina líquida.

El autor sujetará el cuchillo con la ayuda de dos barras de madera y una placa de montaje de metal. Dado que el autor planea afilar no solo cuchillos en esta máquina, especialmente no hizo ningún soporte fijo de fijación.

Aquí en este cuchillo casero, el maestro verificará el rendimiento de este producto casero.

Prueba.

Después de afilar en la máquina, el autor procesó el filo del cuchillo, en un círculo de fieltro con pasta GOI.

Resultado en papel.

Y en el arbol.

Una máquina casera con un afilador de cuchillos hizo un excelente trabajo. Un par de palabras del autor sobre este cuchillo: este cuchillo fue hecho por el autor a partir de un cuchillo de un avión chino de bajo costo. Y el acero en él no es de muy alta calidad, además, el autor no pudo hacer un buen endurecimiento del cuchillo. Y así, el autor eligió el ángulo de potencia del afilado, para este cuchillo a 40 grados. Y después de haber trabajado un poco con un cuchillo con madera dura, el autor descubrió que el filo del cuchillo resultó ser bastante estable, lo que significa que el ángulo de afilado para este acero fue elegido.

Y eso es todo para mí. ¡Gracias a todos y hasta pronto!