Hace tiempo que quería hacerme una máquina de perforación. ¡Es una perforadora, no un estante para un taladro eléctrico! Hay una diferencia significativa entre estos dispositivos similares: el soporte solo proporciona la vertical, y la máquina perforadora, que tiene una alta potencia y un torque significativo a bajas velocidades, le permite perforar agujeros de diámetros suficientemente grandes en metal grueso (que un taladro no puede hacer). Es por eso que, como unidad de potencia, decidí usar el mezclador de perforación Fiolent-MD1-11E. Como voy a hacer una mesa vibratoria en un futuro cercano y comenzaré a hacer losas de pavimento, estudié las características de los mezcladores de construcción, porque necesito una herramienta eléctrica para esto. Esto el modelo atrajo mi atención con sus características:

Potencia 1 100 W

Velocidad del husillo (máxima) 600 rpm

Además, a juzgar por las numerosas reseñas de los propietarios, este modelo tiene una fiabilidad excepcional.

Y cuando obtuve una mezcladora de este tipo, tuve la idea de "matar dos pájaros de un tiro", ¡para hacer una perforadora también! )))).

La idea de usar una ampliadora de fotos, como un marco casi listo para la futura máquina de perforación, me sugirió articulo en este sitio, que el autor publicó bajo el apodo PORUCHIK. Además, el mismo amplificador de fotos también estaba en mi juventud, y se conservó en el ático de mi hermano.

Aquí, en una forma tan deplorable, volvió a mí:

Entonces, esto es lo que necesitaba:

1. Ampliadora fotográfica "Tavria".

2. Taladro-mezclador "Fiolent"

3. Adaptador de perno y portabrocas de 16 mm.

4. Corte de tubos de perfil con una sección transversal de 50 por 20, 50 por 50, 15 por 15 milímetros.

5. Ángulo de recorte 50-50-5.

6. Recorte del perno de construcción M16.

7. Círculo de 8 mm.

8. Una pieza de madera contrachapada laminada de 20 mm de espesor.

9. Recorte el tubo DN 32.

10. Chatarra de chapa de techo.

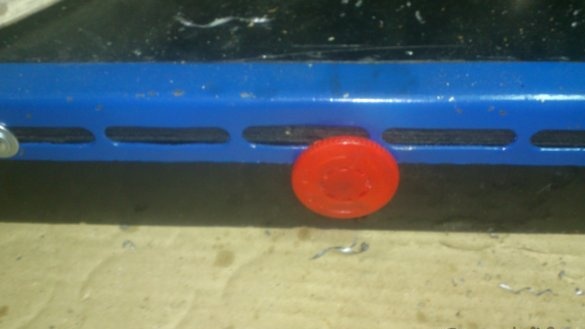

11. Botón BS542 "Hongo" de emergencia con fijación giratoria.

12. Salida de diseño externo único.

13. proyector de diodos de 10 vatios.

14. Cable de acero, diámetro 3 mm.

15)Herrajes de varios tipos y tamaños.

16. Tapones de plástico para perfiles y tuberías de fontanería.

Comencé diseñando el montaje del mezclador en el carro móvil. El mezclador tiene un "asiento" con el que está unido al mango con cuatro pernos M8.

Después de medir su ancho y el ancho del carro ampliador de fotos, vi que el mezclador era más ancho en 40 milímetros:

Decidí compensar esta diferencia uniendo a los lados del carro a lo largo de una sección de una tubería de perfil de 20 por 50 mm. (Era posible usar de 20 a 40 y de 20 a 30 ... pero solo tenía de 20 a 50 por ahí. Y mi regla principal: "¡Primero use todo lo que hay para que no desaparezca!")))))) .

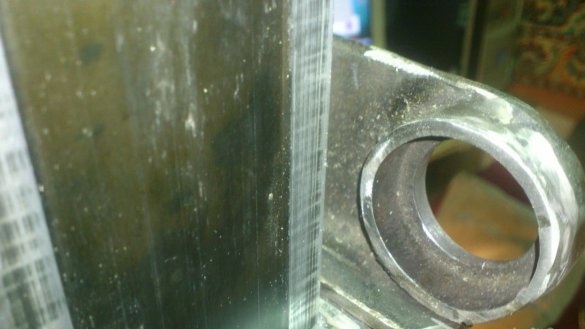

El carro en sí está hecho de aluminio en forma de "caja". Al final hay un agujero con un diámetro de 10 mm. debajo del tornillo que sujeta la cabeza de la ampliadora. Decidí fijar las almohadillas en los lados con tornillos M8 (para los cuales se perforaron dos agujeros en cada lado), y doblar el frente y asegurarlo con un perno M10 adicional con tuerca:

Para que las almohadillas no se arrugaron con tornillos, taladré agujeros de fijación con un taladro cónico: cuando se formó un agujero con un diámetro de 8 mm en la pared interior, resultó ser 16 mm en el exterior. Un tapón de rosca pasará a través de él y, sujetándolo con un destornillador, apretaré las tuercas dentro del carro. Y luego los agujeros para la estética se cerrarán con tapones de plástico estándar para la tubería DN15: el diámetro simplemente coincide.)))

Decidí hacer un aterrizaje para el mezclador desde un ángulo de acero de 50-50-5., Ya que la altura del plano lateral al lado de empuje del mezclador es de solo 50 mm.

(En un recorte hice un poco más grande de lo necesario ... Bueno, ¡Dios esté con él!))))

Taladré (con mucha precisión) cuatro agujeros para los tornillos, y aseguré las esquinas de la mezcladora con los tornillos de fijación "nativos":

Después de eso, solde las esquinas "aterrizando" a las placas. (Primero, asegurando las esquinas de la batidora, y el revestimiento del carro, júntelo, tírelo con abrazaderas y "lo tengo". Luego lo desarmó y lo hirvió bien por ambos lados:

Y limpiado (mientras más o menos, en un círculo limpio)

El mecanismo de elevación y descenso del rodillo en el carro no era adecuado para mis propósitos. El es demasiado débil:

En cambio, decidí hacer un mecanismo de cable más potente. Se ubicará detrás, detrás del mostrador. Y en esta etapa, decidí hacer rodamientos de aterrizaje. Para esto, solía recortar la tubería de agua DU32:

Después de marcar el tamaño requerido con cinta aislante, corté dos anillos de la tubería:

Y los soldeé a las partes de las esquinas que sobresalen de detrás del estante:

Después de lo cual cortó todo lo innecesario y lo limpió:

En esta etapa, ya puedes "probar"))))

En los centros del aterrizaje resultante, perforé agujeros con un taladro cónico, de 24 mm de diámetro. (¡Ehhh ... si YA tuviera una máquina herramienta! ... Y así, ¡con un taladro! ... ¿Te imaginas? ... ¡¡¡Mi pobre taladro chino !!!)))))

Ahora pueden insertar los 202 rodamientos sobre los cuales girará el eje del mecanismo de elevación:

Ahora el eje en sí. Decidí hacerlo con una varilla roscada M16, para lo cual corté un trozo del largo que necesitaba con una amoladora:

Según mi idea, un trozo de una tubería de agua ДУ15 se vestirá con una horquilla, que actuará como un tambor para enrollar el cable:

La función de los lados del tambor será realizada por dos arandelas M16 estándar:

Y detrás de ellos estarán vestidos rodamientos №202. Su orificio interno es ligeramente más pequeño que el diámetro externo (a lo largo de las crestas de rosca) del perno M16. Por lo tanto, decidí afilar un poco los peines del hilo: el hilo aún no soportará cargas críticas. Como no tengo un torno a mano, salí de la situación de la siguiente manera: sujeté el pasador en el portabrocas de la mezcladora ya instalada en la cama sin terminar, lo encendí y afilé ligeramente los peines de hilo con un molinillo con una rueda de pétalos de esmeril:

Luego se puso a ambos lados rodamientos. Ahora, después de quitar una cubierta lateral del carro, es posible instalar el eje con cojinetes en los accesorios de las tuberías ДУ32 y colocar la cubierta en su lugar.

Pero antes de eso, es necesario fijar el tambor del tubo en el eje del pasador.Como no había forma de encender la máquina de soldar donde trabajaba y no quería ir a la cabaña, se me ocurrió otra forma: taladré una tubería con una horquilla y una horquilla en varios lugares y clavé alfileres hechos con clavos:

Ahora necesitas hacer un "timón". Decidí hacerlo con cuatro varillas, con un diámetro de 10 mm., Disponible en mi posesión y la lavadora M22 aumentada, especialmente comprada.

En el papel del cubo estará el recorte de la misma tubería DU15:

Para apretar el timón en el eje, perforé un agujero y solde una tuerca M10. Habrá una selección en el eje, y el cubo de la rueda se fijará firmemente con el tornillo M10.

No pude limpiar las salpicaduras acumuladas de escamas, por lo tanto, simplemente grosero este lugar con una masilla automática, que está vencida desde hace cuatro años, parada en mi estante))))))

Con el equipo de elevación terminaremos por ahora. Centrémonos en fortalecer la cama misma.

La barra vertical es hueca, de aluminio. Aunque el grosor de la pared es bastante grande, para mis propósitos es bastante endeble (no defiendo un taladro, sino una máquina potente). Sí, y el bastidor está montado sobre la mesa con tres tornillos M6 atornillados en aluminio. Esto tampoco es bueno ...

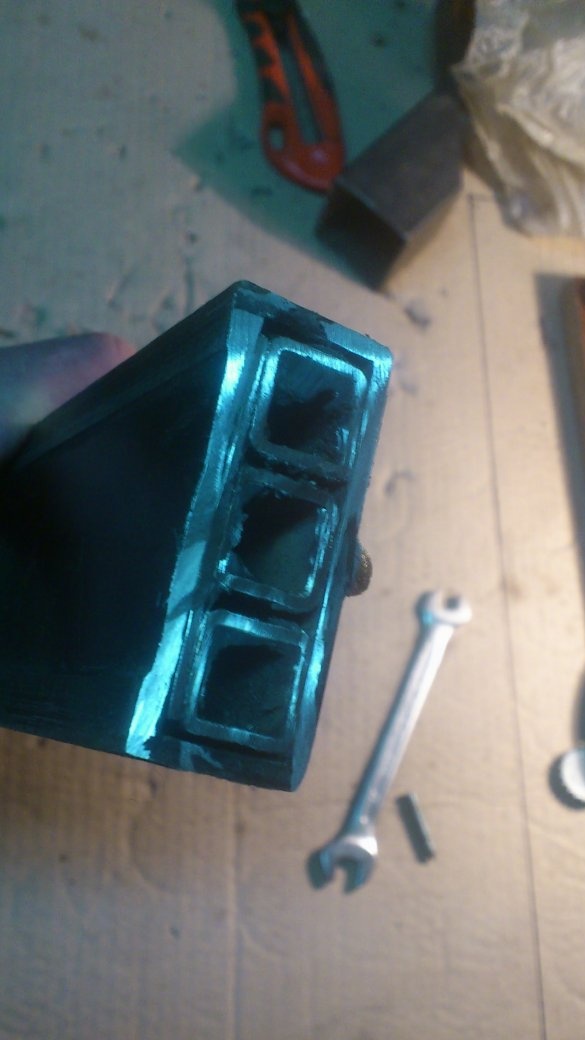

Decidí fortalecer el bastidor con tres tubos de perfil de 15 por 15, colocándolos dentro de una varilla de aluminio.

Para fortalecer el punto de unión de la barra a la mesa, solé estos tubos a una lámina de metal, de 8 mm de espesor. (Esta pieza estaba en mi chatarra):

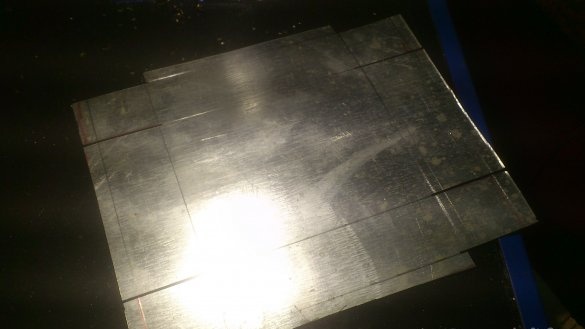

La cavidad interna de la varilla de aluminio tiene un ancho de 16 mm. Para calzar bien mi "refuerzo" en el interior, corté una tira de metal de 1 mm de espesor de "chatarra":

Puso la varilla sobre la estructura de refuerzo y golpeó la tira: para una conexión más apretada "en un monolito", llenó toda la estructura interior con pegamento epoxi. (No tomé fotos debido a manos sucias))))

Ahora la mesa. La mesa "nativa" de la ampliadora, hecha de aglomerado, de 16 mm de grosor (que, además, tiene más de 30 años)), no era adecuada para mi máquina.

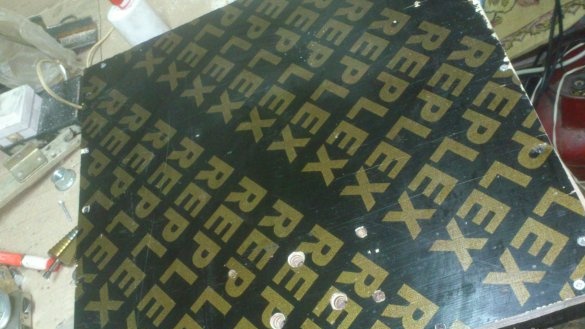

Decidí hacer una nueva mesa con una pieza de madera contrachapada laminada a prueba de humedad, de 20 mm de espesor.

Tal madera contrachapada es muy fuerte, y a menudo la uso en productos caseros. Es bastante caro, pero no lo compro a propósito. Todo lo que se necesita es conducir al sitio de construcción más cercano, donde edificio casas con un marco monolítico y pedir recorte, o encofrado eliminado.)))). En ocasiones, siempre gano el tronco completo))).

Hice una mesa nueva más que la anterior. Después de cortar el tamaño requerido, taladré los orificios de montaje para el montaje en bastidor:

Atornillé tablas de aglomerado alrededor del perímetro de la mesa, elevando la mesa 5 centímetros en estas "patas":

Taladré cuatro agujeros en las esquinas de la placa base inferior. Arreglé el estante con pernos M10:

Además, debe fijarse con tornillos M6 "nativos". Dado que están atornillados en aluminio (pero los tornillos aún deben cambiarse), decidí usar tornillos de una longitud significativamente más larga, atornillándolos con las tuercas que ya había apretado "con toda la droga")))) Afortunadamente, tengo cinco "debajo de la mesa" centímetros de espacio para soportar. ¡Que salgan!)))):

En la parte posterior, frente a la barra, hice un agujero para el perno de fijación del cable (también será una tensión):

Para sujetar y apretar el cable, utilicé un perno normal con una tuerca M8. Debajo de la cabeza del perno, para sujetar el cable en él, coloqué una esquina, que corté del borde del tubo de perfil:

El cable superior también necesita ser reparado. Para hacer esto, hice un soporte del que cayó debajo de mi brazo, recortando el tubo de perfil de 50 a 50. Inmediatamente estaba incluso con un "borde inclinado")))

Lo fijé en la parte superior del bastidor con dos pernos M6, perforando los agujeros necesarios para ellos en el bastidor:

El cable en sí se encontró en una caja con los restos de materiales después de la fabricación de arcos y ballestas:

Tomemos una mesa de nuevo.

Frente a la mesa, taladre un agujero para el "hongo de emergencia".

Estaba tendido disperso alrededor de tales elementos metálicos.

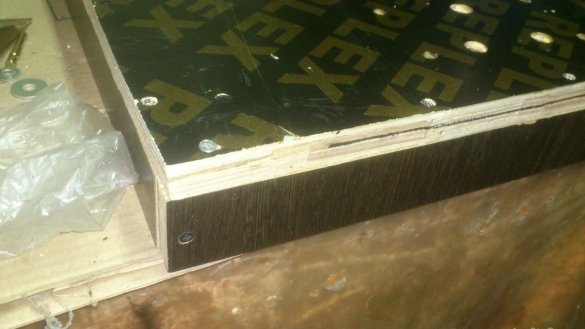

Aparentemente, en el pasado eran los detalles de un estante, o estante de hardware. Decidí enmarcar los bordes de la mesa con ellos. Después de todo, los extremos de la madera contrachapada se golpearán con piezas de metal, si esto no se hace.

Probé en las esquinas en sus lugares, delineado con un lápiz y, con la ayuda de mi herramienta casera corte a lo largo de estas líneas y elimine varias capas de madera contrachapada: el borde de metal debe estar al ras, de lo contrario las piezas de trabajo largas descansarán contra él y se violará la perpendicular a la perforación.

Aseguró el borde con tornillos con una arandela de presión, colocando las arandelas M6.

Y una cosa más me encontré: ¡el cordón! El hecho es que no quiero encender y apagar la máquina con el botón "nativo" del mezclador. ¡Esto no es conveniente y, lo que es más importante, no es seguro! ¡La potencia en la máquina es bastante alta, incluso excesiva! En la etapa de prueba, perforé un canal de metal con un taladro de 16 mm, y al final me quité la pieza de trabajo de las manos, aunque estaba listo para morder cuando salió el taladro. Luego saqué el enchufe del zócalo, pero recuerdo la sensación cuando ves un pesado trozo de hierro girando en un taladro y esperas a que salga volando a gran velocidad si de repente se rompe.)))) Y en ese momento te doblas hacia el zócalo, sustituyendo tu ¡dirígete a una posible ruta de vuelo del canal!)))))

Y, por lo tanto, cualquier máquina en el frente debe tener un "hongo rojo": un botón de parada de emergencia que, incluso si atornilla una manga en el taladro, puede presionarlo con el estómago)))) ...

Al mismo tiempo, ¡no quiero "atar firmemente" el mezclador a la máquina! ¡No voy a trabajar con él constantemente y profesionalmente! Lo necesitaré como mezclador y como máquina; se deduce que debe desconectarse fácilmente ...

Para resolver este problema, aseguré un zócalo de diseño externo debajo de la mesa (la pared posterior está prudentemente "empotrada". Ahora, después de instalar el mezclador en la cama, simplemente puede enchufarlo a este zócalo, fijar el botón nativo y encenderlo y apagarlo con el botón de hongo en frente. (La cama para esto tendrá su propio cable, que se incluirá en la red).

Pero aquí, el cable del mezclador! Es demasiado largo y puede caer debajo de los cables al mover el carro. Para evitar esto, hice una guía de cable del tubo de perfil 15 a 15. Lo doblé en mi doblador de tubos casero e hice un corte a lo largo del plano superior, que al final va al plano lateral.

Lo inserto en el extremo del revestimiento y coloco el cable en él. Ahora, al bajar el carro, se aleja de los cables:

Casi terminado Desmontamos, pintamos ...

Después de pintar - "peine", como lo llamo este proceso)))) obstruyo los tapones de plástico donde haya extremos abiertos. Redondo cierro los "agujeros de llenado" de los tornillos para fijar las almohadillas.

Usando los mismos tapones para la tubería DU15, decido hacer las "perillas" en los extremos del manillar. No lo uso tradicionalmente: están destinados a obstruir el interior, los puse encima (por densidad tuve que enrollar un poco de cinta aislante ... (¡Es una pena que no se haya encontrado un azul épico! Apliqué verde)))):

Arriba, pongo trozos de tubo termocontraíble y abrazo un secador de pelo:

La máquina necesita iluminación. Para hacer esto, compré un pequeño reflector de diodo de diez vatios:

Como el mezclador se mueve hacia adelante, hay suficiente espacio entre él y el carro para acomodar el foco. Ni siquiera tuve que rehacer nada. Acabo de colocar el soporte de montaje del foco debajo del tornillo central para fijar las placas al carro, proporcionándole una arandela ancha (ampliada):

Esta ubicación del foco resultó ser muy conveniente: es el área de trabajo que está muy iluminada. Al mismo tiempo, no hay probabilidad de que "entre en tus ojos". Puse su cable dentro de la placa de cubierta y lo conduje de vuelta a la misma guía, en la que también encaja el cable del mezclador. Levantó el carro hasta la altura máxima y pasó el cable por el orificio perforado detrás de la mesa, y allí lo conectó con el cable de alimentación de la máquina (PVA largo)) a través del interruptor, que colocó en el extremo frontal de la mesa a la derecha ...

Con esto sucedió un poco de vergüenza))). Perforé un agujero para el interruptor, que estaba en stock:

Y aquí, debajo de mi pie algo está crujiendo)))).Miro, mi pequeño botón))). Se cayó de la mesa, la pisé ...

Hmmm ... No hay un segundo ... Puse "temporalmente" el que pude encontrar ... Pero es un poco menos ... Tuve que rebobinar la cinta aislante))):

Entonces, como ... ¡Compraré y cambiaré! ... (Oh ... ¡Incluso los más débiles lo creen!))) Nada es más permanente que temporal ... Especialmente si funciona correctamente ...))) )

Como ya dije, el mezclador lo enchufo a la toma de corriente, ubicada detrás de la repisa de la mesa. (Tuve que cortarlo un poco ... No encajaba.

Y el exceso de cable con el carro elevado al máximo se enrolla en la parte posterior (debajo de la mesa) en un lado del perno de montaje del bastidor que sobresale, que suministré con una tuerca y una arandela ampliada, y en el otro, en un par de tornillos especialmente atornillados con una arandela de presión:

El encendido / apagado de la máquina se realiza mediante el botón "hongos" en el centro del frente de la mesa:

El botón es rotativo. Es decir, para encender la máquina, es necesario girar el "hongo" en sentido horario. (Lo que excluye los clics accidentales). Pero para apagar, simplemente haga clic en él.

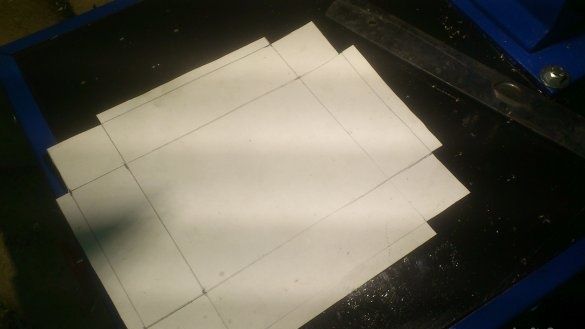

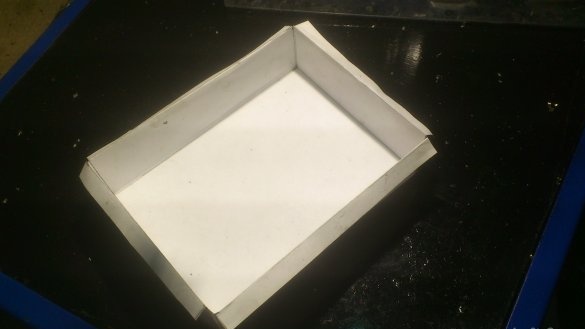

También decidí usar el espacio entre el mezclador y el boom. Teniendo esquinas formando allí una especie de caja ... Solo sin fondo))))

Ahí es donde decidí hacer una caja. Primero hizo un prototipo de papel:

Luego, de acuerdo con esta plantilla, hizo una caja con una pieza de chapa para techos:

Al fondo de la caja se pegaron imanes que estaban disponibles:

Ahora la llave del cartucho no rasgueará por la vibración)))):

El engrasador también es un atributo necesario de una máquina de perforación. Solo que ahora ... lo tengo de plástico:

Pero encontré una salida: después de haberlo desengrasado a fondo, pegué una lavadora grande con pegamento caliente al fondo del engrasador.

Ahora puede mantenerse firme en la caja de la máquina, pegándose al fondo.

Aquí hay una máquina que tengo. Para "resaltar lo perpendicular", instalé una barra recta en el cartucho y, aplicando un cuadrado, puse arandelas debajo de los pernos del estante en la mesa. Hay cuatro de ellos en cada esquina. Esto me permitió lograr con precisión un ángulo recto entre el taladro y la mesa en todos los planos.

Con cargas tan poderosas, se reveló una reacción violenta grave. Me ocupé de ellos colocando esquinas de aluminio en la parte posterior del carro:

Y en la parte delantera hay bandas fluoroplásticas. (No tomé una foto. Y ahora ya no son visibles))). Al mismo tiempo, lo hizo con tanta fuerza que tuvo que usar el carro en la barra con la ayuda de una prensa, grasa de silicona. Después de poner y montar el mecanismo del elevador, lo desarrollé conduciendo hacia arriba y hacia abajo.

Las pruebas han demostrado que la potencia de la máquina es excesiva. Perfora fácilmente metal grueso con un taladro de 16 mm (!!!), incluso si apaga la velocidad a la mitad con un regulador PWM. Con una abrazadera fuerte, la velocidad no cambia.

Al mismo tiempo, un chip tan largo sale de debajo del taladro:

Creo que será necesario pensar en una mesa de coordenadas casera con una prensa para él, como ya dije, el canal se me arrancó de las manos durante las pruebas. Y luego, si la tabla de coordenadas es lo suficientemente fuerte, será posible usarla como fresadora. De hecho, los cojinetes del eje del mezclador están diseñados para cargas radiales muy significativas.