Hoy quiero contarte y mostrarte cómo hice un cono casero de gran tamaño para un taladro o una máquina de perforación, que es conveniente para procesar tubos de metal desde el interior, quitar la soldadura o aumentar ligeramente el diámetro interno.

Recientemente, al hacer partes de un torno en madera, nuevamente me enfrenté a la necesidad de insertar un segmento de una tubería en otra ... Digo "nuevamente" porque cuando trabajaba con metal (perfil o tuberías redondas), a menudo tenía que aplicar tales soluciones . ¡Y cada vez era necesario quitar la soldadura del interior! Después de todo, las tuberías están soldadas en su mayoría. Y, si la costura prácticamente no es visible desde el exterior, siempre está adentro. A veces (muy raramente), brillando a través de una sección de tubería con una linterna, y examinándolo cuidadosamente desde el interior, era posible seleccionar una sección con una costura débilmente definida ... Pero esto es raro. Básicamente, tuve que limpiarlo. ¡Y este es ese trabajo!)))).

Traté de diferentes maneras ... Y una lima redonda ... Y es lo mismo, solo que sin mango, sujeto a un taladro.)))). (El último método, por cierto, es bastante efectivo, pero ahora, mata un archivo muy rápidamente.)))))

Esta vez sentí pena por mis manos y el archivo))). Entonces hice un temporal accesorio de un trozo de madera redonda (una parte sin terminar que recogí en la basura en una empresa metalúrgica):

Después de pegar el alfiler con cinta adhesiva de doble cara, lo envolví con papel de lija:

Esto me permitió procesar una pieza corta de tubería desde el interior al sujetar mi herramienta al portabrocas.

Entonces, como una solución temporal, podría ser útil para alguien).

Pero igual de temporal ... (En un incendio, como saben, y ... un cuerpo conocido ...

Branzboyd!

Pero hay muchas deficiencias en este diseño. La principal es que debajo del papel de lija hay una capa suave (cinta de doble cara), por lo que no se "rasca" muy bien, y si se presiona con fuerza, se rompe fácilmente, siendo presionada por las protuberancias de la soldadura. Y cambiarlo es bastante problemático ... Sí, y la dirección de rotación debe controlarse y no puede cambiarse, porque si la pega "en la junta", entonces el papel de lija se rompe. Por lo tanto, tenemos que "superponernos".

Y como el procesamiento de secciones de tubería más largas me estaba esperando, comencé a pensar en crear algún tipo de herramienta permanente para ese trabajo. Los diversos conos disponibles en el mercado no me convenían, en primer lugar, porque eran cortos. Y, si son más auténticos, entonces, generalmente, de gran diámetro. Necesito "subirme" a las tuberías ...

Un prototipo de mi futura creación fue un tambor de molienda para un grabador:

Aquí hay algo, pero más grande y más auténtico, decidí idear. Mirando hacia el futuro, diré que tuve éxito.

Y esto es lo que necesitaba para esto:

1. Tela de esmeril sobre una base de tela.

2. Tubos de plástico de papel de fax.

3. Recorte el perno M10.

4. Perno M10. (No es necesario. Puedes usar la misma horquilla).

5. Corte de tubos de acero DU-8.

Comencé haciendo artículos de trabajo extraíbles. Inicialmente, se suponía que debía usar una tela de esmeril, así que comencé a pensar en cómo una "masa e innecesaria" se puede utilizar para hacer la base de tambores de molienda. Recordé los tubos plásticos de papel de fax.

(No sé, lo explicaré. Las máquinas de fax usan papel especial, que se vende en rollos. Un rollo está enrollado, por alguna razón, no en una funda de papel, sino en un tubo de plástico compuesto. Cuando se acaba el papel, quedan tres de estos tubos en el compartimento:

En cada oficina se tiran en grandes cantidades.))). Yo, como "maestro enfermo", recogí un paquete de tales tubos en la mesa, aunque no tenía idea de qué podrían estar hechos.)))) Y finalmente, se me ocurrió ...

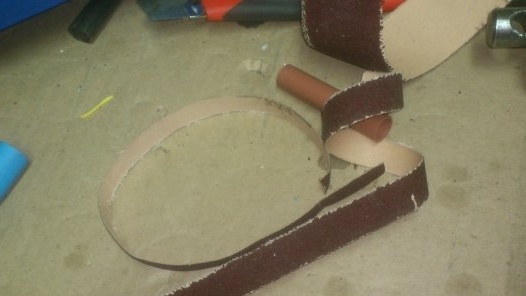

Rasgué el paño abrasivo sobre una base de tela en cintas estrechas:

Él rasgó, no cortó. Probablemente no podría cortar muy uniformemente. Por lo tanto, haciendo una pequeña incisión, luego simplemente estallando. Por lo tanto, se rompe de manera muy paralela a los hilos de urdimbre.

Para que sea más conveniente trabajar, puse el tubo en un pasador de metal:

(No preste atención a la "plantilla".))) Pinté algo antes de esto.))))

Luego untó el tubo y la piel con pegamento. Clay tomó el primero adecuado. Una vez que compré un "ser" barato en una tienda de precio fijo)):

Dándoles un poco de sequedad (como está escrito en las instrucciones), envolví el tubo firmemente con una tira de piel:

Y arreglarlo, dejar secar:

Te diré lo que arreglé.

Noté que el tubo encaja muy bien en una pieza de veinte tubos de agua de polietileno:

Corté un tubo y lo corté a lo largo:

Luego se dio cuenta de que, incluso cuando se corta, es difícil encajar en mi tubería.

Incluso suave Y definitivamente no lo usaré con un abrasivo ... Luego corté este "clip" en muchos anillos estrechos y lo usé para sujetar papel de lija en un par de estos:

Mientras tanto, el pegamento se seca, comencé a fabricar el eje del tambor. Anteriormente, recogí un trozo de un tubo de metal DU-8 en chatarra. Mis tubos de plástico se ajustan firmemente a ella. Así que decidí hacer un tambor con él.

El tubo se "reforzó". Su diámetro interior era un poco más de ocho mm. (Aparentemente, este es un pedazo del viejo gasoducto. Recuerde, ¿antes de que vinieran de los cilindros de gas en la calle?). :

Hice una incisión al final del tubo:

Luego cortó un pedazo de la longitud requerida y lo limpió:

La tubería desempeñará el papel de un tambor. Pero sujetarlo en un cartucho no funcionará en todos los taladros. Después de todo, básicamente, los cartuchos de los taladros domésticos tienen un diámetro de trabajo de 10 o 13 mm. Por lo tanto, debe hacer un vástago de menor diámetro. Para esto, utilicé un ajuste de horquilla M10:

En un extremo, hice varias ranuras longitudinales hasta la profundidad del hilo con una amoladora:

Luego, con un martillo pesado, clavó en el tubo unos dos tercios de su longitud.

Y en el otro extremo del tubo (corte) corté el hilo M10:

Debido al corte, el hilo se cortó en un diámetro menor que el requerido para ello. El grifo simplemente deshizo el tubo a las fracciones milimétricas faltantes.

Después de eso, tomé el perno M10 y afilé ligeramente su extremo:

Lo torcí en un tubo:

Y cortado:

Luego, con la ayuda de una amoladora angular, hizo una ranura para un destornillador plano en el extremo del perno de corte:

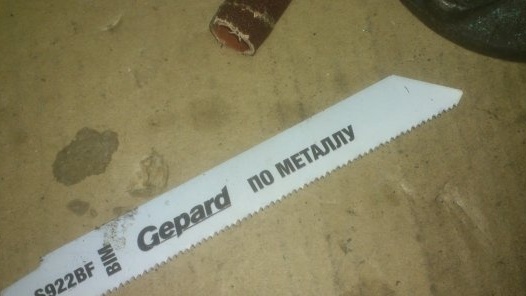

Giró el corcho resultante. La superficie del tambor, para evitar que el tubo de plástico liso se deslice sobre él, rasqué a lo largo de la lámina de metal de la sierra recíproca:

Esto deja rasguños muy profundos con bordes afilados.Ahora, incluso si solo pone el tubo, es casi imposible darle la vuelta.

Cuando el pegamento se secó, yo, con un cuchillo, corté uniformemente los extremos del papel de lija en los tubos:

Eso es todo! Viste el tubo en el tambor:

Y atornillar el corcho. Ella mete el tubo en el tambor:

Como la práctica ya ha demostrado, un cono de este tipo se adapta mucho mejor a las costuras de soldadura dentro de las tuberías. También procesará convenientemente (expandirá y rectificará) agujeros perforados en metal.

Tengo muchos tubos de papel de fax. (Sí, y recogerlos en la oficina como aparecen, estaré todo el tiempo))). Es muy fácil y rápido pegarles papel de lija: para ver una película, con "cafeterías", pegué unas treinta piezas. Hasta ahora solo necesito unos ásperos para moler las costuras. Y puede hacerlo con un tamaño de grano más fino, para limpiar lugares inaccesibles. E, incluso, pegue sobre un tubo con fieltro, debajo de la pasta GOI. Por lo tanto, la herramienta resultó incluso con más funcionalidad de la prevista originalmente.