La única fuente de inspiración del autor. hecho en casa había una lámpara de mesa y el deseo de hacer el mejor soporte para dremel cuando se usa un eje flexible. Construyó su primer soporte articulado para herramientas giratorias hace unos 8 meses, y funcionó bien. Pero tenía la sensación de que podía construirlo aún mejor, ya que había un montón de tablas de piso de arce del gimnasio. El autor decidió actualizar su stand, ya que existe una oportunidad ideal para hacerlo.

Si desea construir su propio stand, no tiene que usar residuos. Sin embargo, no se requiere mucha madera para este proyecto, entonces, ¿por qué no usar los residuos?

Materiales y herramientas necesarios:

materiales:

- para este diseño, el autor usó dos pisos de arce de 60 cm de largo, cortados en listones cuadrados, con un lado de 19 mm, más un poco de piso adicional para la bisagra y el soporte del gancho;

- una pieza cuadrada de madera contrachapada con un lado de 19 mm;

- 8 pernos 6x 76 mm;

- 8 tuercas de 6 mm;

- 1 perno de carro de 9x10 mm (un perno normal servirá);

- 2 arandelas de 9 mm;

- 1 tuerca de mariposa de 9 mm;

- pegamento para madera;

- 4 tornillos de 12 mm;

- 5 ojos de tornillo doblados en un anillo;

- Varilla de acero de 6 mm de 15 cm de largo;

- mini chicle;

Herramientas:

- sierra de mesa;

- ensambladora;

- un martillo

- Perforadora;

- Taladro de mano;

- Sierra de mano;

- sierra de cinta;

- cuchillo

- marcador

- tijeras

- Dremel con un disco de corte;

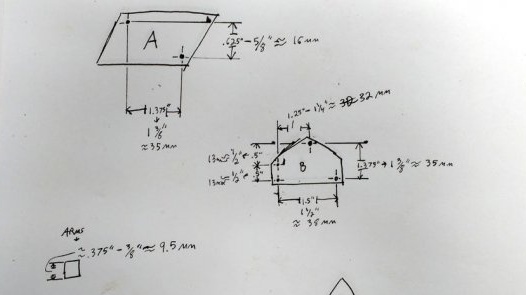

Paso uno: inspiración y diseño

Como ya se mencionó, el autor vino de la contemplación de una lámpara de mesa. Un par de fotografías están disponibles.

Supuso que simplemente podía medir todos los puntos de giro, así como la longitud de la varilla, dividir todos estos números por el grosor de las rodillas y obtener una relación con la que puede suavizar todo.

Esto no funcionó, pero recibió las medidas. La extremidad superior era de 35 cm, la inferior era de 45 cm y el grosor de la extremidad era de 9 mm. Se planeó agregar 19 mm a la proporción y usar el resultado, pero la rodilla inferior terminó en una longitud de 91 cm. El autor renunció a todo este trabajo, e hizo las rodillas superior e inferior 60 cm.

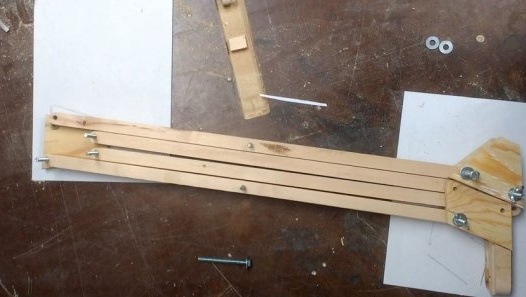

Paso dos: preparación y corte de rodilla

Paso súper fácil, todo lo que necesita hacer es tomar una tabla y cortar 4 piezas de madera de 60 cm de largo y 19 * 19 mm de tamaño.

Como el autor trabaja con el piso viejo del gimnasio, hay clavos en él. Sacó clavos y retiró la basura de madera contrachapada.Él tiene su propio truco complicado para sacar las uñas. Ver imágenes

Después de sacar los clavos, se utilizó una sierra para cortar los extremos de las tablas, porque la punta y la ranura interfieren.

Después de recortar los extremos, conectó el lado del tablero con la ranura, ya que estaba menos dañado, como resultado de una colisión previa con la sierra de otra persona. Después de unirse, arrancó un borde áspero, cortó una tabla de hasta 60 cm de largo y cortó un riel cuadrado con un lado de 19 mm. Resultó dos listones con tales dimensiones.

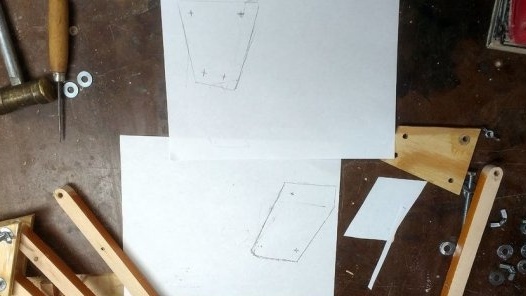

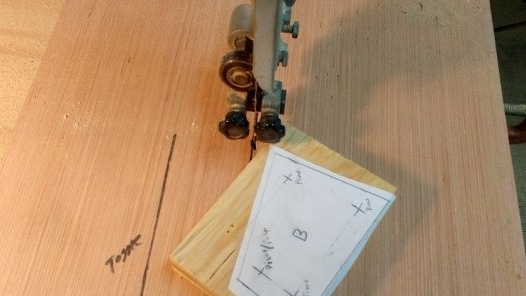

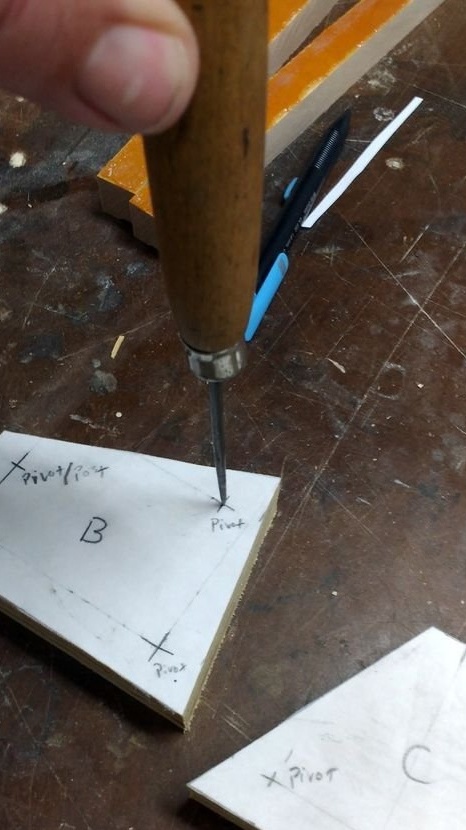

Paso tres: Marcar y recortar juntas, así como perforar los agujeros de las bisagras

El primer conjunto de compuestos que el autor hizo usando su sistema de proporciones, no pudo usarlo, ya que no eran del todo correctos.

La razón por la que tuvieron que rehacerse fue porque las "rodillas" no se apretaron muy fuerte. Después de rediseñar, todavía no mentían, pero ya estaban lo suficientemente cerca el uno del otro.

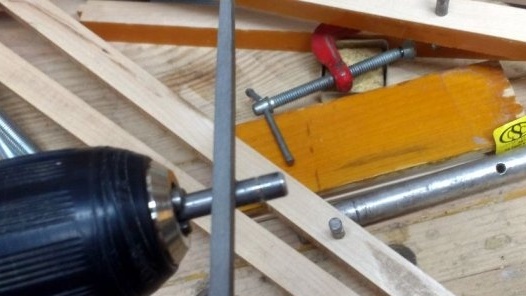

Paso cuatro: montaje en bastidor

Se cortaron 4 partes de una varilla de acero dulce de 6 mm. 2 partes - 25 mm y 2 partes 50 mm. Luego los extremos de los postes se redondearon con una lima y un taladro.

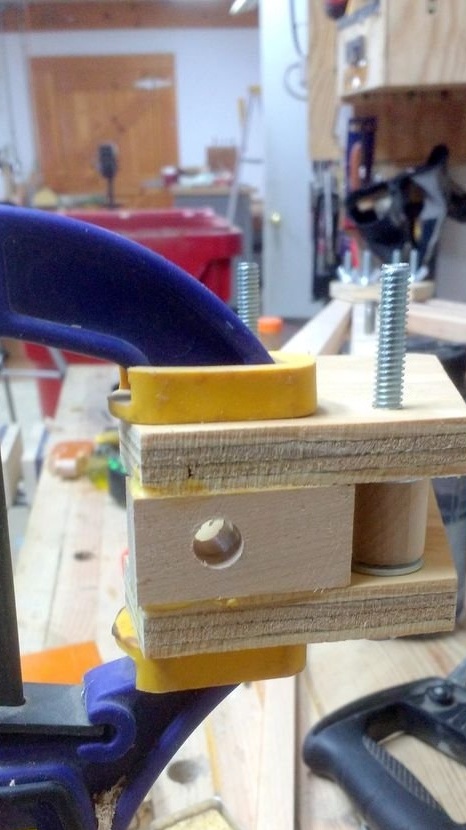

Se insertaron espárragos de 50 mm en las "rodillas" con agujeros en el medio, y se insertaron espárragos de 25 mm en la base del eje. Al instalar los pernos en su lugar, se usó una pequeña abrazadera para presionar firmemente las piezas entre sí sobre una base giratoria.

También se hicieron dos pequeños bloques de madera, dimensionados para que quepan entre el extremo del triángulo y la base de la bisagra. Las barras estaban pegadas en su lugar. En la base de la bisagra, las barras fueron reforzadas con tornillos. También se perforaron 9 mm. Agujeros de eje de bisagra.

Paso cinco: retorno de goma elástica

Primero, los resortes metálicos se probaron como mecanismo de retorno. Pero el autor no pudo hacer que trabajaran. Por lo tanto, se compraron veinte mini chicles.

Como resultado de los experimentos, se descubrió que se requieren 3 chicles en cada lado para las “rodillas” inferiores. Sin embargo, la encía tuvo que acortarse unos 25 mm. De lo contrario, se caerían.

Para hacer que la apariencia de la estructura fuera más ordenada, el autor cambió la ubicación de los ganchos de aterrizaje para que fuera posible pasar tres bandas elásticas a través de un gancho y mantener todo en su lugar con bandas elásticas estiradas.

En la "rodilla" superior solo se necesitaban 2 bandas elásticas en cada lado, y no era necesario acortarlas. Por lo tanto, se usó un gancho, dos bandas elásticas para cada lado.

Como resultado, se perforaron agujeros en las "rodillas", en las que se atornillaron varios ganchos. Se pasó un cable de alimentación a través de estos ganchos.

El montaje en bastidor a la pared del autor ya estaba disponible.