Esta es una guía para crear abrazaderas simples para mantener el vicio de fresado en la mesa de fresado.

El vicio de fresado que se muestra en la foto de arriba es una opción de compra que el autor de estas abrazaderas utiliza en su trabajo. Esta pequeña prensa es una herramienta sin tornillos con ranuras de sujeción, que se venden en muchas tiendas en línea.

Paso 1: diseño

La superficie inferior de la ranura de sujeción del tornillo de banco está aproximadamente a 14 mm por encima de la mesa, y la superficie superior de la ranura de sujeción está aproximadamente a 7 mm por encima de la superficie inferior.

El autor hace abrazaderas, un vicio, como la mayoría de los maestros, de algún tipo de chatarra. Espesor de stock 6 mm. Cada lado tiene aproximadamente 50 mm de longitud (desde la esquina exterior hasta el borde del "pie").

Los materiales adicionales que se requerirán en la fabricación de las abrazaderas son una tuerca en T, una tuerca de brida y un espárrago, de aproximadamente 50 mm de largo con una rosca de 9 mm.

Archivos adjuntos:

soporte de abrazadera de hierro

Paso 2: hierro áspero

Usando una rueda de corte abrasiva en una amoladora angular, el autor cortó una esquina del tamaño correcto. Se cortó bien, pero se calentó mucho y, por lo tanto, derritió la parte plástica de la mesa ...

En cualquier caso, el autor logró cortar una pieza de unos 25 mm de ancho desde la esquina de hierro. El tamaño exacto no es muy importante.

Luego cortó una pequeña parte de una larga "pierna" de esta esquina. Se realizará una abrazadera desde la esquina resultante. El autor aprendió una lección con un molinillo y una mesa de plástico e hizo este corte con una sierra para metales.

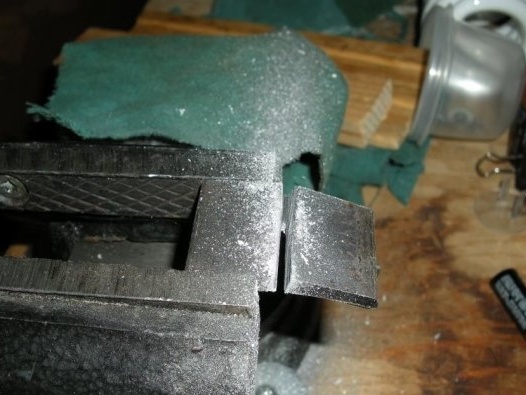

Paso 3: limpiar bordes largos

El autor instaló una esquina de hierro en un vicio de fresado y fresó bordes lisos a lo largo de toda la longitud, ordenada y uniformemente (e incluso un poco de tamaño, aunque esta medida no es muy importante).

Las figuras muestran la instalación de un tornillo de banco para fresar dos extremos de una esquina. El extremo largo redondeado de la esquina encaja en la ranura horizontal en forma de V en la mordaza móvil del vicio. El borde que fresa sobresale 6 mm. desde el borde de un tornillo de banco. Esta instalación fue bastante segura.

Al evaluar visualmente la pieza de trabajo para encontrar el sitio en la esquina que sobresalía más, el autor tocó cuidadosamente el cortador en este punto. Luego comenzó a hacer pasadas para cortar metal en la dirección del eje Y, de adelante hacia atrás, por lo que cada pasada se realizó en el modo de fresado habitual (ahora se abstiene de fresar al levantar). Cada pasada despejó aproximadamente 0.25 mm. material en cualquier parte sobresaliente de la pieza de trabajo. Al final, cortó toda la superficie de la pieza de trabajo y luego realizó un corte final de 0,125 mm. En esta esquina se completó la molienda.

Utilizó una fresadora de 4 canales de 19 mm, que giraba a una velocidad de aproximadamente 800 rpm. La velocidad de alimentación fue probablemente de alrededor de 5 o 7 por minuto. La profundidad de corte (cada corte) fue de aproximadamente 0,25 mm. A veces, durante el corte, el autor rocía el WD-40 sobre el cortador y la pieza de trabajo.

Para fresar el segundo lado largo, el autor puso el blanco al revés (como se muestra en la segunda figura). La ubicación de la ranura en V en el tornillo de banco y la longitud del estante corto permiten que esto se haga.

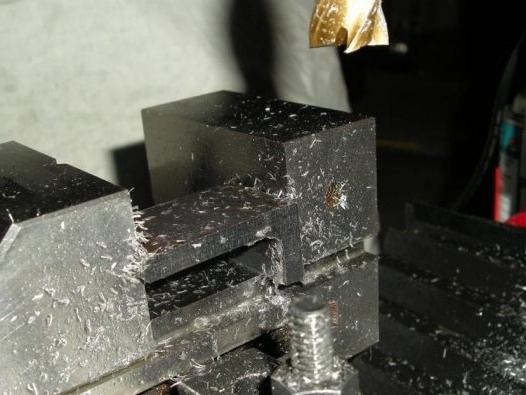

Paso 4: muele el extremo del estante de esquina corto

Luego, el autor fresó la parte corta de la abrazadera futura, la parte que descansará sobre la mesa de fresado. Esta operación ayudó a limpiar la parte de soporte de la esquina y, por lo tanto, estableció la altura de trabajo para la abrazadera. Esta es quizás la dimensión más importante, pero incluso aquí hay espacio para algunas correcciones.

El autor sujetó el "estante largo de la esquina" de la pieza de trabajo en una prensa, tratando de sujetar la parte recta de la esquina, y no cerca de la esquina donde el grosor cambia al lado mayor, por lo que la esquina se refuerza. Colocó una esquina en el centro de la prensa para mantener la fuerza equilibrada y evitar torcer la parte móvil de la prensa.

La longitud deseada de la parte de soporte de la esquina (según la figura) es de 21 mm.

Primero, alineó la parte de soporte de la brida corta de la esquina, retirándola con un cortador, de la misma manera que alineó los lados largos en el paso 3 (excepto por el movimiento del cortador a lo largo del eje X en lugar de Y).

Tan pronto como la parte se volvió plana a lo largo de toda la base de la parte de soporte, el autor midió la altura del estante corto usando un calibrador a vernier, primero limpiando las superficies de soporte con un trapo para que las virutas no cambiaran las lecturas. Esta medida mostró cuánto material había que eliminar. El autor disparó material con secciones de 0.25 mm hasta que alcanzó aproximadamente 0.5 mm. Luego volvió a medir e hizo pequeñas secciones hasta alcanzar una precisión de 0,125 mm. El autor se detuvo en estos indicadores.

Paso 5: el fresado de la esquina está terminado

En esta foto, las tres caras de esta parte se suavizan y se ajustan al tamaño deseado.

Paso 6: Configuración e instalación de una pieza para hacer una ranura

El autor lo hizo así.

Es muy bueno cuando la pieza de trabajo está en la prensa aproximadamente en el centro, ya que proporciona una fuerza de sujeción uniforme, y sin torsión, sobre la parte móvil de la prensa.

El autor quiere que la ranura en esta parte esté en el medio de la abrazadera, por lo que midió el ancho real de la abrazadera, determinó el borde y colocó el eje en el centro del eje X de la abrazadera.

Aquí es necesario fijar la guía del eje X, ya que el movimiento se producirá en los ejes Y y Z.

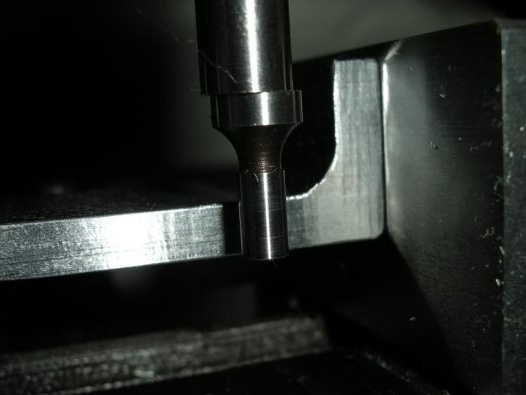

Paso 7: ubicando la muesca

Toque el "interior" de la esquina y recuerde compensar el radio de la herramienta.

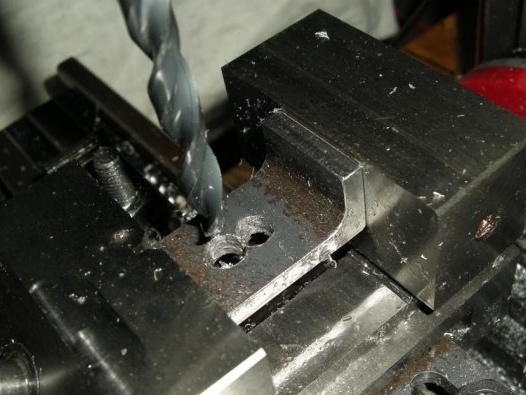

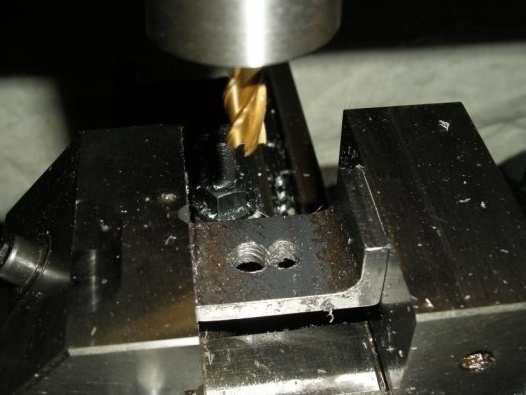

Paso 8: agujeros de perforación

Los taladros son más fáciles de afilar que los molinos, por lo que el autor taladró agujeros para seleccionar la mayor parte del metal para el surco futuro. Comenzó con un taladro pequeño (aproximadamente 6 mm) para el orificio inicial, luego lo aumentó a 9 mm.

Cuando el autor terminó de perforar, en el medio de la abrazadera había tres agujeros con un diámetro de 9 mm, cuyos lados simplemente se tocaban entre sí.

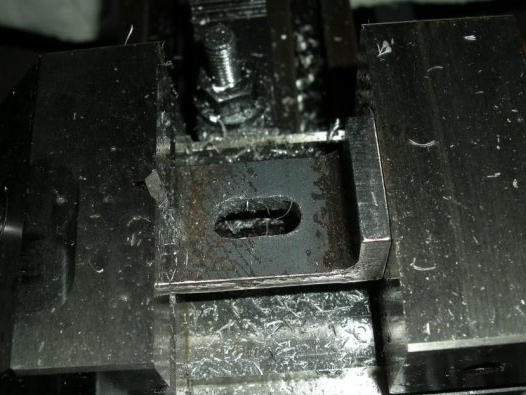

Paso 9: Finalice la fabricación de ranuras

Luego, el autor utilizó un cortador con un diámetro de 9 mm. Para convertir una serie de agujeros en una ranura real. Comenzando el husillo, bajó el cortador (para cortar en el centro) en el orificio existente en un extremo de la ranura, luego lo movió al orificio en el otro extremo. Movió el cortador de un lado a otro en la ranura, bajando aproximadamente 1.250 mm más o menos por cada pasada, hasta que se fue completamente.

Luego expandió la ranura unos 1.250 mm más o menos, moviendo el cortador en espiral, cortando toda la pared de la ranura con una profundidad de corte de aproximadamente 0.25 mm.Cortó la espiral en el sentido de las agujas del reloj para realizar un fresado de rutina.

(Nota: en las fotografías de este paso, el autor muestra una esquina donde intentó hacer un surco más corto con dos agujeros previamente perforados. Funciona bien, aunque es preferible un surco más largo).

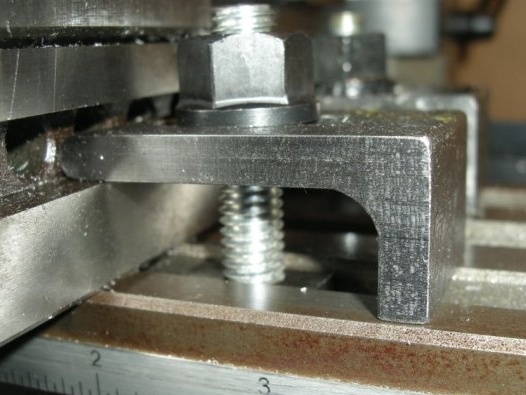

Paso 10: preparación del perno prisionero

El autor compró un perno con un hilo de 9 mm.

Cortó un trozo del largo requerido de una horquilla con una sierra para metales y limpió los bordes con una lima.

Paso 11: la abrazadera está lista