Hace un par de meses, el autor de este hecho en casa Vi una barredora magnética que recogía limaduras y virutas de hierro. Pero mirando el precio, me di cuenta de que esto no era para él. Poco después, su motor se quemó y lo único que le quedaba eran los imanes en el estuche. Inmediatamente tuvo la brillante idea de construir su propia escoba magnética.

Paso 1: Materiales utilizados

- 1 carcasa del motor (u otro imán grande);

- 2 rodillos o ruedas;

- Una barra de metal (o una alternativa adecuada para usar como eje) Había agujeros roscados para tornillos en el eje;

- 4 tornillos con tuercas;

- taco de 44 mm.

- 2 piezas de metal;

- resina epoxi;

- 2 botones de plástico de electronica dispositivos (u otro material adecuado para usar como tapa de cubo);

Paso 2: herramientas

- Gafas de seguridad;

- Perforadora con brocas correspondientes;

- Taladro de mano;

- taladro;

- Dremel (con discos de corte y rectificado) {o una sierra para metales con cuchillas reemplazables};

- tornillo de banco

- abrazaderas

- un martillo

- remachador (con remaches de un tamaño adecuado);

- alicates;

- destornillador

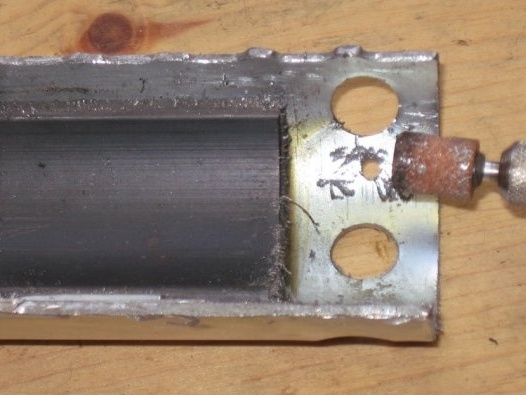

Paso 3: desmontaje de la carcasa del motor

Mire dentro de la carcasa del motor y determine dónde están ubicados los imanes. Dibuje una línea hacia abajo en los lados donde los imanes no están ubicados para dividir el cuerpo por la mitad a lo largo del eje. Asegure la carcasa en un tornillo de banco y luego use el Dremel con una cuchilla de corte grande. Al aserrar el primer lado, la sierra del otro lado.

Después de dividir el cuerpo en dos partes, cambie del disco de corte a la boquilla de rectificado y limpie todos los bordes afilados / residuos de material en los bordes.

Asegúrese de usar anteojos de seguridad. Este proceso crea mucho polvo de la cuchilla, así como chispas y pequeños pedazos de metal que vuelan a los ojos.

Paso 4: Marcado y perforación de agujeros

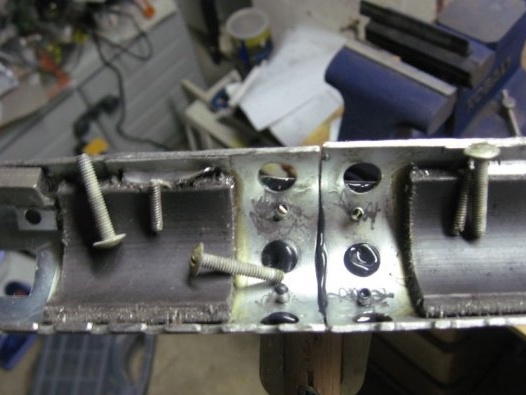

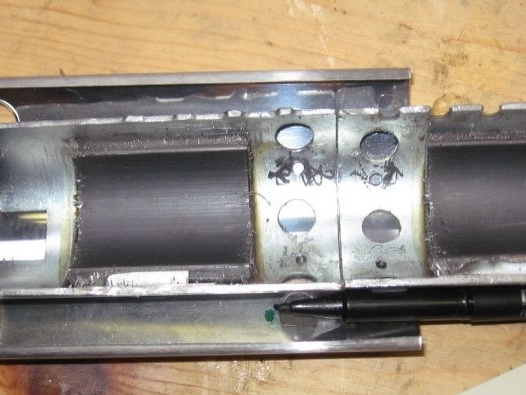

Para aumentar el área de la escoba magnética, es necesario conectar las dos mitades de la carcasa del motor. También necesita unir las ruedas, porque de lo contrario será solo un raspador magnético. Para esto, el autor utilizó una combinación de tornillos, remaches y epoxi. Desafortunadamente, la carcasa del motor no tiene agujeros previamente perforados en los puntos correctos. Esto significa que deberá perforarlos.

El autor decidió conectar las mitades de la caja al final con los agujeros en la caja.(Los agujeros permitirán que el epoxi, que se utilizará en una etapa posterior, forme una mejor unión). Después de colocar las mitades, marque los remaches. ¡Y no olvides asegurarte de que no haya ningún imán en el otro lado!

Luego voltee las mitades y marque los lugares donde desea unir los ejes. Esto puede entenderse colocando el eje futuro a lo largo del borde de la sección. Luego, el autor colocó la rueda en su lugar para averiguar qué tan cerca puede llegar al borde y, al mismo tiempo, girarlo. Tan pronto como esto se hizo evidente, notó la posición del agujero roscado, que quería usar para montar el eje. Luego repitió este procedimiento para el otro lado.

Use un núcleo para marcar los agujeros.

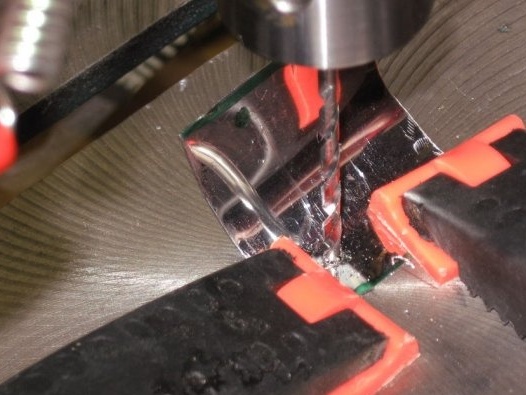

Determine el diámetro deseado de los tornillos y remaches. Luego taladre agujeros del tamaño apropiado para los remaches en la parte superior.

En cuanto a los agujeros en los ejes, el lugar que debía perforarse estaba muy cerca del borde, y la pieza era casi imposible de arreglar en la máquina perforadora. Por lo tanto, el autor aseguró la pieza en un tornillo de banco y la taladró con un taladro manual.

Limpie los bordes de los agujeros con una amoladora Dremel.

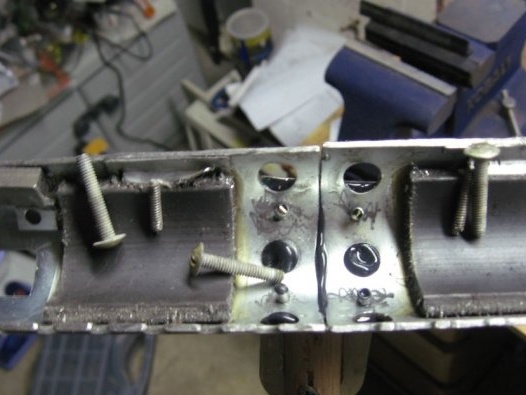

Paso 5: une las mitades del metal

A continuación, debe hacer una pieza de metal que realmente conecte las mitades de la escoba magnética. Descubra qué tan ancho se necesita una pieza de metal. Pon las mitades del pincel sobre una pieza de metal. Marca en el metal al lado de los agujeros. Luego, el autor cortó el exceso de metal de la parte que quería usar en el trabajo casero. Tan pronto como el metal se cortó al tamaño deseado, se marcaron los agujeros. Luego se perforaron los agujeros en la máquina perforadora en los lugares marcados, con un taladro del mismo tamaño que los agujeros anteriores.

Paso 6: Procesando el punto de conexión

Tomará otra pieza de metal. Sus dimensiones son de 25 mm. de ancho y 76 mm. de longitud Se observaron dos agujeros en un borde que coincidían con los agujeros de remache en la carcasa del motor. Luego, se marcaron los lugares donde se colocarán los tornillos que sujetan el mango. Luego, los agujeros marcados fueron perforados con un núcleo.

Además, el autor taladró agujeros ubicados en el extremo de la pieza usando un taladro del mismo tamaño que para los agujeros de remache. Luego, se determinó el diámetro de los tornillos que se usarán para asegurar el mango. Estos agujeros también han sido perforados.

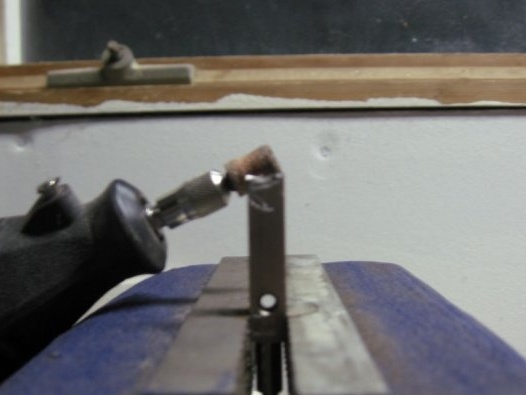

Ahora necesita hacer el mango en un ángulo conveniente. Coloque el metal en un tornillo de banco de modo que los agujeros horizontales estén justo debajo del borde de la superficie superior de los labios del tornillo de banco. Dobla el metal a mano hasta que se acerque a una curva de 90 grados y luego golpea con un martillo.

Paso 7: uniendo las mitades

Este paso debe hacerse relativamente rápido después de mezclar el epóxico. Antes de comenzar a pegar en seco, inserte remaches en los orificios que se perforaron en ambas piezas de metal.

Después de que los remaches se ajusten satisfactoriamente, mezcle el epoxi para el metal y luego aplíquelo en la parte inferior de la parte doblada del punto de fijación del mango. Coloque un remache en cada uno de los agujeros y empuje los remaches a través de los agujeros correspondientes en otra pieza de chatarra. Una vez instalada esta estructura, coloque los remaches en los dos agujeros restantes. Luego engrase la parte inferior de la segunda pieza de metal con epoxi. Después de lubricarlo completamente, empuje los remaches a través de los agujeros correspondientes en las dos mitades de la escoba magnética.

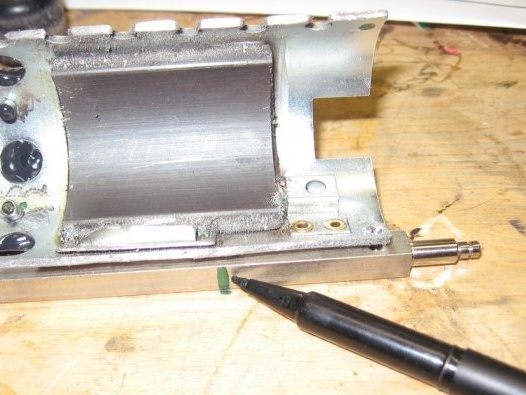

Paso 8: preparación y fijación del eje

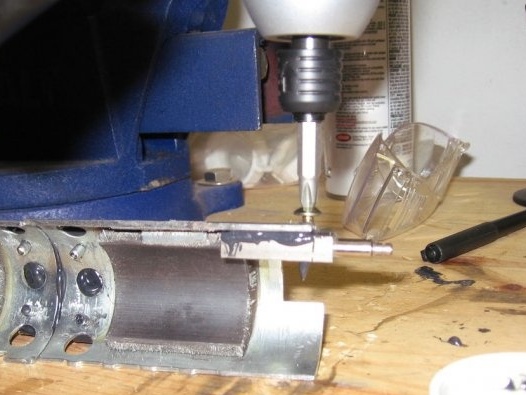

El vástago usado para el eje es demasiado largo. Para determinar qué tan lejos se puede insertar cada eje en la carcasa del motor, el autor alineó el orificio roscado en el vástago con el orificio que se perforó en la carcasa. Luego marcó el punto.La misma acción se realizó para el segundo final. El núcleo estaba asegurado en un tornillo de banco y Dremel lo cortó casi por completo. Una vez que haya cortado ambos extremos, fíjelos verticalmente en un tornillo de banco y lije los extremos recortados.

Mezclar un poco de epoxi para el metal. Aplíquelo en la superficie del eje que va a unir al cuerpo. Alinee el orificio roscado en el eje con el orificio en la carcasa. Atornille el tornillo en el orificio del eje, pasándolo a través del orificio en la carcasa. Apriete el tornillo con un destornillador. Aplique una pequeña cantidad de epoxi a la parte del tornillo que ha pasado a través del eje, y luego apriete con una tuerca. Repita para el otro lado. Deje que el epoxi se seque durante la noche.

Paso 9: ruedas

Es hora de instalar las ruedas. Inicialmente, el autor tenía la intención de hacer ruedas de tapas de botellas para drogas, rodamientos y epoxi. Sin embargo, se encontraron otras ruedas.

Anteriormente, se determinó la disposición óptima de las ruedas con la posición del eje. Ahora debe bloquear las ruedas para que no se salgan del eje. El autor utilizó tapones de plástico de algún dispositivo electrónico. El diámetro interno de los tapones era ligeramente más pequeño que el eje requerido. Por lo tanto, los tapones se perforaron hasta el diámetro deseado.

Después de eso, el autor mezcló un poco de epoxi y lo puso en la tapa.

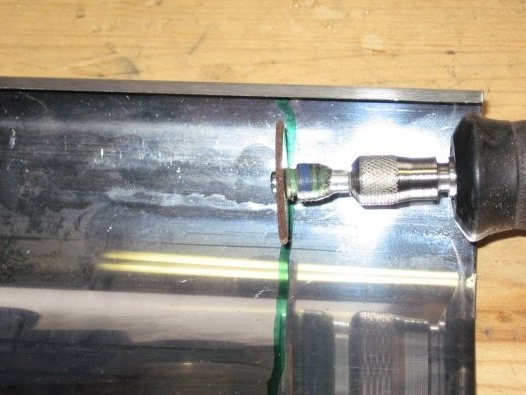

Paso 10: sujetar el mango

Ahora necesitas arreglar el mango. El mango utilizaba un mango con un diámetro de 19 mm. y 120 cm de largo.

El asa se colocó encima de la lengüeta de fijación del asa. Para marcar los lugares donde se perforaron los agujeros, se usaron agujeros en la lengüeta de metal como plantilla. Luego, se taladraron agujeros en el mango con el mismo diámetro que los tornillos de montaje.

Después de perforar los agujeros, gire el mango 90 grados y apriete en una prensa. Coloque una lengua en la parte superior del mango y dibuje una línea un poco más larga que la pestaña. Usa una sierra para cortar el tallo a lo largo de la línea.

Mezcle un poco de epoxi y aplíquelo en la pestaña de fijación. Inserte la lengua en la ranura del mango y luego pase los tornillos a través de los agujeros en el mango y la lengua. Apriete las tuercas con un destornillador y alicates.