El marcado de piezas es una de las operaciones más importantes en todo el proceso tecnológico. Dependiendo de los requisitos de precisión que el maestro establece para sí mismo, de acuerdo con la claridad de las líneas en la superficie de la pieza, se selecciona el método de marcado. Puede ser un lápiz, una tiza y un marcador. Al trabajar con estos objetos, las líneas salen claras, no necesita ejercer mucho esfuerzo en la herramienta. Todo se hace de forma fácil y precisa. Pero hay algunas grandes desventajas. Se trata de líneas de marcado muy gruesas, que afectarán negativamente la precisión de la pieza obtenida, o las marcas se eliminan muy fácilmente de la superficie del material procesado, lo que generalmente no es aceptable durante la operación.

La herramienta de marcado de metal más popular es el trazador, la herramienta más simple y confiable para marcar metal. Están hechos de herramientas de acero al carbono. Pero aún así, cada maestro, si tiene la oportunidad, hace esta herramienta para sí mismo de forma independiente y en su propia versión. En este artículo te contaré cómo hice mi versión de la herramienta de marcado de metal - bolígrafos, - el autor del canal de YouTube Electronics and Co. Esquemas y dispositivos.

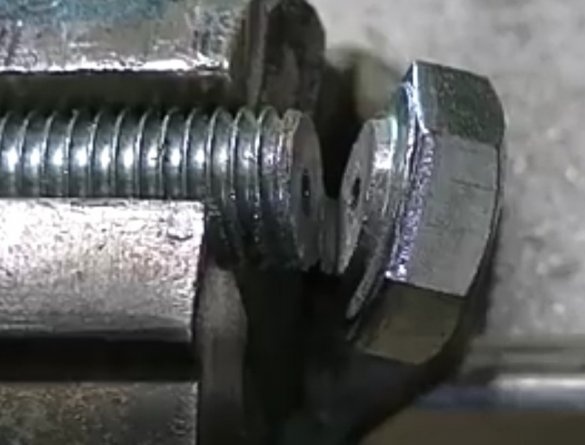

Paso 1 El autor utilizó un perno con un diámetro de 12 mm para basar su herramienta de marcado.

En primer lugar, hizo un agujero en el centro del perno de 12 mm. La profundidad del agujero no supera los 20 mm. Después de perforar un agujero en un extremo, corta la cabeza del perno. Un agujero similar también se perfora desde este lado. En pocas palabras, debe obtener una horquilla con dos agujeros en los extremos.

Paso 2

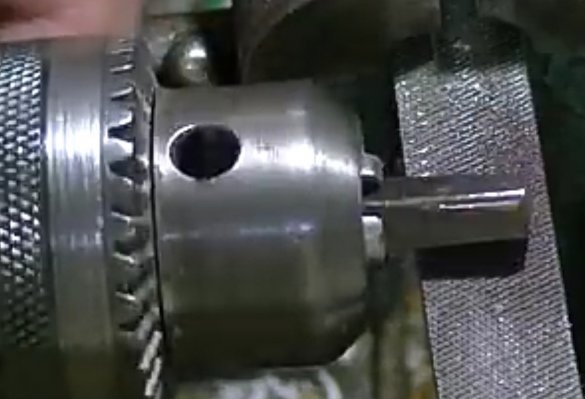

Dado que esta herramienta de marcado debería parecerse en última instancia a un bolígrafo, en consecuencia debe tener una forma exactamente como esta. Por lo tanto, un extremo de la pieza de trabajo tiene forma de cono. Esto se hace con un archivo, que se sujeta en un vicio con la superficie de trabajo hacia arriba. La pieza de trabajo se inserta en el portabrocas. Para evitar que las limaduras de metal vuelen alrededor del lugar de trabajo, se adjunta un imán, que recoge inmediatamente estas limaduras.La molienda fina final se realiza sobre papel de lija. Dado que se ha cortado un hilo en toda la superficie del perno, el autor lo trae con un archivo, habiendo sujetado previamente la pieza de trabajo en un vicio. Esto se hace para un trabajo más conveniente con la herramienta terminada, evitando lesiones en los dedos.

Paso 3

En un lado del perno, enrosque el orificio terminado. Para hacer esto, use un grifo y una perilla que sostenga el grifo. Este trabajo debe llevarse a cabo con mucho cuidado, ya que puede dar como resultado un hilo sesgado o incluso romper la herramienta de enhebrado. Además de los orificios que se encuentran en los extremos del perno, es necesario perforar uno a través del orificio en el costado del cono y cortar la rosca. Este agujero debe cruzar lo que está al final del cono.

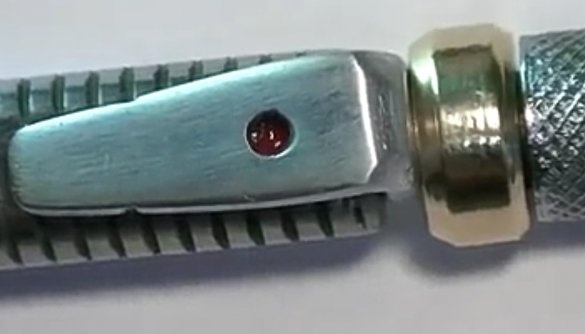

Además, Electronics and Co. realiza varios agujeros más superficiales a los lados de la pieza de trabajo. No llevarán ninguna carga práctica. Es solo que el autor no es ajeno al sentimiento de belleza y decide decorar su instrumento. Se vierte pintura en los agujeros, sobre los cuales, después de que se haya secado completamente, se aplica una resina epoxi en la parte superior para una mayor resistencia al desgaste.

Paso 4

La arandela de latón está hecha. Está hecho de chatarra sobrante de

otro proyecto Las superficies se muelen con una tela de esmeril para darle una superficie plana. Ahora, girando un tornillo en él, lo rectifica al diámetro requerido. Para darle un aspecto más atractivo, el disco se pule con un círculo de fieltro con pasta Goi aplicada. A continuación se hace un clip para el mango: un clip. Está hecho de piezas de repuesto desmontadas para el televisor. No hay nada complicado en su fabricación. La pieza es de aluminio, se corta fácilmente con una sierra de mano para metal y se lima a la forma deseada. Perforamos un agujero en la parte superior del clip.

Paso 5

Hacemos un núcleo de escritura. Para crearlo necesitas un pincel de cobre-grafito. Se corta el fragmento necesario y se le da la forma de la barra.

Paso 6

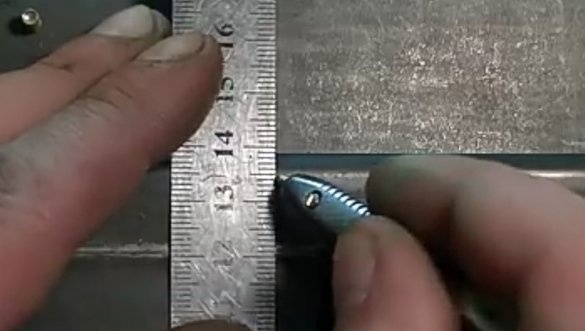

Procedemos al montaje final del producto. Colocamos la varilla de grafito en la parte cónica del perno. El perno en los lados se fija con dos pernos con un diámetro de 2.5 mm. Debe apretar sin fanatismo, de lo contrario puede dañar la unidad de escritura. A continuación, se enrosca una arandela de latón en el tornillo y se coloca un clip. Atornille el tornillo en la parte superior del mango.

Eso es todo El bolígrafo está listo y pasó con éxito las pruebas profesionales. Como puede ver en la foto, la línea es bastante clara y fácil de leer, lo cual es importante cuando se trabaja con cualquier material. Y cómo se drena la varilla, es fácil quitarla y volver a darle una parte delgada de escritura