Se sabe que para trabajar con madera en un torno, es necesario tener al menos dos cortadores principales: rastrillo y meisel. (Aunque yo, en el proceso de prueba de la máquina, me costó el cincel de un solo abuelo. Pero no un siglo para sufrir ...))))

Reer - un cortador para el procesamiento primario, en bruto. Alinean la pieza de trabajo y la hacen cilíndrica. En el proceso de este trabajo, la cortadora tiene cargas de impacto graves, por lo que la forma del rastrillo debe garantizar su rigidez y, al mismo tiempo, permitir el contacto con la pieza de trabajo con solo un área pequeña de borde de corte. Como regla general, tiene una forma en forma de canalón con un extremo redondeado. (Ocasionalmente, solo se prescinde de un extremo redondeado). El afilado en reer es unilateral.

Meisel - Un cortador para el procesamiento exacto. Tiene un borde de corte biselado y un afilado de doble cara.

Los cortadores deben estar hechos de acero muy duro. Por lo tanto, como material para ellos, decidí usar un archivo plano muy antiguo, que se lanzó en los años 70 del siglo pasado. Como herramienta, ya había servido a su - aburrido, y en algunos lugares apareció corrosión. Pero como pieza en bruto para cortadores, ¡encaja perfectamente! La calidad del acero en la URSS fue bastante buena y, lo más importante, ¡no se molestaron con el endurecimiento de la zona! La lima de acero siempre tuvo las mismas propiedades tanto en la superficie de trabajo como dentro de la herramienta.

Esto es lo que necesitaba para hacer los cortadores:

1. Archivo plano ancho y antiguo (podría ser una escofina. Pero tenía un drachev).

2. Recorte de tubos metálicos de pared delgada con un diámetro de 25 mm.

3. Mangos para un martillo.

Demasiado perezoso para leer, puede ver el proceso de hacer cortadores en este video:

Pero procederemos.

No soy el primero en hacer cortadores de archivos. Al revisar la información sobre este tema, vi que, básicamente, las personas siempre lanzan el archivo, luego lo procesan y lo controlan nuevamente. Decidí abandonar las vacaciones con el endurecimiento posterior ...

Trataré de explicar ...

El endurecimiento del acero es un proceso tecnológico bastante complicado. Para producirlo correctamente, es necesario, como mínimo, conocer la calidad del acero y sus propiedades. Sí, y posee un equipo que le permite controlar con precisión la temperatura requerida.

En casa Bajo condiciones, las personas a menudo templan el acero ... Y piensan que todo sale bien ... Pero, exactamente, piensan ... En realidad, solo es bueno para maestros con gran experiencia, y si saben qué acero tienen negocio ... Por supuesto, un metal calentado a un brillo estable, que se enfría bruscamente, en cualquier caso, aumentará significativamente su dureza. (a menos, por supuesto, que esta aleación se apague). Pero aquí, es poco probable que alguien pueda recrear el endurecimiento de fábrica en casa sin una buena estufa, o un hogar y directorios relevantes. ¡Y aún más, no creo que algo sensato pueda sucederle a quienes calientan un archivo en una estufa de gas en la cocina, o con un quemador de gas doméstico barato! )))))

Por lo tanto, decidí mantener el endurecimiento "nativo" del archivo durante la fabricación. El abrasivo irá, por supuesto, muchas veces más, pero lo soportaremos ... Lo principal es un producto de calidad en la salida.

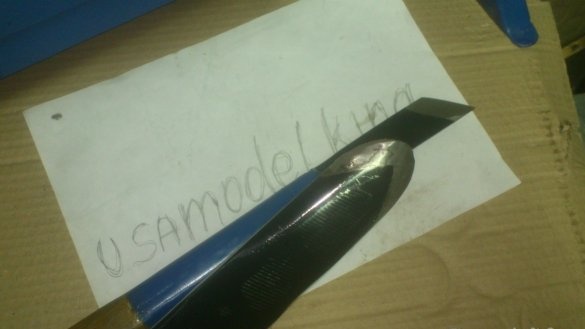

Para empezar, corté un archivo con un molinillo en dos partes iguales. (Medido el largo (¡con una caña!) Y dividido por la mitad). El corte se realizó con mucho cuidado, bajando constantemente la lima al agua después de un segundo toque con una rueda de corte. Corte inmediatamente en ángulo:

Empecé haciendo un meisel. ¡No comencé a calcular los ángulos! Después de todo, cualquier persona familiarizada con el afilado de una herramienta sabe que el ángulo deseado puede observarse con precisión solo si la herramienta de afilado tiene una barra de soporte (o vicio), que está regulada por el transportador. En cualquier otro caso, cuando el grosor de incluso una marca de lápiz da un error colosal para el ángulo, y más aún si, al afilar, es necesario mantener el ángulo en un plano que se encuentra en un ángulo ... Todo esto es tan fácil como sea posible. ¡endurecimiento correcto con un quemador de gas doméstico! ))))

Por lo tanto, voy a afilar a simple vista! Y también elegiré el ángulo "para que sea normal".))) Es decir, primero determinaré el ángulo de afilado deseado "en una corazonada", luego lo puliré ... un poco por debajo ... Y cuando intente trabajar ya, no puliré más será difícil ... si es necesario ...

También lo afilé con la ayuda de un molinillo, proporcionándole un círculo de limpieza. El método, como con el corte: una o dos limpiezas, sumergirlo en agua ...

¡Me llevó varias horas y media nuevos círculos de limpieza! ... Ehh, hicieron buen acero en la URSS. Pero recuerda? ¿Criticamos la calidad con poder y principal? Volvieron a contar algunas leyendas sobre el hecho de que "aquí en el extranjero, el hierro es hierro". ))) ... Aparentemente, no sabíamos mal entonces ...))))) Y esas leyendas eran del mismo ciclo que "¡Hay una garantía de 25 años en la televisión japonesa! Y si la abres, todo se quema por dentro ! " ))))

El afilado final lo hice manualmente. El círculo del molinillo gira muy rápido. El extremo más delgado del borde se volverá azul al instante. Pero esto no debe permitirse. Y así, extiende una hoja de papel de lija, ¡y listo! Bolígrafos! )))

Luego vino el turno del círculo de pétalos. Los limpié y eliminé las muescas:

Ahora haremos el manejo. Siempre tengo varios esquejes y mangos en stock, para palas, rastrillos y otros ejes y martillos. No los hago yo mismo (es una lástima por el momento), solo compro unos "listos para ser". Esta vez decidí usar mangos para martillos:

Para fortalecerlo, encontré en mi chatarra un tubo de pared delgada (no de agua), de 25 mm de diámetro, y corté un pedazo de 15 cm:

Después de colocar el tubo entre las dos tablas, "lo aplané con un método de percusión con mazo", haciendo que su sección transversal sea ovalada:

Luego ajustó el mango del martillo al tamaño de esta pipa ... Deberíamos haberlo hecho con un cuchillo ... Sí, solo pereza, madre ... Manejé el molinillo, en el que el círculo de pétalos todavía estaba vestido ... Pero y qué polvoriento? !!!!

El punto de aterrizaje de la tubería estaba recubierto abundantemente con pegamento para carpintería:

Y cubrió la pipa en el mango:

Perforado un agujero para la caña:

Grinder hizo una bebida:

(por una rueda de corte ordinaria para metal. ¡Lo sé, sé que es imposible! Que un círculo de un árbol puede arder y colapsar ... Solo que esto es en teoría.Y luego, él lo cortó, y está bien ...)))

Arregló la cuchilla de esta manera con énfasis en el árbol:

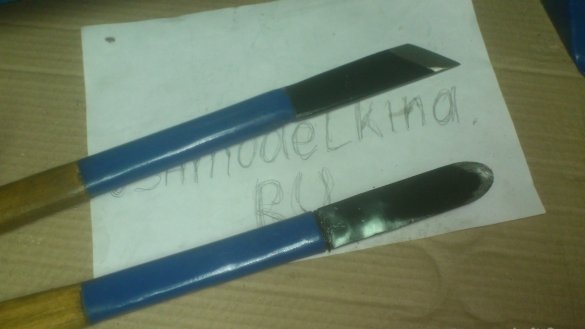

Y llenó el mango, lubricando generosamente el vástago frente a este pegamento, y vertió un poco de pegamento en el orificio preparado para ello. Meisel, se puede decir, ya está listo:

Ahora quiero hacer una referencia desde el resto del archivo.

Con la ayuda del círculo de limpieza, comenzamos a hacer una canaleta (de nuevo, ¡sin olvidarnos de enfriar!).

Círculo de corte "cortar el exceso":

Esta parte del archivo no tiene un vástago. Tuve que cortarlo:

Esta vez no me molesté en enfriar, por supuesto ... No solo eso, sino que también lo lancé especialmente. Después de todo, la caña frágil del instrumento es un gran mal)))). No fotografié este proceso ... solo describiré ...

No se atrevió a calentar con un quemador, para no dañar el endurecimiento de toda la pieza de trabajo. Bajó la pieza de trabajo con el borde de trabajo en una jarra de agua hasta la mitad, y simplemente cocinó la base del mango con un electrodo grueso hasta que todo comenzó a brillar. Lo dejó enfriar. Al mismo tiempo, el agua en el punto de contacto estaba hirviendo ligeramente, pero su temperatura en el frasco (y, por lo tanto, la temperatura de la parte cortante de la pieza de trabajo) facilitó la sujeción de los dedos ... Luego simplemente quité la "soldadura del electrodo" con un círculo limpio.

Además, al frotar, y luego, por el círculo de pétalos, continuó formando un "cuerpo en forma de comedero" del incisivo, mientras que al mismo tiempo se afilaba:

Hizo el mango con la misma tecnología que el mango Meisel.

Después de lo cual, como de costumbre, la etapa de "peinar productos caseros")))))).

Taladré agujeros en los extremos de los mangos para poder colgarlos en un clavel)))) Y lo traté con impregnación de madera, que me quedaba después de hacer el banco del jardín.

Bueno, pinté las partes metálicas de las herramientas ...

P.S.