Hola queridos lectores del sitio!

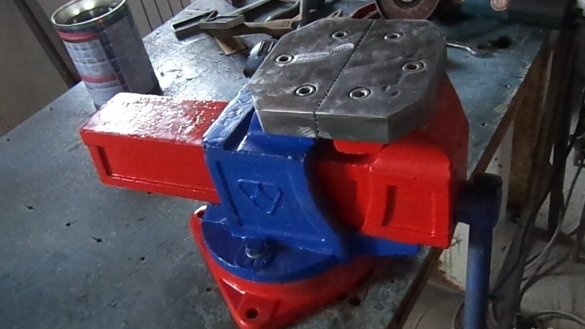

Después de que apareció esta prensa, hubo un deseo de restaurarla. El vicio se hizo en los días de la URSS. después de algunas fallas, las mordazas de sujeción fueron devueltas a su lugar (los hilos se arrancaron, había m9, los pernos estaban prácticamente inutilizables), y no fue posible perforar las mordazas hasta un diámetro de m10 (endurecido). Debido a estas dificultades, se me ocurrió hacer otro tipo de mordazas de sujeción y hacerlas de manera que hubiera una pequeña superficie plana en la parte superior para enderezar pequeñas piezas de hierro (tiras, esquinas, etc.)

Materiales y herramientas:

- tornillo de banco viejo

- Hoja de metal de 25 mm

- tornillos (hexágono interno) m10x25 (6 piezas)

- cepillo para amoladora angular (amoladora)

- muela para amoladora angular (amoladora)

- rueda de corte para amoladora angular (amoladora)

- rueda de aleta para amoladora angular (amoladora)

- marcador para marcar (o marcar un lápiz)

- pintura en aerosol

- limpiador de tuberías de alcantarillado

- desengrasante (acetona, disolvente, etc.)

- lavabo de construcción 90 litros (plástico)

- metal de estaño (sacrificio)

- abrazaderas (en forma de G y F)

- vicio de trabajo

- Amoladora angular (amoladora) 125 y 230 círculo

- taladro

- brocas de 8.11.17 mm

- cargador de coche de 12 voltios

- llaves imbus (hexágonos)

- llaves (llaves o llaves)

- cinta métrica, regla, cuadrado (todo lo que es adecuado para marcar)

- vicio de trabajo

- kit de corte de hilo

- RESPIRADOR, GAFAS DE PROTECCIÓN, AURICULARES DE PROTECCIÓN y CONOCIMIENTO OBLIGATORIO DE SEGURIDAD

Paso 1: marcado y extensión

Como se ha eliminado todo el exceso (el soporte sobre el cual gira la parte fija de la prensa, el tornillo), procedemos a marcar a lo largo del perímetro en su lugar, para que pueda cortar el punto de unión de las mordazas viejas y obtener un plano en el que se montará la placa.

Como todo está marcado, proceda al corte. PERO! Si no tiene o tiene poca experiencia, ¡es mejor preguntarle a alguien que tenga experiencia cortando platos tan gruesos con un molinillo! Puede contactar organizaciones que pueden cortar con láser, plasma, etc. Porque al cortar, la rueda de corte puede "morder" y puede sufrir.

Estos labios aserrados deben permanecer después del proceso de corte.

Ahora necesita moler la superficie resultante hasta que el plano comience a aparecer aproximadamente .....Si se excede y elimina el exceso de capa de metal con una muela abrasiva, está bien, las grietas o hoyos se pueden reparar soldando o se pueden colocar piezas de metal de espesor adecuado. Para controlar el avión que muele, use, lo mejor de todo, una regla de metal o un cuadrado. Mostrarán mejor las protuberancias que deben eliminarse o soldarse (si es necesario, si se excede).

Después de moler obtenemos la superficie deseada. No es necesario moler a una superficie ideal, este plano aún estará cubierto con nuevas esponjas. Lo principal es que la lámina de metal no "baila" en esta superficie.

Paso 2: marcado y corte en chapa de 25 mm

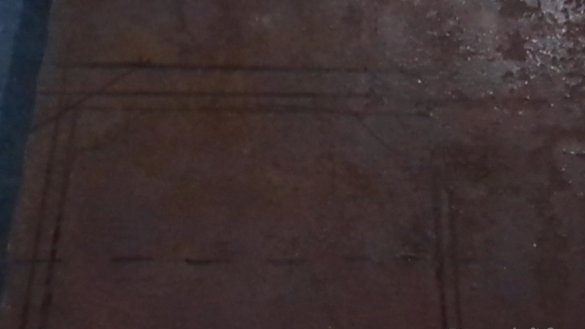

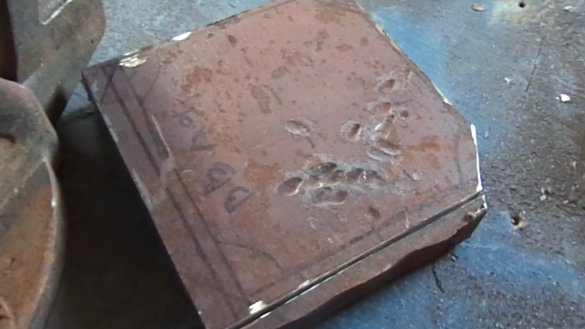

Tomamos chapa metálica (se puede encontrar fácilmente en las bases receptoras de chatarra, la encontré allí), la ponemos sobre la mesa y colocamos nuestro vicio invertido en la parte superior.

Primero, rodeamos la suela resultante. Luego, haga un trazo después del primer marcado con un margen de 5-10 mm (a cualquiera le gustará). Esto es necesario para que el casting en esos días no fuera ideal (pero la calidad del metal era la mejor) y si lo hacemos "de principio a fin", al final podemos obtener un rendimiento torcido en la final. Lo principal es no olvidar en el lado que estará a lo largo del cuerpo de la prensa para aumentar la longitud en 10-15 mm, esto debe hacerse para que la prensa de hierro fundido debajo de los labios no participe en la sujeción de la pieza. Si presta atención a cualquier vicio, entonces debajo de los labios en un estado cerrado hay un espacio de 5 a 10 mm. Siguiente La foto (abajo) muestra un ejemplo .....

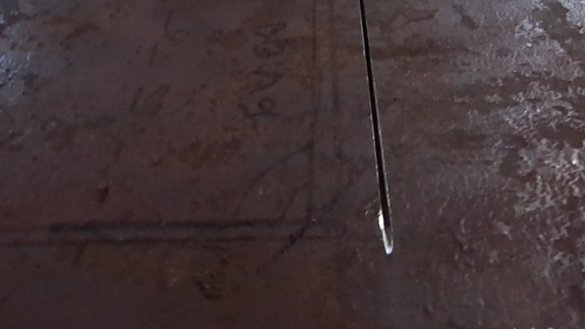

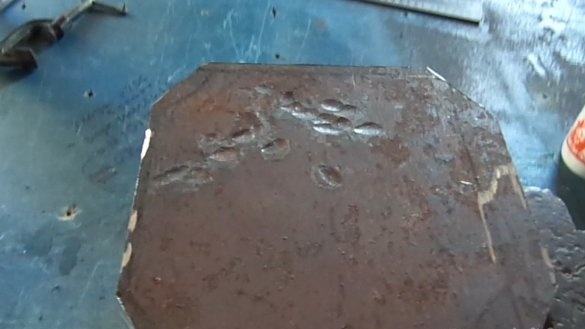

A medida que todos marcamos, comenzamos a cortar. ¡Observe las precauciones de seguridad! El hierro fundido se cortó con bastante facilidad, pero el metal de 25 mm cedió fuertemente y "mordió" el disco para poder masticar la arandela en la rueda de corte (ver foto a continuación).

Ahora obtenemos una pieza de metal, que en el futuro se convertirá en nuevas esponjas para nuestro vicio restaurado.

Paso 3: instalación de metal para trabajos posteriores

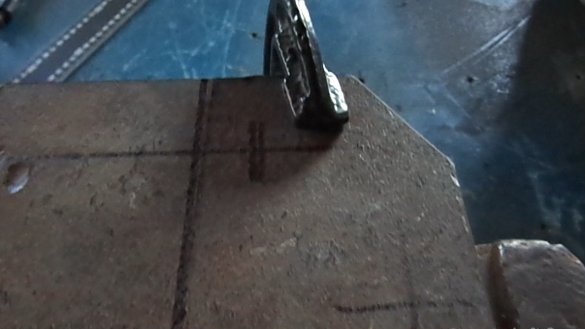

Como todo fue cortado y colocado en su lugar, ahora necesitamos marcar los lugares de perforación. Como se ha escrito, usaré tornillos m10x25 para que las cabezas estén ocultas en el grosor de las mordazas de metal.

Decidí atornillar tres tornillos en cada una de las esponjas, creo que será suficiente.

Primero, arreglamos en la posición correcta una pieza de metal aserrado en el vicio, ya que estarán al final del trabajo. En primer lugar, perforamos un agujero con un taladro de 8 mm (debajo de m10) ambas partes, una hoja y un tornillo de banco, de una pasada, perforamos los tres agujeros. Luego retiramos la hoja y la expandimos, dentro de ella, en el orificio terminado de 8 mm a 11 mm, esto es necesario para que el tornillo m10 se apriete fácilmente y no encuentre obstáculos en la cara del espesor del metal. Después de perforar con el undécimo taladro en el mismo lugar, perforamos 17 mm hasta la profundidad de la altura de la cabeza del tornillo, esto es necesario para que la cabeza se "oculte" debajo del plano de las mordazas y esté "al ras" o al ras con la superficie. En el hierro fundido de la prensa, cortamos el hilo debajo de m10.

Después de cortar el hilo en la parte fija de la prensa, perforamos todos los agujeros necesarios, y aseguramos la hoja con 3 tornillos, seguimos ... en la parte móvil perforamos los agujeros como se describió anteriormente.

La hoja que aún no se ha aserrado en esponjas se adjunta, y extendemos la parte móvil para que su futura esponja no quede sobre ella, hacemos un marcado para cortar en dos partes. Y a medida que marcamos, comenzamos a cortar, aunque es imperativo intentar lo más posible para que la amoladora se mantenga en ángulo recto con el plano de las mandíbulas. De lo contrario, cuando se sujeta la pieza, habrá un sesgo. Bueno, como vimos, sujetamos la segunda esponja ... y verificamos con un cuadrado la precisión del corte.

Todo tuvo éxito .....

Paso 4: limpieza gruesa antes de la electrólisis con pintura adicional

Para limpiar piezas de óxido de una superficie accesible, es mejor usar un molinillo para un molinillo. Elimina el óxido en "Hurray", pero para lugares difíciles de alcanzar necesita electrólisis. Primero necesitas "deshilachar" el óxido visible.Hay una foto, pero todo está claro en ella.

Antes de limpiar, decidí moler lugares gruesos después de la colada, para que en el resultado final todo se viera más o menos limpio.

Todos los demás trabajos de limpieza se llevaron a cabo bajo electrólisis.

Paso 5: electrólisis

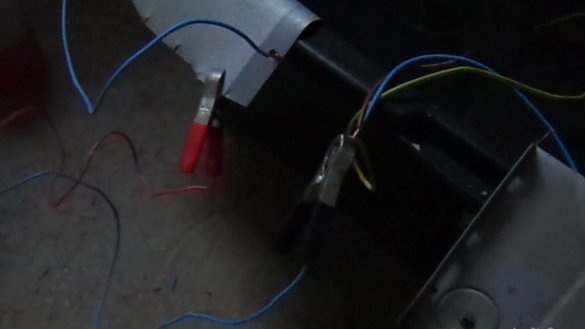

Para que todas las piezas encajen en un canal, tuve que comprar por 400r. Lavabo de plástico de 90 litros. Esta decisión se tomó para limpiar todo de una vez.

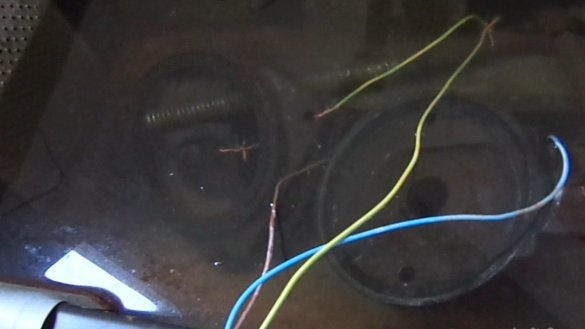

Cómo se colocan y conectan todas las partes al cable (todas las partes deben estar conectadas al cable, cuanto mejor sea el contacto, mejor se limpia el metal), se conecta al cable "-", luego se corta la chapa (sacrificio) y se coloca a lo largo de las paredes de la pelvis, se conectarán a cable "+". Lo más importante es que las partes (-) y el metal de sacrificio (+) no se tocan, de lo contrario habrá un cortocircuito.

Como todo está listo, llenamos el agua (normal) y agregamos una herramienta para limpiar las tuberías de alcantarillado (debe haber hidróxido de sodio, puede usar el más barato, lo hice y el resultado fue evidente). Mezclar Conectamos los terminales para cargar la batería (como se describe anteriormente).

Conectamos la carga de la batería a la red y la configuramos en 5A. Todos tienen diferentes cargos, si tiene un cargo frío (no es barato), puede configurarlo inmediatamente al máximo. En mi caso, se compró la carga para cargar la batería, así que la tomé, como dicen, de forma barata y enojada. Primero lo puse al máximo (alrededor de 8-10 A), se sobrecalentó rápidamente, el fusible funcionó y tuve que esperar hasta que se enfríe, pero a 4-6 A, las últimas 12 horas, lo puse a 5 A. Funcionó bien hasta el final de la limpieza.

La purificación es visible durante el proceso. Los lugares de metal que estaban oscuros u oxidados comenzarán a aligerarse, adquirirán un tinte metálico característico, lo que significa que el proceso va bien. En este caso, será como hervir, silbar, etc.

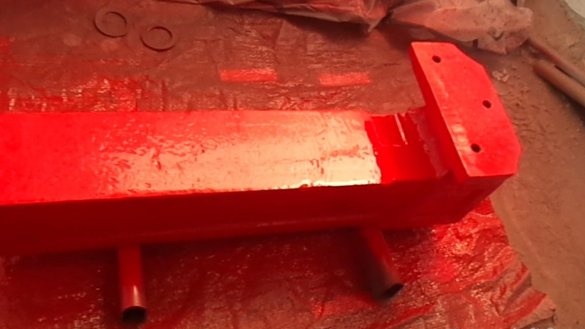

Paso 6: pintura

Después de desconectar la carga de la batería, drenamos el agua, y es aconsejable enjuagar las partes después de dicha limpieza con agua. El mismo medio de consistencia de jabón, al tacto en los detalles es palpable.

Estamos esperando que el agua se seque, o puede soplarla con un compresor (si lo hay).

Luego, desengrase estos detalles y prepare el lugar donde se pintarán para no estropear las áreas circundantes con pintura, utilicé la cortina más barata para bañeras.

Aplica una capa de imprimación.

Antes de aplicar la pintura, es mejor esperar casi un día y medio, a pesar del hecho de que los fabricantes escriben en las latas de aerosol (en resumen, ya me he dado cuenta de que, después de secar de acuerdo con las instrucciones del fabricante, la pintura de imprimación se borró y no se endureció). Después de pintar las mismas condiciones.

Pintado en dos colores: azul y rojo.

Bueno, al final, el tornillo de banco ya ensamblado en una nueva forma

Resultado en la cara. Me alegré de poder restaurar la herramienta, y en realidad ya los usé (sujeté los cojinetes para analizar, necesitaba una jaula externa de él y otro trabajo)

Lo principal era: los cerebros no son vegetales y las manos no son de mierda, las manos de los hombros deben ser ..... :)

¡Buena suerte a todos!