Cualquiera que trabaje con madera sabe que necesita hacer cientos de agujeros para tornillos y es casi imposible hacer una serie de agujeros perfectamente rectos y de la misma profundidad manualmente.

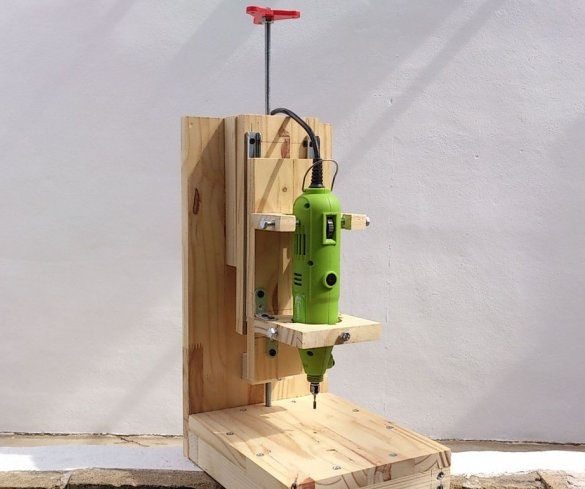

Este artículo lo ayudará a crear una herramienta que ahorrará mucho tiempo y esfuerzo al perforar agujeros precisos en madera, plástico, metal o cualquier otro material con el que trabaje. También puede ser muy útil para cortar agujeros de varias formas debido a la altura ajustable de la herramienta.

Materiales requeridos:

- Tablero de madera (~ 2 cm de espesor);

- Viga de madera (mínimo 2 m, el maestro utilizó 25x35 mm);

- 2x pequeñas guías para el cajón de muebles;

- Cerca de 30 tornillos largos (y unos 20 más cortos);

- Pegamento para madera (opcional);

-M8 horquilla;

-M8 manga;

- Tornillos y tuercas M6;

Herramientas requeridas:

- Regla y lápiz;

- cuadrado;

- Sierra sobre madera;

- Papel de lija de grano 80;

- taladro;

- Abrazadera (opcional, pero hace el trabajo mucho más fácil);

- destornillador

- caja de ingletes;

Paso 1: Base del producto

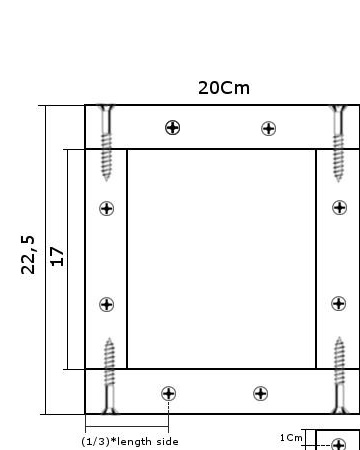

Para hacer la base, corte cuatro partes de una viga de madera, las dimensiones se indican en la imagen. Para evitar problemas al ensamblarlos, el maestro usó una caja de ingletes y una abrazadera.

Marque la posición de los tornillos a una distancia de 1 cm del borde. Encuentra el centro de la viga y marca la posición de los agujeros. Luego taladre agujeros que deberían ser ligeramente más estrechos que un tornillo autorroscante.

Después de haber perforado todos los agujeros, apriete los tornillos. El maestro los lubrica adicionalmente con pegamento para madera.

Para fijar la cubierta, simplemente dibuje un contorno sobre la tabla de madera, córtela y fíjela al marco desde la barra con tornillos autorroscantes.

Paso 2: parte móvil del dispositivo o palanca

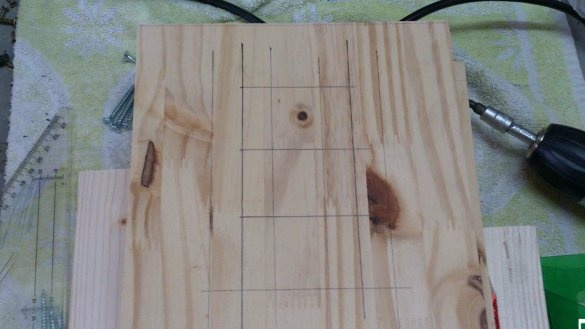

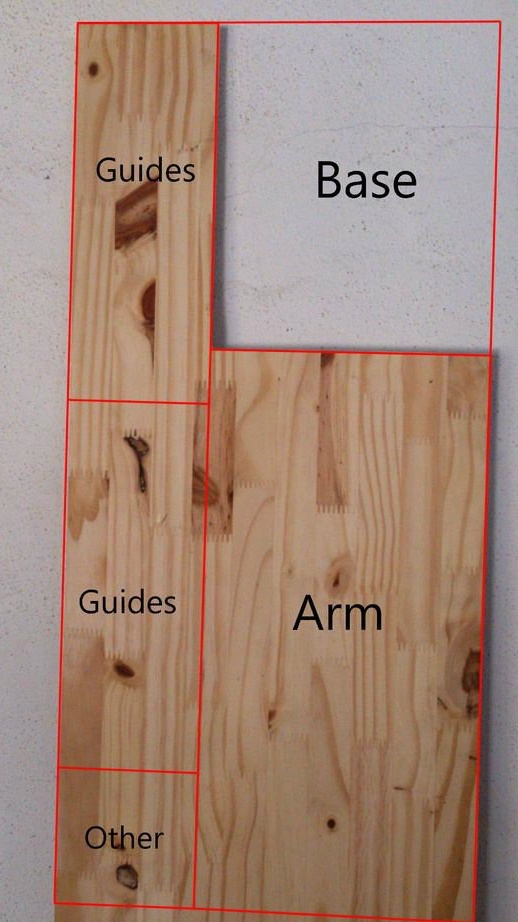

La siguiente parte de la máquina perforadora es la palanca que sujetará las guías para colocar la herramienta de perforación. El maestro usa dremel. Para hacer esto, necesita una tabla de 40 cm de alto y el ancho de la base inferior (Fig. 1).

Para configurar las guías, debe hacer una separación entre el tablero y el dremel. Para hacer esto, el maestro cortó dos trozos de madera de una barra (Fig. 2), su altura es de 17 cm. Después de unirlo al estante, proporcionarán algo de sangría del estante, lo que permitirá trabajar con materiales grandes.

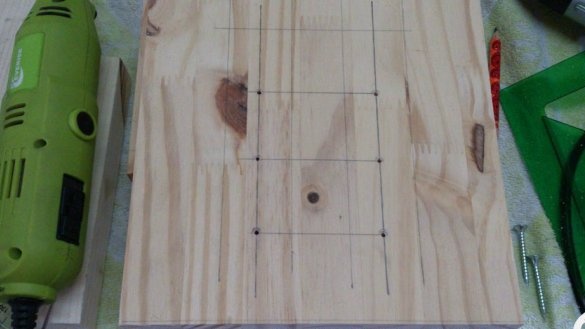

Para unir estos listones, el maestro marca el centro del montante, luego agrega 5 cm a cada lado. La distancia entre los bordes opuestos de las láminas debe ser de 10 cm. Teniendo esto en cuenta, el maestro usa un cuadrado para dibujar líneas paralelas en el lugar donde estará la viga (Fig. 4 y 5). El maestro también dibuja otra línea paralela, del tamaño de la mitad del ancho de la barra. Esta línea mostrará dónde atornillar los tornillos.

Para encontrar un lugar para los tornillos autorroscantes, el maestro divide la longitud de las tiras por 4 (Fig. 5).

Después de perforar los agujeros, el maestro los avellana (Fig. 6). Luego, el pegamento de carpintero se vierte en los agujeros y se instala una viga. Después de eso, la viga se instala y se atornilla en su lugar (Fig. 9).

Paso 3: Explicaciones de corte de material

La colocación de las guías es la operación más difícil, deben ser completamente perpendiculares a la base y deben ser completamente paralelas entre sí.

Primero, el maestro cortó dos tablas de 25 cm de largo (10 mm de ancho) (Fig. 1), tenga en cuenta que la madera no se tira (Fig. 2). Después de rectificar los bordes en la placa base, se hacen dos marcas, una con sangría de 10 cm y la otra con 90 (Fig. 3). Todo el procedimiento se repite con la parte inferior del tablero y con el segundo tablero.

Después de dibujar, estas líneas deben ser paralelas entre sí. Usando un cuadrado, el maestro dibuja una línea a 1.5 cm por encima del borde inferior, perpendicular a los otros dos. Esta línea ayudará a las guías a estar a la misma altura.

Las líneas que determinan la posición de las guías deben pasar por el medio de los agujeros. Luego se marcan los lugares de los futuros agujeros, después de lo cual se perforan (Fig. 4).

Luego, las guías se unen al tablero para verificar la precisión de su ubicación (Fig. 5).

Importante: tenga en cuenta que las guías tienen agujeros en diferentes lugares. Por un lado, hay muchos, y por otro, solo unos pocos. El lado con varios agujeros será el lado unido a la parte móvil del bastidor. Esto es necesario para facilitar el desmontaje en caso de que las guías estén atascadas, o para hacer algún ajuste ...

Para sujetar el tablero a los separadores, el maestro realizó un procedimiento especial. Esta placa debe ser perfectamente paralela a la placa grande. Para hacer esto, el maestro creó una herramienta simple pero efectiva para nivelar el tablero, similar a un medidor de superficie (Fig. 6). Tan pronto como se alinea la placa, se fija con tornillos (Fig. 7 y 8).

Después de eso, queda atornillar las guías (Fig. 9).

IMPORTANTE: Al apretar los tornillos, la placa puede desaparecer. Por lo tanto, asegure las guías con abrazaderas.

Paso 4: combinación de estructuras

Primero, presionamos la base contra el tablero vertical del ojo, nos aseguramos de que los bordes estén más o menos alineados. No apriete la abrazadera con fuerza, debe haber una pequeña carrera de las piezas (Fig. 1). Después de eso, usando un cuadrado, verifique la corrección de los ángulos durante el movimiento del bastidor (Fig. 2). Si los ángulos cambian durante el movimiento, entonces es necesario cambiar la inclinación de la base, golpeándola suavemente desde abajo.

Tan pronto como la base esté alineada con las guías, la sujetamos firmemente y marcamos los lugares donde se colocarán los tornillos (Fig. 3). Para marcar las líneas donde se ubicarán los sujetadores, el maestro dividió la longitud de la barra y el tablero en dos. Por lo tanto, los tornillos pasarán por el medio. El maestro fijó 4 tornillos autorroscantes largos en la parte superior (cerca de la barra) y 4 cortos (en el tablero) (Fig. 4).

Desde la primera vez, el maestro no pudo arreglar con precisión la estructura. El montante está desplazado de la base (Fig. 5). Para resolver el problema, el maestro pulió la parte superior de la base, a la que se une el soporte en un ángulo ideal de 90 grados.

Paso 5: hacer un soporte Dremel

El diámetro del agujero es el diámetro de un dremel de alta velocidad. Dado que esta es la herramienta eléctrica más amplia que usará el maestro (Fig. 1 y 2).

El lado plano de fábrica (el lado que no ha sido recortado) se unirá al poste de guía. Se pulieron otros tres lados y se hicieron marcas en ellos para la ubicación de los orificios de los pernos en el medio de cada lado.

El soporte se monta en su lugar con una abrazadera y se nivela. Luego taladre agujeros para tornillos. Cuando todo encaja, el maestro retira el soporte.

El maestro marca los puntos desde los extremos, en el medio de cada lado. Luego taladra agujeros con un taladro de 6 mm. (Fig. 5).

Luego, el maestro corta agujeros cuadrados desde el interior, equivalente al tamaño de la tuerca M6. Estas ranuras mantendrán las tuercas en su lugar (Fig. 6).

En la parte superior del maestro se coloca otro soporte, que hizo en un patrón similar. El soporte superior tiene una parte abierta desde el exterior. Es necesario sostener la herramienta, por si acaso, con la mano (Fig. 7 y 8).

Paso 6: Trabajo final: ajustador de profundidad del agujero

Para que los agujeros tengan la misma altura, necesitará un ajustador de altura. El maestro usó una horquilla con un diámetro de 8 mm (M8). Lo corté a una longitud de 50 cm y pulí el borde para darle una forma redonda (Fig. 1). Luego hizo un agujero en la base (Fig. 2). Este orificio debe ser lo suficientemente grande como para que el pasador gire libremente (Fig. 3).

Un pequeño bloque con un orificio perforado en el centro está pegado a la parte superior del estante. Ayudará a mantener la estabilidad de la barra de guía (fotos 4, 5 y 6)

Luego, el maestro hace un pequeño bloque, que ajustará la altura de la barra guía. En los lugares de paso de los pernos, se presionan las mangas con rosca interna M8 (Fig. 7). Un soporte móvil descansará sobre uno de los postes. Por lo tanto, al girar la varilla guía hacia arriba y hacia abajo, se establecerá una alta precisión de perforación (Fig. 8). También se ha agregado un mango pequeño al eje para que sea más fácil girar.

Paso 7: uso del bastidor

Este soporte es muy útil para perforar agujeros rectos con un esfuerzo mínimo, pero en combinación con una herramienta de alta velocidad y un molino, es muy fácil cortar los huecos necesarios, como se ve en las fotografías.

También puedes cortar cubos perfectos de un trozo de madera.