El maestro estaba a punto de comprar un pequeño vicio de escritorio, pero luego pensó: dado que no se utilizarán para tareas difíciles, ¿por qué no construirlos usted mismo y ahorrar en la compra? Por lo tanto, esto hecho en casa, esto es lo que el maestro pudo encontrar con materiales baratos que tenía a mano.

Materiales:

- madera de pino;

- pegamento de PVA;

- tornillos de 45 mm;

- jodido;

- Tuerca en forma de T;

- tornillo de ajuste 6 mm x 30 mm;

- tornillo de ajuste 6x75 mm;

- tornillos 3 x 25 mm;

- nueces

Herramientas:

- sierra

- taladro;

- taladro de pluma 19 mm;

- taladros 3, 3.5, 8 mm;

Paso 1: la idea principal

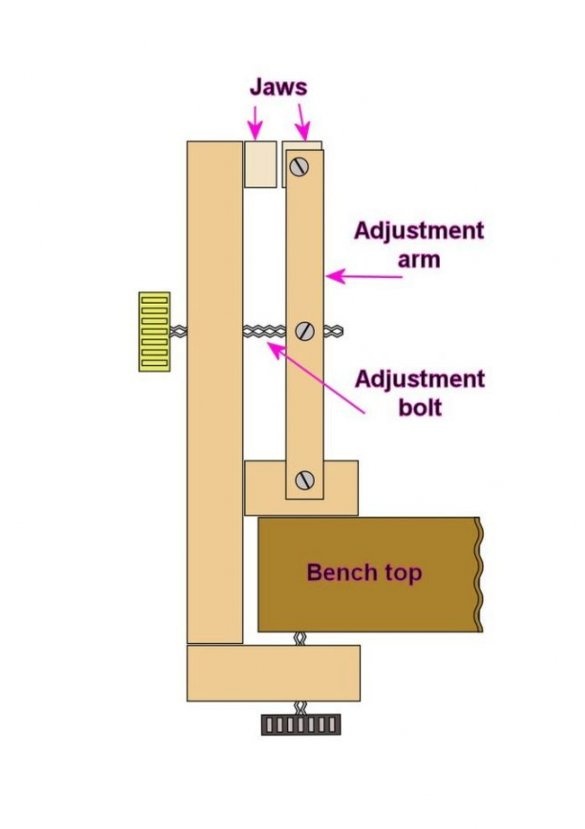

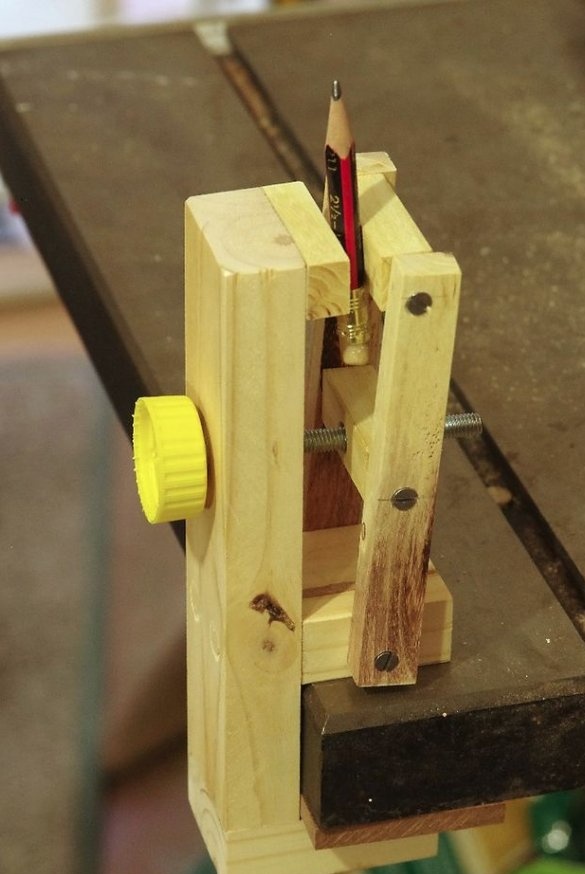

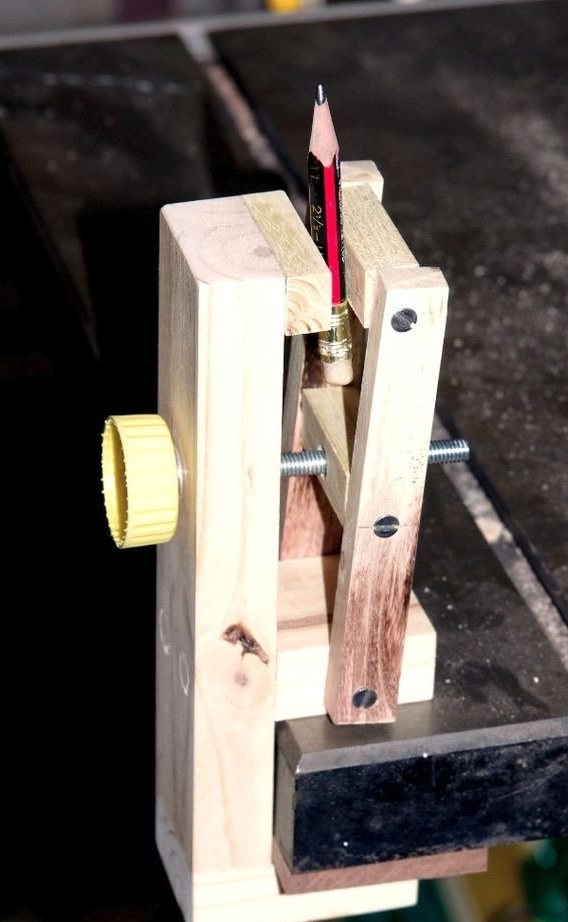

La primera imagen muestra cómo funciona la prensa. El marco principal con una esponja fija en la parte superior está unido al escritorio, y la otra esponja está montada en palancas paralelas, que se pueden ajustar con el tornillo de ajuste para abrir y cerrar las mordazas.

La segunda figura muestra las partes principales antes del ensamblaje final. La tercera figura muestra las palancas de ajuste unidas al bastidor principal, y la cuarta figura muestra el tornillo de ajuste. La última figura muestra el movimiento de las mordazas que se cierran / abren girando el tornillo de ajuste.

La ventaja de este diseño es que tiene un área pequeña. La conclusión es que la esponja móvil se mueve a lo largo de un arco que cambia su altura y ángulo al abrir / cerrar. Si bien no es demasiado ancho, un cambio de altura no es un problema. La solución para cambiar el ángulo es permitir que la esponja gire entre los puntos de fijación. Luego, el ángulo se ajusta automáticamente cuando sujeta algo entre las mandíbulas.

Por supuesto, la resistencia de la prensa depende de los materiales utilizados. Si solo desea sostener firmemente una cosa hecha de material blando, entonces el árbol hará el trabajo. Pero, si es metal, entonces el vicio debería tener una durabilidad impresionante.

El maestro usó un bloque de pino (madera blanda) para el marco principal, y para las esponjas y palancas de ajuste usó madera maciza.

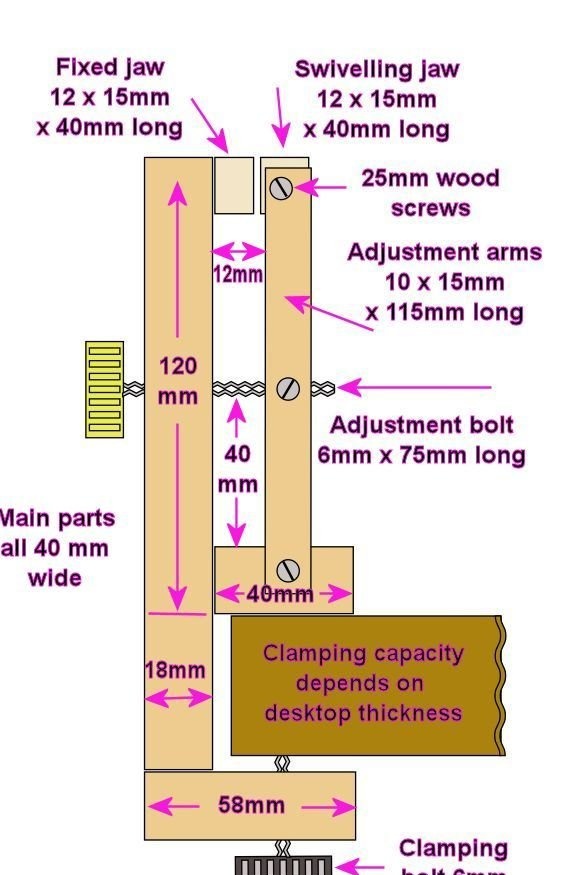

Paso 2: dimensiones

La figura muestra todas las dimensiones principales en función de las cuales se hizo la prensa. Por supuesto, el tamaño se puede adaptar a las necesidades.

Todas las partes principales tienen un ancho de 40 mm: el marco principal, las levas y los sujetadores (no visibles en la figura) entre los soportes para la tuerca en la que gira el perno de ajuste.

Paso 3: construir un vise: el marco principal

Es mejor construir primero la estructura básica que se muestra en la primera figura. El artesano usó tornillos para paneles de yeso de 45 mm y pegamento de madera blanca (PVA) para unir las partes horizontales a la parte posterior vertical (segunda imagen). Sin embargo, más tarde el maestro tuvo que reemplazar los tornillos que sujetaban la parte central con pasadores de madera, ya que los tornillos obstruían los tornillos más pequeños que sujetaban las palancas de ajuste.

La distancia entre las dos partes horizontales dependerá del grosor de la encimera. La superficie de trabajo del maestro tiene un grosor de 37 mm, por lo que eligió un espacio de 42 mm.

El siguiente paso será perforar agujeros para el tornillo de sujeción en la parte inferior, así como un agujero en la parte vertical para ajustar el ajuste del perno 40 mm hacia arriba desde la parte central. El tamaño en ambos casos fue de 8 mm. La parte inferior estaba provista de una tuerca en T, que requería un orificio de 8 mm, y el orificio de 6 mm para el perno de ajuste también era de 8 mm, ya que el perno debe encajar libremente para acomodar el ángulo cambiante de las palancas de ajuste.

Paso 4: continuar la construcción

El maestro hizo las palancas de ajuste, levas y accesorios que sujetaban la tuerca para el perno de ajuste de madera maciza, ya que todas son piezas de apoyo.

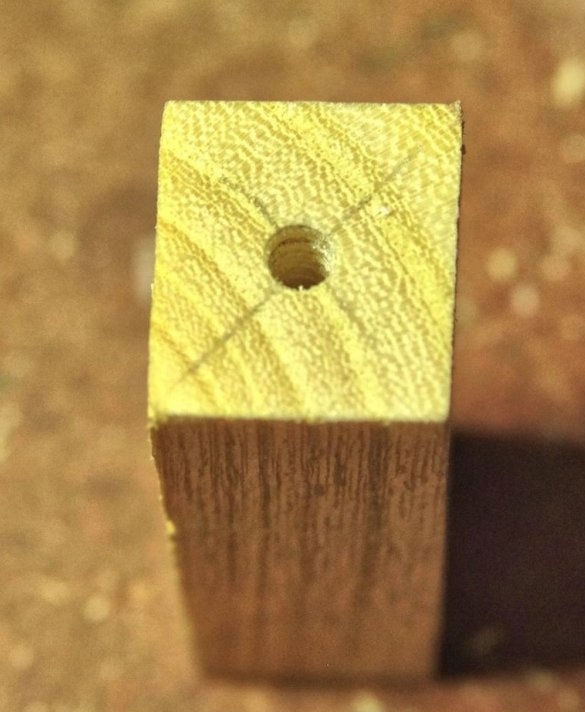

La esponja giratoria y los sujetadores para la tuerca de ajuste son del mismo tamaño: longitud 15 mm x 12 mm x 40 mm. Ambas están unidas entre las palancas de ajuste con 3 tornillos de 25 mm (primera imagen), y el mismo tamaño de tornillo también se usa para asegurar los extremos inferiores de los soportes al marco principal. El maestro taladró agujeros con un diámetro de 3,5 mm en lugares apropiados en los soportes y agujeros con un diámetro de 3 mm en el centro de ambos lados de la mordaza giratoria y la sujeción accesorios para la nuez (segunda imagen). Las aberturas grandes para los tornillos principales y de montaje deben permitir el movimiento de varias partes cuando las mordazas están abiertas y cerradas.

Para los sujetadores con la tuerca de ajuste, debe colocar alguna tuerca (tercera imagen). El maestro pegó una tuerca regular al orificio en el soporte, pero también puede usar una tuerca en T o inserto roscado (cuarta imagen). Para ajustar la tuerca, perforó un orificio de 12 mm en la mitad superior del dispositivo en el que se pegó la tuerca, con un orificio de 8 mm desde la parte inferior para acomodar el perno, pero evitando que la tuerca atraviese el orificio bajo carga (las dos últimas imágenes).

Paso 5: ensamblar el producto

La esponja fija simplemente se puede pegar en la parte superior del marco principal (primera imagen).

La esponja móvil se puede atornillar a los soportes, pero preste atención a los orificios desplazados en los soportes (segunda imagen). Esto permite que la esponja sobresalga unos milímetros sobre los hombros y también proporciona una mayor carga en los brazos en movimiento.

A continuación se encuentran los orificios para ajustar los extremos inferiores de las palancas de ajuste al marco principal. Para garantizar la alineación adecuada de las mordazas, el maestro sugiere sujetar las mordazas juntas (tercera imagen) al perforar agujeros. Finalmente, los orificios para fijar la tuerca de ajuste se pueden perforar de acuerdo con el orificio previamente perforado en el marco principal para ajustar el perno.

La figura final muestra los agujeros perforados en los soportes y los tornillos listos para la instalación. Deben estar lo suficientemente apretados, pero aún deben permitir el movimiento de varias partes (las mordazas giran como sujetadores para una tuerca de ajuste, y, por supuesto, los bastidores móviles giran sus tornillos de fijación hacia abajo cuando las mordazas se abren / cierran).

Paso 6: tornillos de ajuste

El tornillo de banco tiene dos tornillos de ajuste: uno en la parte inferior para fijar el tornillo a la parte superior de la mesa y el segundo en la parte posterior para abrir y cerrar las mordazas.

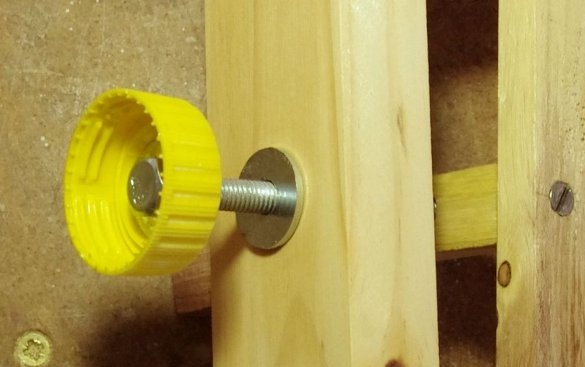

Para el tornillo de ajuste inferior, el maestro utilizó un tornillo con una perilla de plástico (primera foto). Este tornillo mide 6 mm x 30 mm. Va bien con bloques de pino de 18 mm. Para colocar el tornillo, el maestro usó una tuerca en T lubricada con adhesivo de contacto antes de volver a instalarla.Primero, taladró un orificio para tornillo de 8 mm y ahogó la parte superior de la tuerca con un taladro de pluma de 19 mm (segunda imagen).

El tornillo de ajuste más importante es, por supuesto, el que abre y cierra las mordazas de la prensa. Un perno de 6 mm, 75 mm de largo, funciona muy bien aquí. El mango del perno está hecho de una tapa de plástico de una botella de Coca-Cola. Primero, el maestro perforó un agujero de 6 mm. a través del centro de la tapa, luego empujó a través de un perno equipado con arandelas en ambos lados de la tapa. La contratuerca mantiene todo en su lugar (tercera y cuarta foto). Como tuerca de seguridad, el maestro simplemente dañó la rosca del perno para que la tuerca común se fijara firmemente.

Luego, el perno pasa a través de la arandela (última figura) y el orificio en la parte posterior del bastidor principal y se atornilla en el sujetador de tuerca entre las palancas de ajuste.