Este artículo te mostrará cómo hazlo tu mismo hacer accesorio, que le permitirá cortar con suficiente precisión y también cortar rápidamente el hilo externo en el metal. Además, durante el proceso de fabricación de este dispositivo, probaremos la tecnología de anodizado de aluminio y veremos qué sucede al final.

Las siguientes instrucciones están tomadas del canal de YouTube "Good Master".

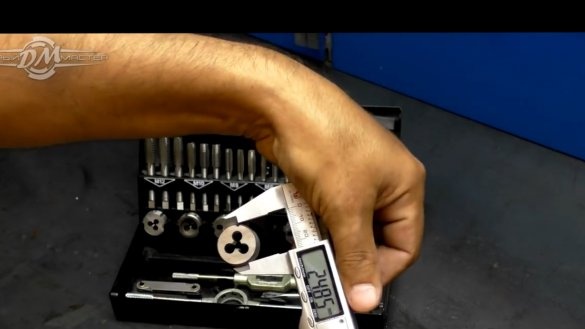

Más recientemente, se compró un juego de corte de hilo en la tienda Leroy Merlin.

En él, al autor le gustó la cantidad de toques para cada tamaño de hilo, hay un primer número, y el conjunto está equipado con toques universales.

Además, las ventajas de este conjunto incluyen el hecho de que el diámetro exterior de la rosca de las matrices montadas es el mismo.

Aquí vamos a hacer un soporte universal para ellos hoy. Pero primero, tenemos que lanzar un tamaño adecuado de aluminio. Como material, el autor decidió usar piezas de fundición que ya han pasado dos derretidos, debido a que están suficientemente limpias, esto ayudará a eliminar los poros en el metal en una cantidad significativa.

Llenaremos el frasco de grasa vd-40, simplemente encaja perfectamente en diámetro. Pero primero, el banco necesita ser quemado.

Es necesario eliminar la escoria de la masa fundida desde arriba, mientras que el maestro mismo no mezcla la masa fundida. Ahora puedes comenzar a verter.

Como resultado, aquí tenemos un espacio en blanco:

A primera vista, la calidad no es mala, resultó mucho mejor que los castings anteriores del autor. Por supuesto, ya veremos con más detalle la máquina.

El maestro vertió el material restante en moldes, por lo que será mucho más conveniente reutilizarlo.

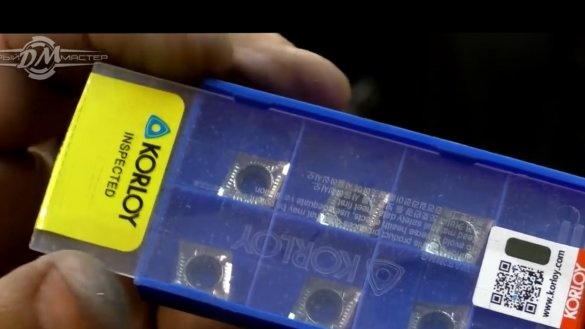

Intentaremos moler la pieza de trabajo resultante con placas especiales sobre aluminio. Según el vendedor, el metal viscoso no se adhiere a ellos.

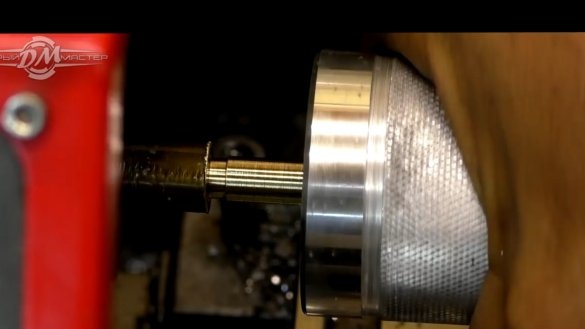

Primero debe realizar un pelado áspero de la pieza de trabajo. Sus dimensiones externas son arbitrarias, pero cuanto más grandes, mejor, por qué entenderlo más tarde.

Luego, para mayor claridad y para dar brillo adicional, repasaremos un plato con un afilado de diamantes.

Como puede ver, las pequeñas conchas en el metal, sin embargo, tienen un lugar para estar y están presentes en la pieza de trabajo, pero si se compara con las versiones anteriores, este casting resultó ser perfecto.

Además en la pieza de trabajo, es necesario perforar un agujero con un diámetro de 13 mm.

Posteriormente, perforaremos el orificio resultante hasta 14 mm, luego se insertará una guía en él.

Y en el lado opuesto, es necesario hacer un surco del tamaño del dado.

Para un mejor agarre en la mano al enhebrar un diámetro pequeño, es necesario moletear la herramienta futura. El autor decidió no rodar por todo el avión, por lo que, en su opinión, será más hermoso.

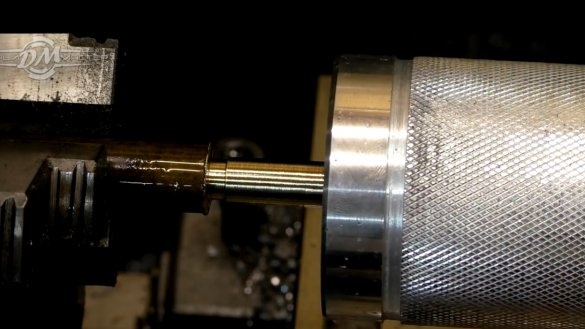

A continuación, procedemos a la fabricación de la guía. Estará hecho de acero 45, este es el resto de la chatarra vieja de la época de la URSS.

Por un lado, el maestro hizo un vástago para montar el eje en el cartucho.

Resultó perfecto, prácticamente no hay golpes.

Luego proceda a la ranura del segundo lado. Aquí es necesario quitar los chaflanes y moler un poco.

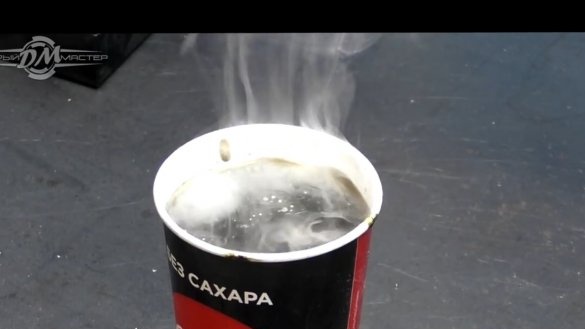

Ahora procedemos al procesamiento de piezas. El autor decidió enterrar el eje y anodizar al titular. El procesamiento del eje es extremadamente simple. Primero debe calentar la pieza a una cierta temperatura y luego sumergir el eje en un vaso con Coca-Cola.

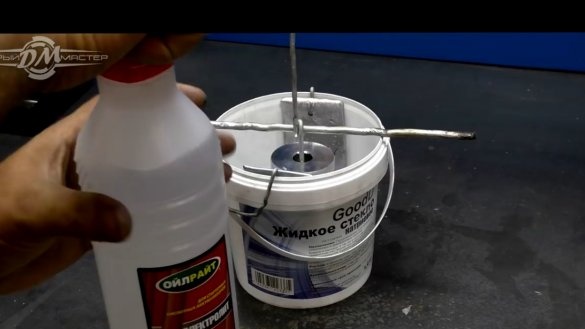

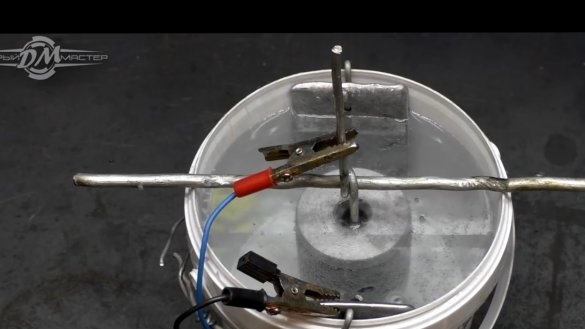

Pero con la anodización, no todo fue tan simple como parece a primera vista. Especialmente para esto, el autor tuvo que hacer un par de electrodos de plomo. Estos electrodos estaban hechos de viejos plomos de pesca, ya que el autor, desafortunadamente, no tenía ningún otro material para esta tarea.

Luego, la pieza debe estar asegurada con alambre de aluminio.

Hacemos lo mismo con un par de electrodos de plomo, los fijamos con un cable de aluminio de esta manera:

Además, todo este "sándwich" resultante debe llenarse con el electrolito más común de las baterías.

Solo queda conectar los cables y aplicar voltaje.

Puede ver cómo la reacción comenzó casi de inmediato, como resultado de lo cual se suponía que debía aparecer una capa de óxido en la superficie de la pieza.

El autor utiliza la pintura verde más común como pintura, como dicen en numerosos foros, esto debería funcionar. Zelenka para este procedimiento necesitará bastante. En total, se utilizaron más de 120 ml.

Después de una hora, es necesario sumergir la parte en la solución colorante. Estamos esperando 20 minutos, déjalo hervir.

Desafortunadamente, como resultado, el anodizado no funcionó, pero por otro lado, las conchas en el metal resultaron aún más.

Después de tal anodizado, la pieza de trabajo tuvo que procesarse nuevamente en un torno. Bueno, si no funcionó en verde, entonces déjalo brillar.

Eso es todo, el producto casero está completamente listo. Vamos a verlo en el trabajo. Primero, fijamos el eje en la guía del cartucho, le ponemos un soporte y casi todo queda para atornillar el guzhon debajo del hexágono para fijar el troquel.

También en la carcasa hay agujeros especiales para atornillar el mango.

Tal mango será necesario con un esfuerzo suficientemente grande. Ahora cortemos el hilo en una barra de latón para la prueba, pero primero debe molerlo al diámetro deseado.

Gracias al moleteado, este dispositivo se puede sostener con la mano. Esto es ideal para cortar pequeños hilos.

Y si usa un bolígrafo especial, el proceso puede automatizarse simplemente apoyándolo en el portaherramientas.

Como resultado, aquí tenemos tal belleza:

Nuestro nuevo dispositivo hecho en casa hace su trabajo perfectamente. Esto se puede hacer. Gracias por su atencion Hasta pronto!

Video del autor: